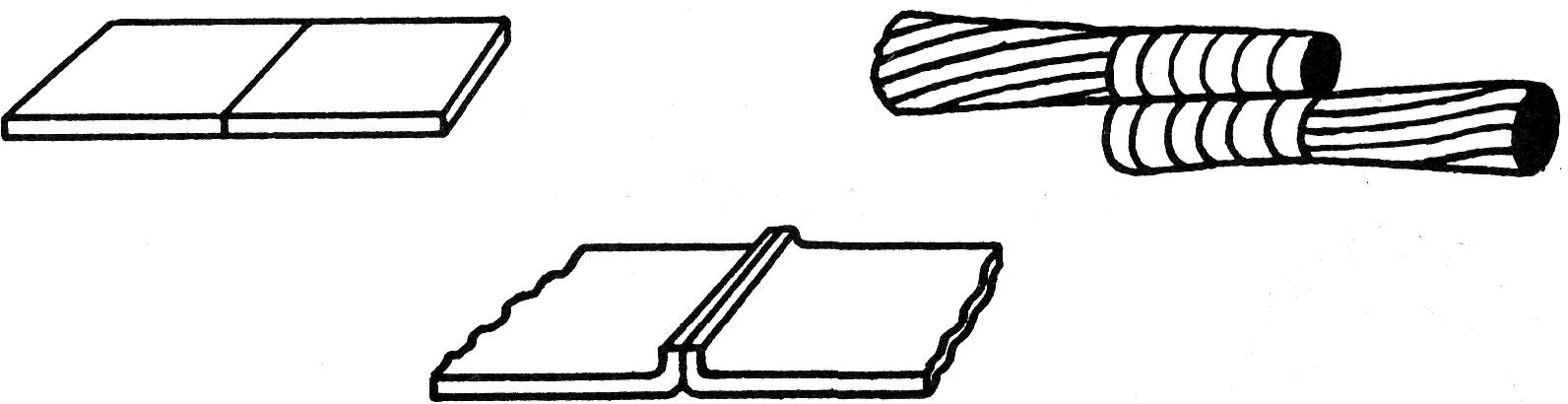

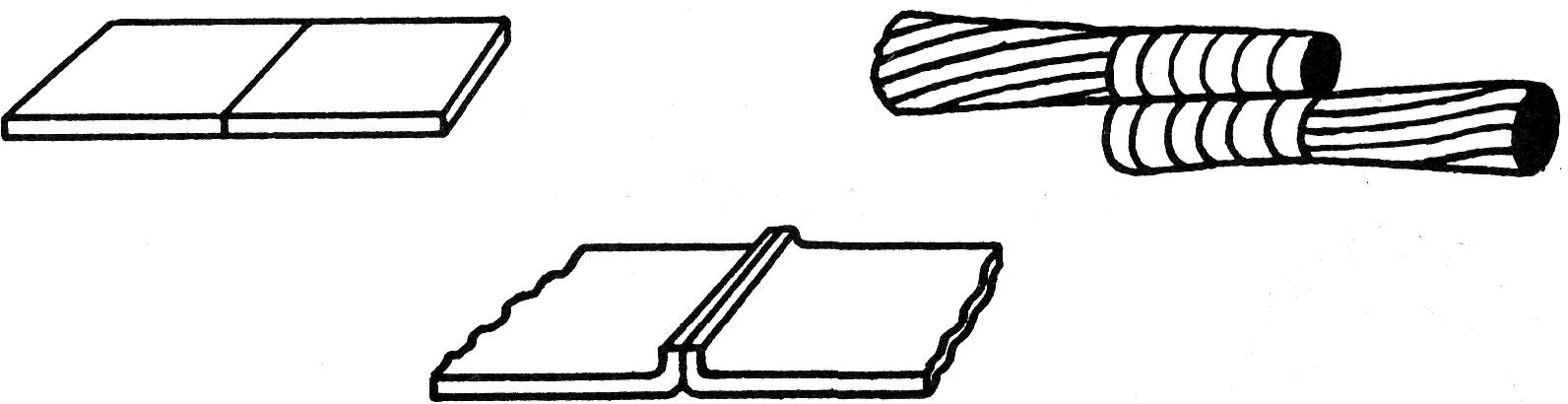

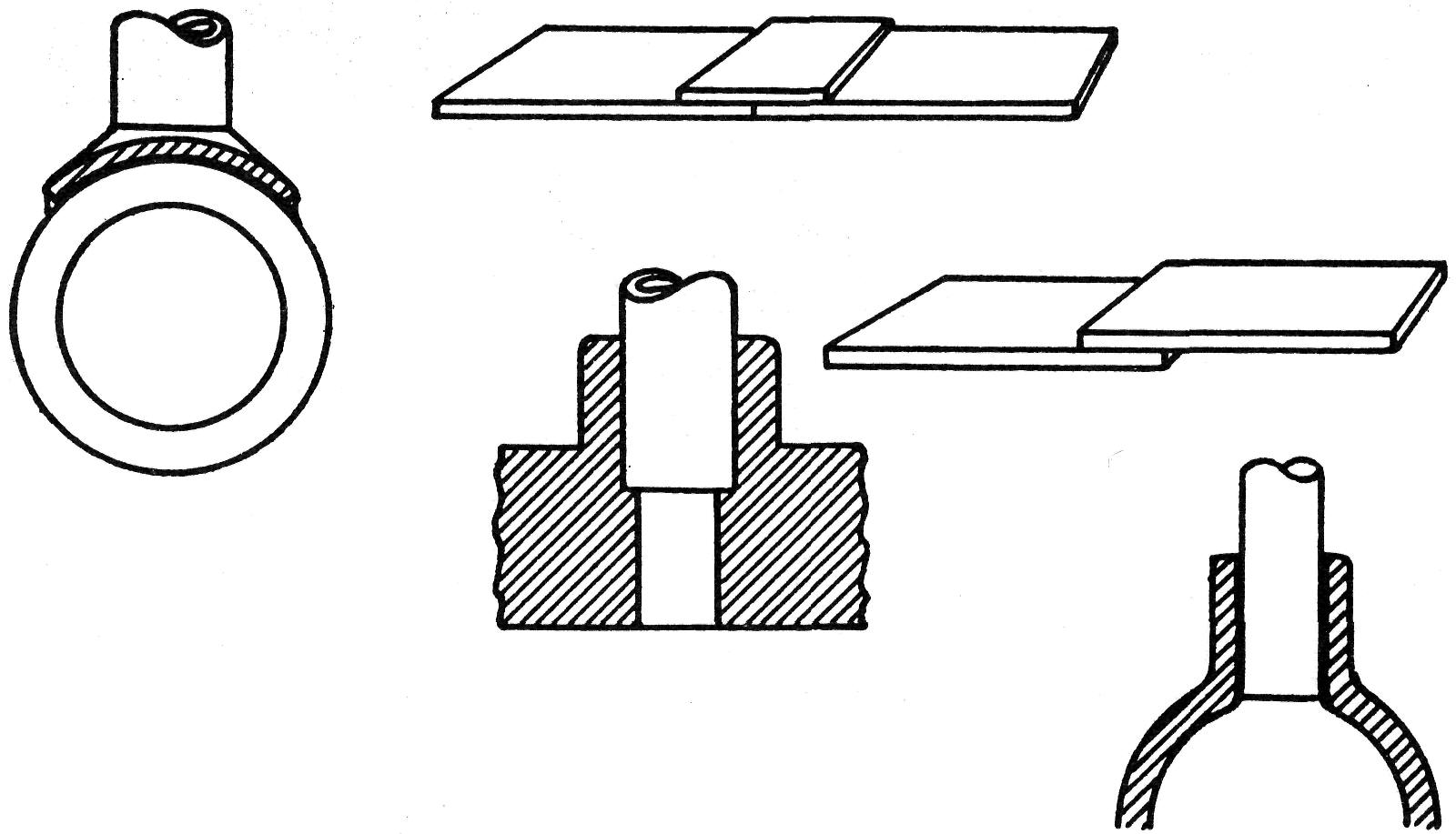

Fig. 157 — Différentes préparations de joints recommandées pour la soudure à l'argent

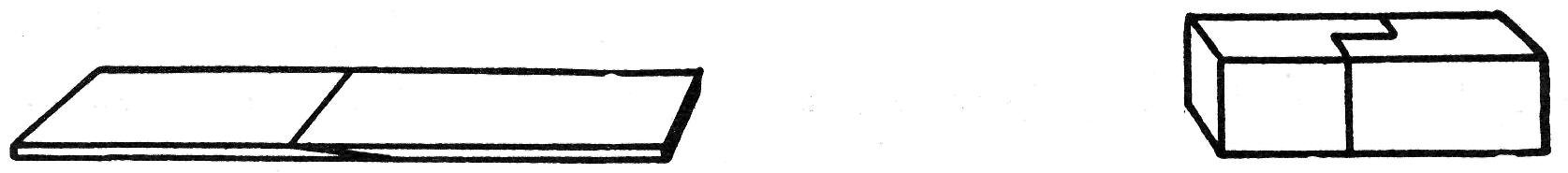

Fig. 158 — Différentes préparations de joints recommandées pour la soudure à l'argent

Préparation des joints

Une bonne préparation des joints facilite la brasure à l'argent. Il faut éliminer toute trace de graisse, d'oxyde, d'huile et de peinture dans la zone du joint. Le genre de joints varie suivant la nature des pièces: On en distingue trois variétés différentes:

1 — les joints bout à bout (butt-welds) (fig. 157);

2 — les joints en biseaux (bevel) (fig. 158);

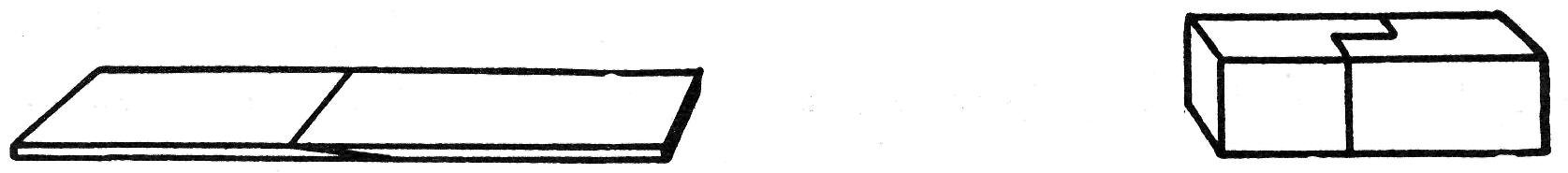

3 — les joints à recouvrement (lap) (fig. 159).

Fig. 157 — Différentes préparations de joints recommandées pour la soudure à

l'argent

Fig. 158 — Différentes préparations de joints recommandées pour la soudure à

l'argent

Fig. 159 — Différentes préparations de joints recommandées pour la soudure à

l'argent

Les premiers produisent des soudures solides à condition que les faces du joint soient égales, assurant ainsi un bon contact et le maximum de résistance. Les seconds sont plus forts que les premiers, car la surface de contact de l'argent sur le métal de base est plus grande et l'épaisseur du joint demeure la même que celle du métal soudé. Les troisièmes joints sont les plus satisfaisants et les plus employés parce qu'ils présentent le maximum de rendement, à condition d'avoir une surface de recouvrement suffisante.

Six conditions doivent être remplies pour exécuter avec succès une brasure à

l'argent:

1 — Ajustement des pièces avec dimensions précises;

2 — Métal propre;

3 — Décapant approprié;

4 — Assemblage et support;

5 — Chauffage, application de l'alliage et solidification;

6 — Nettoyage final.

Décapant

L'emploi d'un décapant (flux) s'impose pour la plupart des soudures à l'argent. Ces flux, en vente sous différentes marques de commerce, sont préparés de façon à se fusionner à plus basse température que l'alliage d'argent et possèdent une excellente fluidité. Mélangés avec de l'eau, ils forment une pâte liquide, que l'on répand sur la surface du joint et de la baguette au moyen d'un pinceau.

À défaut de ces fondants brevetés, on peut se servir de borax dilué dans l'eau chaude jusqu'à la consistance d'une pâte claire. L'addition de 10% à 50% d'acide borique rend le flux plus dense et l'empêche de trop "courir" sur le métal; en revanche, il rend le flux fusible à plus haute température (1400° F.).

Le fondant aide l'alliage à couler librement sur le métal et dissout les

oxydes qui se forment lors du chauffage. Ce flux s'applique sur tous les métaux

soudables à l'argent. Les flux brevetés servent de guide de température; ainsi,

à 212° F. l'eau bout et s'évapore; quand la pièce atteint 600° F. le flux

gonfle; à 800° F., il prend une consistance crémeuse et à 1100° F. il se

liquéfie: le métal est alors presque à point pour recevoir l'alliage.

On recommande une buse à basse ou à moyenne vélocité, et l'on ne devrait jamais

se servir d'une flamme à haute vélocité (voir les buses, chapitre premier).