Principes des dessins d'engrenages

Dessin mécanique

Voir aussi :

Engrenage

Introduction

Les engrenages sont des

éléments de machines utilisés pour transmettre le mouvement et la puissance.

À l'exception de l'engrenage

droit et de la crémaillère, la puissance est transmise par l'engrènement

successif des dents d'un engrenage monté sur un arbre rotatif avec celles d'un

second engrenage monté sur un autre arbre rotatif. L'engrenage droit et la

crémaillère (Fig. 19-2D) permettent de transformer un mouvement rotatif en

mouvement linéaire (ou rectiligne).

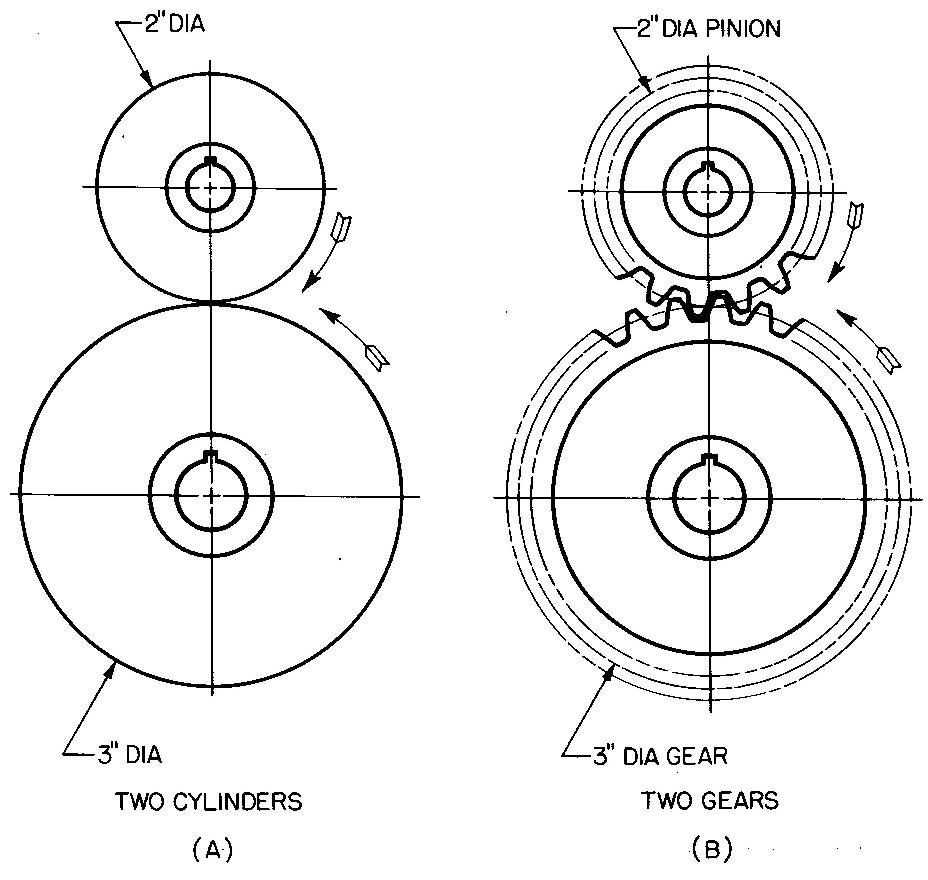

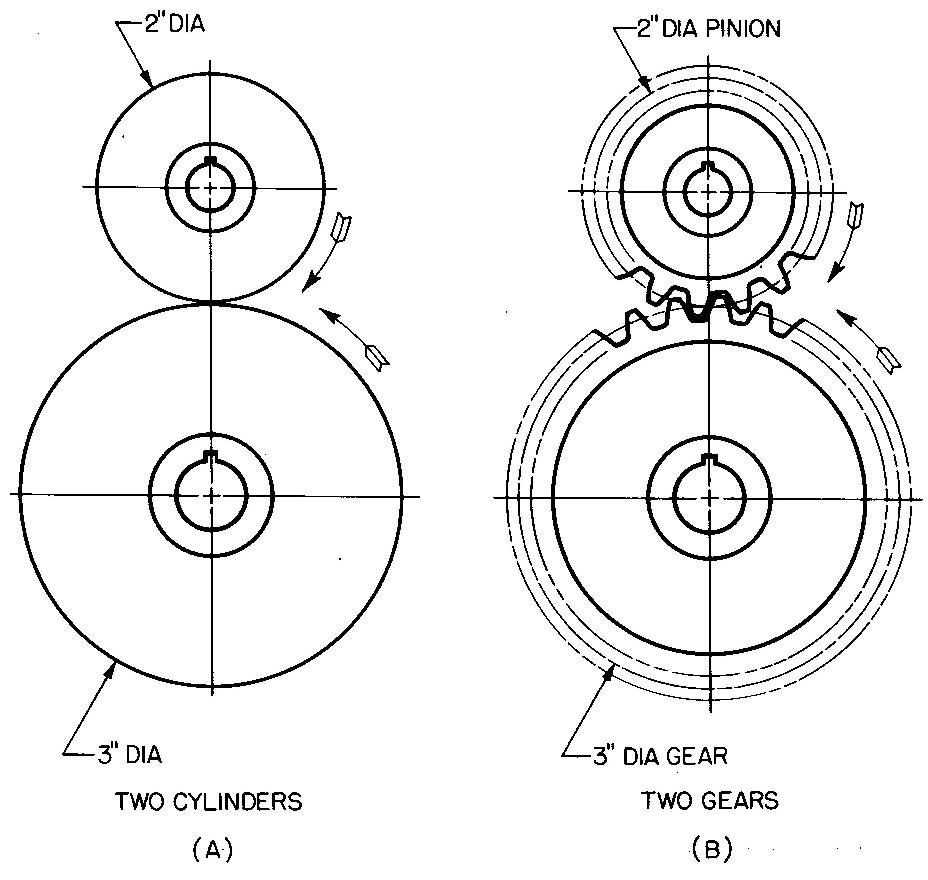

Le principe des engrenages peut

être mieux compris en comparant les deux cylindres ou roues illustrés à la Fig.

19-1 A. Dans ce cas, les cylindres, montés sur des arbres parallèles, roulent ou

tournent en contact l'un avec l'autre.

Fig. 19-1. Roues de friction et

engrenages droits

Le plus petit

cylindre, dont le diamètre est deux tiers de celui de l'autre, effectuerait

trois tours pour deux tours du plus grand cylindre. La vitesse du cylindre de 5

cm de diamètre serait alors une fois et demie supérieure à celle du cylindre de

7,5 cm de diamètre.

Ainsi, le rapport de vitesse du

petit cylindre par rapport au grand cylindre serait de 3 à 2. Le rapport de

vitesse du grand cylindre par rapport au petit cylindre serait l'inverse, soit

de 2 à 3.

REMARQUE : Ces rapports peuvent

également s'écrire 3:2 ou 3/2 et 2:3 ou 2/3.

Les cylindres aux bords lisses,

comme ceux illustrés à la figure 19-1 A, glisseraient. Pour éviter ce

glissement, des dents sont taillées sur les bords, comme illustré à la figure

19-1B. Les dents d'un engrenage s'engrènent ou s'imbriquent dans les espaces

entre les dents de l'autre engrenage.

On peut considérer les

engrenages comme des cylindres dont les bords sont taillés.

De deux engrenages fonctionnant

ensemble, celui qui a le plus petit nombre de dents est toujours appelé pignon.

Celui qui a le plus grand nombre de dents est appelé roue dentée. Lorsqu'un

pignon entraîne un engrenage, la vitesse est réduite.

L'inverse est également vrai ;

un engrenage entraînant un pignon augmente la vitesse. Les ingénieurs ont

largement exploité ce principe.

Les engrenages sont couramment

utilisés dans les machines industrielles et commerciales, les moteurs à essence

et diésel, et dans de nombreuses autres applications.

Matériaux des engrenages

Les engrenages sont fabriqués

en fonte et acier moulé, en acier au carbone, en acier allié, en poudres

métalliques, en métaux forgés, en bronze, en aluminium et en laiton. De nombreux

matériaux non métalliques sont utilisés, tels que les tissus et fibres

imprégnés, le nylon et le cuir brut.

Le choix des matériaux des

engrenages dépend des conditions d'utilisation, telles que les exigences de

résistance ou d'usure, de silence de fonctionnement ou de résistance à la

corrosion.

En général, le pignon est

souvent fabriqué dans un matériau plus dur que l'engrenage afin de compenser une

usure accrue. Les plans des engrenages doivent inclure les spécifications des

matériaux requis, ainsi que le traitement thermique et la plage de dureté

nécessaires.

Formes d'engrenages de base

Les engrenages disponibles dans

le commerce sont spécifiés sur les plans et sont utilisés autant que possible.

Cependant, les dessinateurs de machines doivent avoir une connaissance

approfondie des engrenages lorsqu'ils doivent les dessiner et les dimensionner.

La conception d'un engrenage

comprend le choix des dimensions, du diamètre primitif, de l'entraxe, de la

taille et de la forme des dents, du diamètre de l'arbre, des rapports de vitesse

et des matériaux appropriés. La plupart de ces facteurs sont généralement

déterminés par l'ingénieur concepteur.

En pratique, le concepteur peut

fournir au dessinateur quelques dimensions de base de l'engrenage qu'il souhaite

utiliser.

Pour un engrenage droit, par

exemple, le concepteur peut indiquer au dessinateur l'angle de pression, le pas

diamétral et le nombre de dents. Ces termes sont abordés dans la section

ci-dessous.

En général, toutes les autres

dimensions nécessaires au dessin et à la fabrication de l'engrenage sont

déterminées par le dessinateur. Une étude approfondie des sujets suivants,

applicables aux engrenages droits, coniques et à vis sans fin, est importante.

Engrenages droits

Les engrenages de ce type,

utilisés pour transmettre un mouvement rotatif (ou circulaire) d'un engrenage

sur un arbre à un engrenage sur un arbre parallèle, sont appelés engrenages

droits.

Ils sont généralement utilisés

sur des transmissions nécessitant des vitesses modérées, comme celles des

équipements marins, des équipements de levage, des machines de découpe et des

transmissions de fraiseuses.

Terminologie et formules des engrenages

droits

Voir aussi :

Spur

Engrenage formule / Spur Gear Formulas

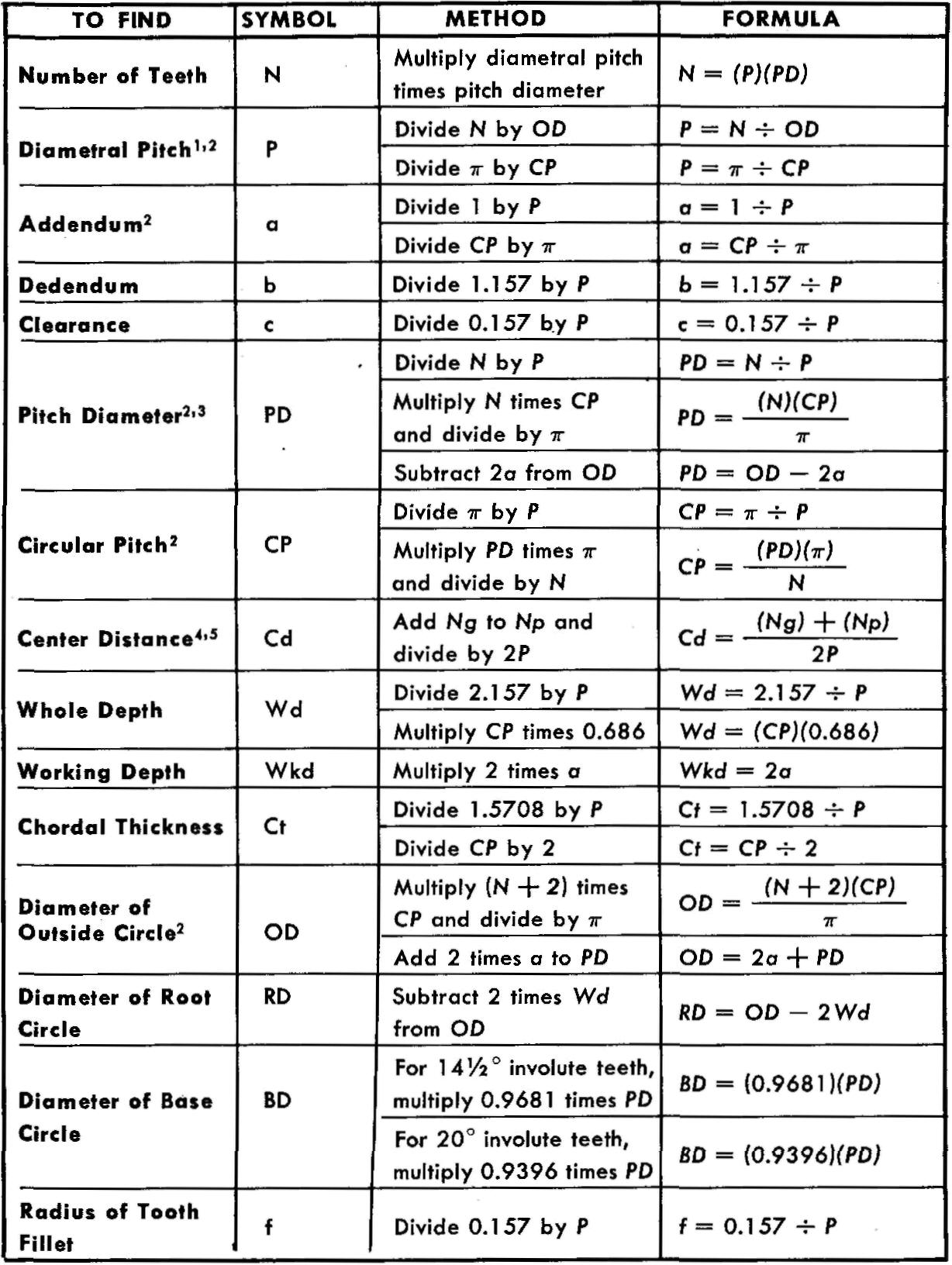

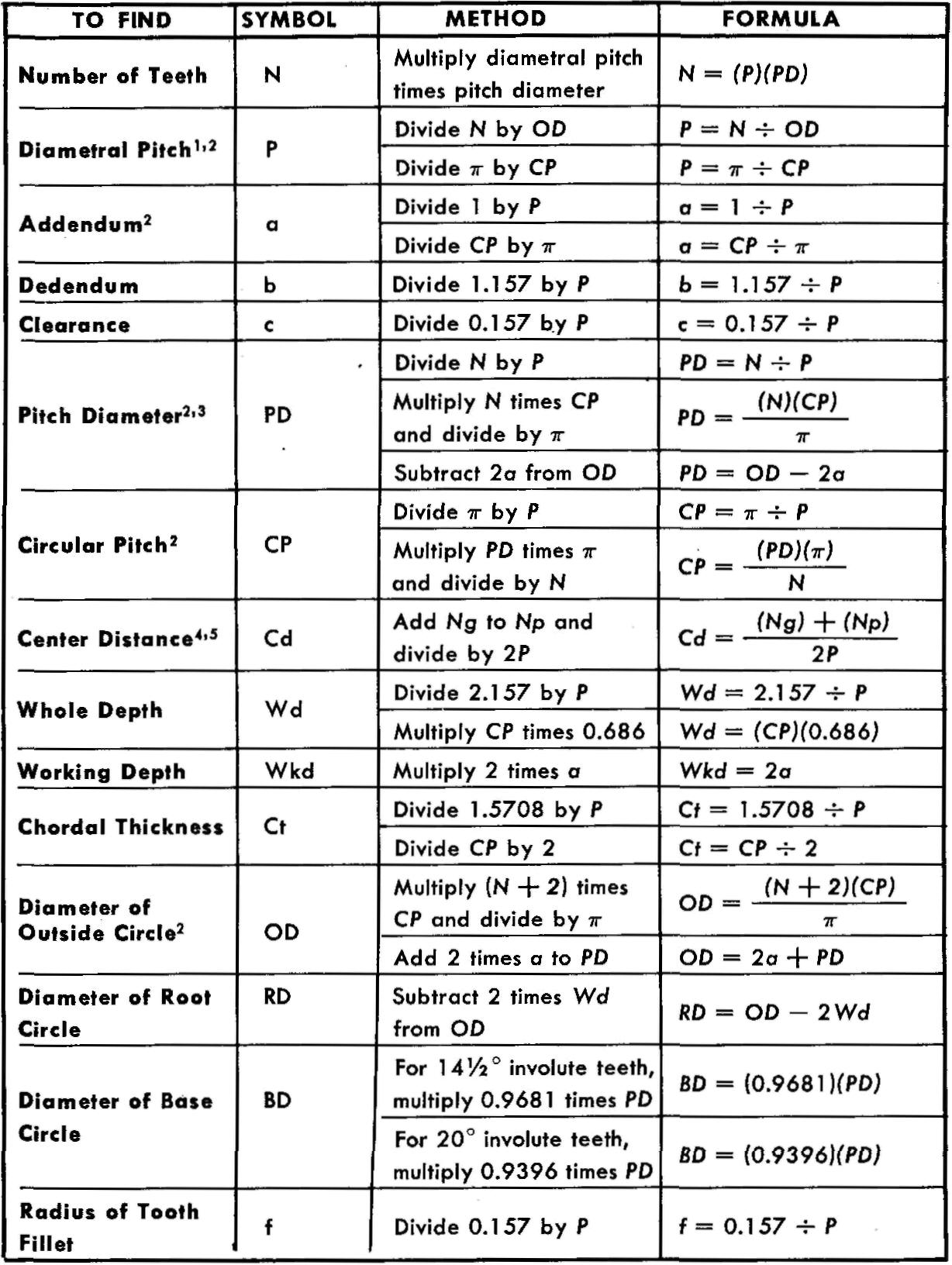

Avant de dessiner un engrenage,

le dessinateur doit calculer un certain nombre de valeurs à l'aide de formules

mathématiques.

La figure 19-3 présente

la terminologie et les formules des engrenages droits. La plupart des termes ont

été adaptés pour être utilisés dans ce texte grâce à des symboles littéraux

simplifiés. D'autres symboles simplifiés utilisés pour décrire les engrenages

coniques et les engrenages à vis sans fin sont présentés plus loin dans cette

Section.

Des informations similaires,

mais présentées sous une forme plus technique, peuvent également être trouvées

dans les catalogues d'engrenages commerciaux standard ou dans les manuels

d'ingénierie.

fig. 19-3. Termes et formules

relatifs aux engrenages droits

1 Un rapport égal au nombre de

dents d'un engrenage par pouce de diamètre du cercle primitif.

2 Utiliser

π

= 3,1416.

3 Le diamètre du cercle appelé Cercle primitif sur la Fig. 19-3.

4 Distance mesurée du centre d'un engrenage au centre de son pignon

correspondant.

5 Ng = Nombre de dents de l'engrenage Np = Nombre de dents du

pignon.

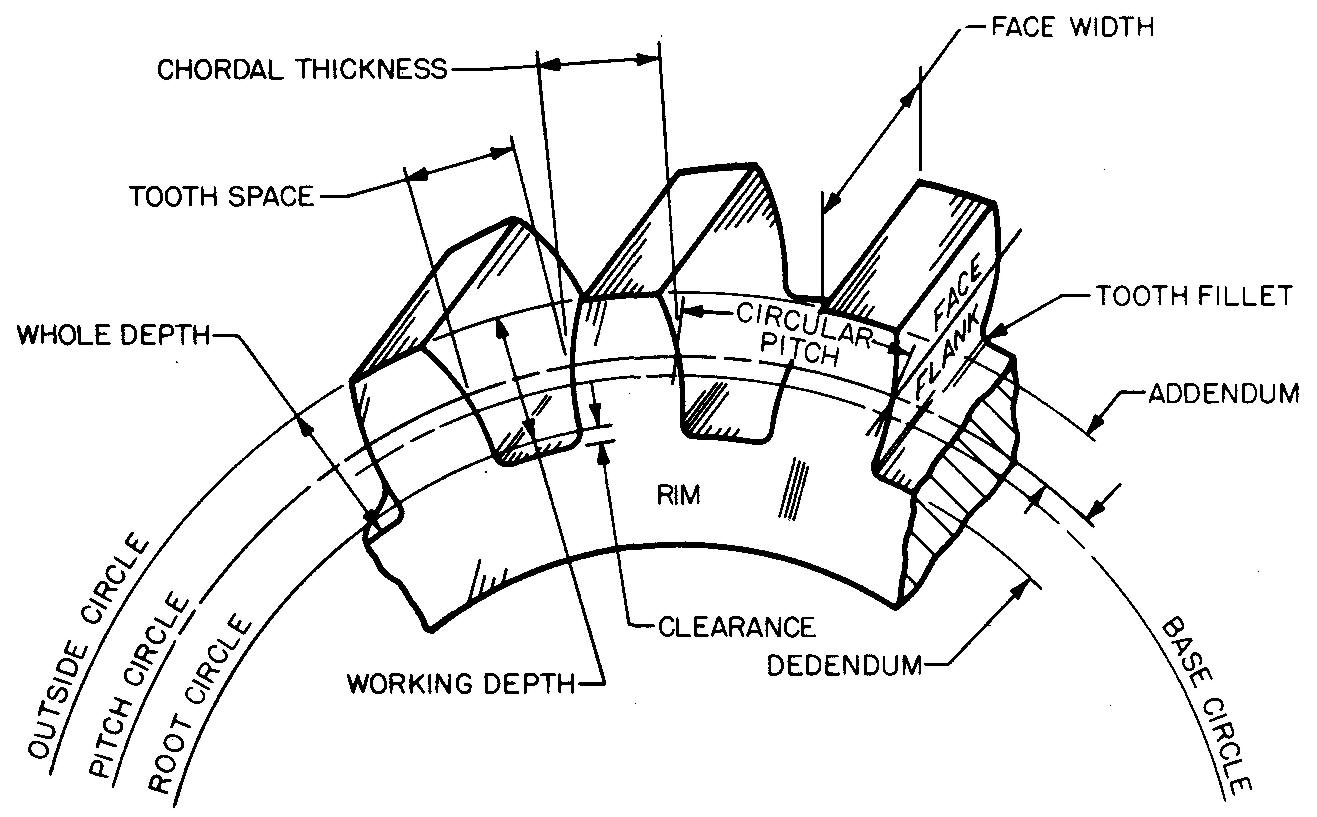

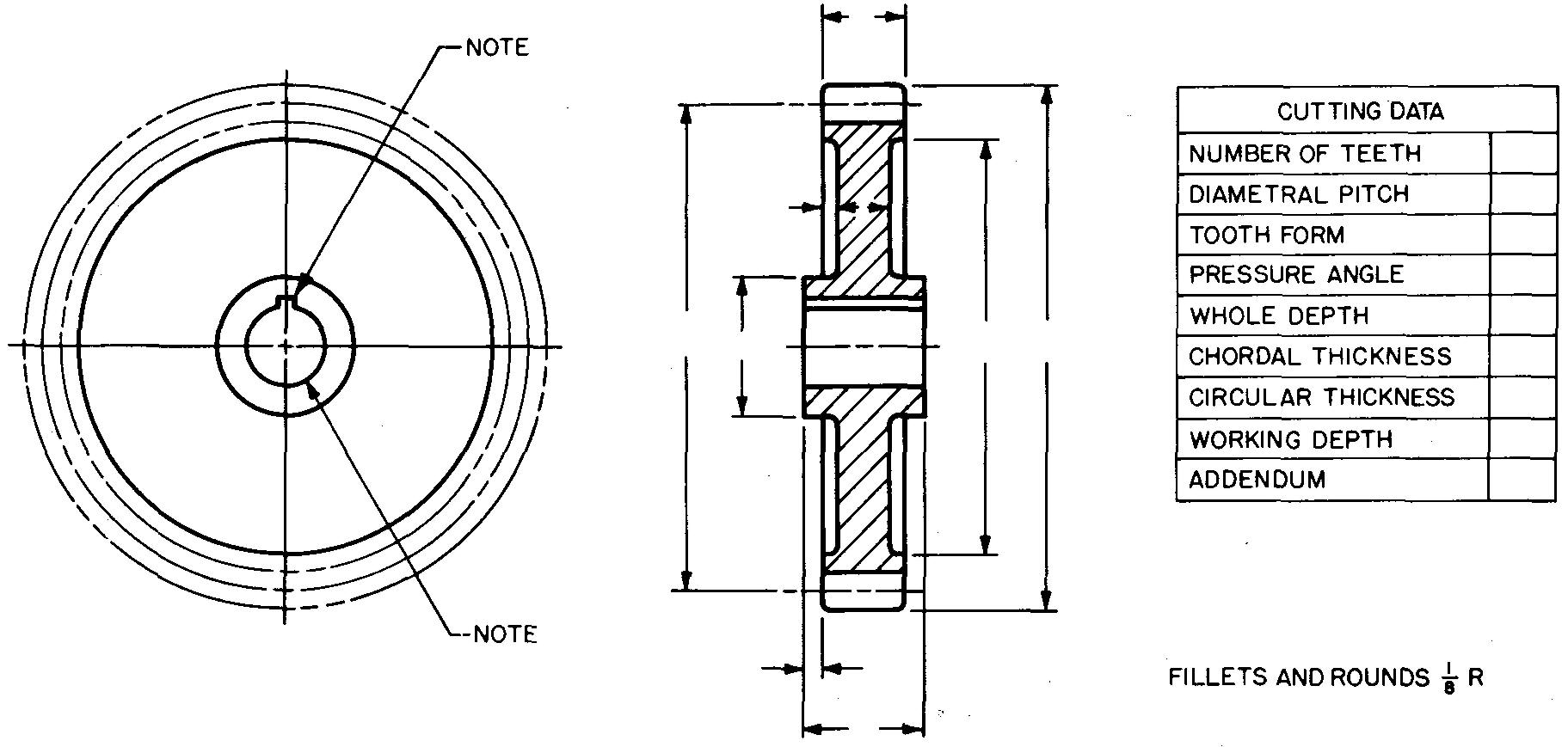

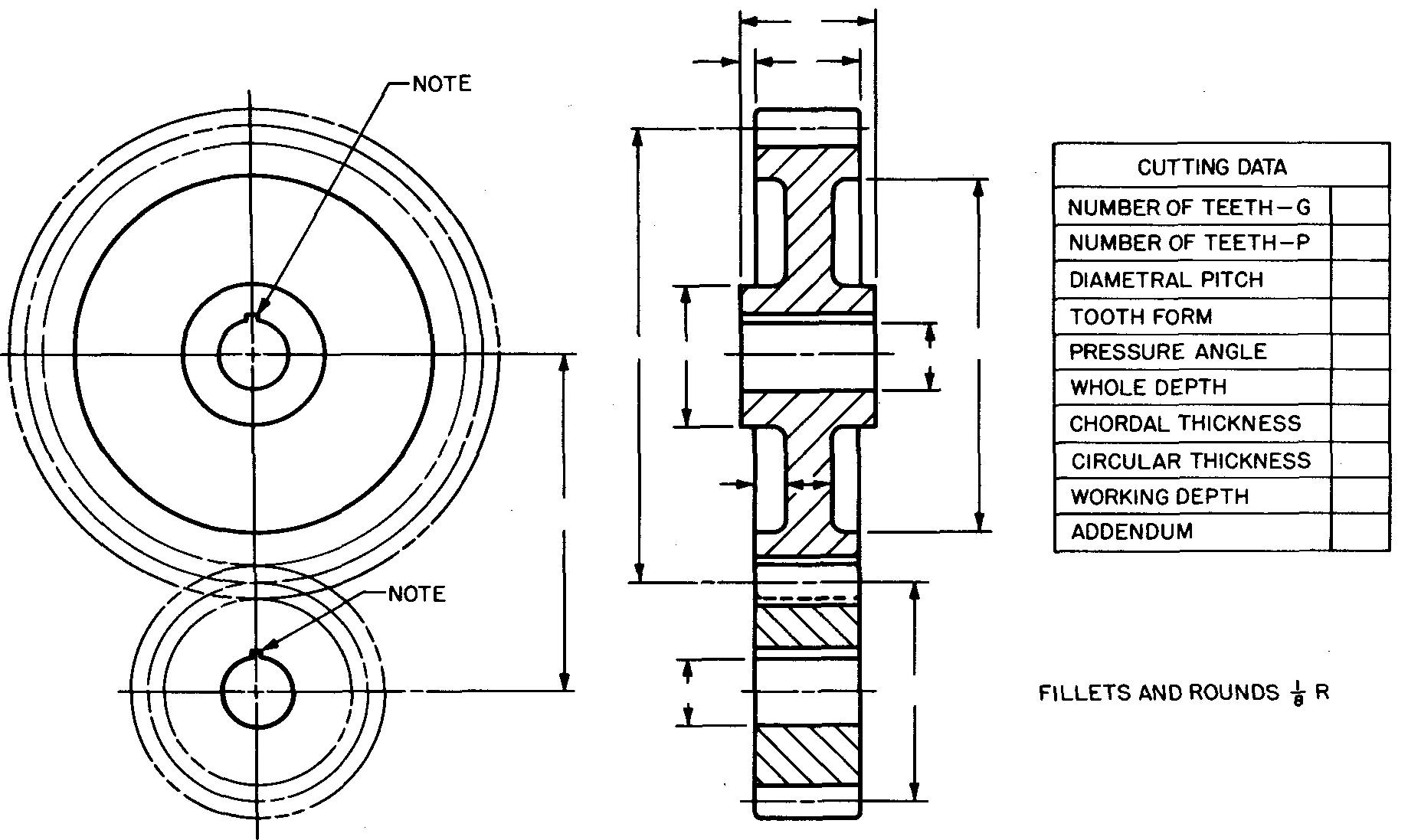

Dessins détaillés des engrenages droits

Les dents d'engrenage

individuelles ne sont pas représentées sur le dessin lorsqu'elles doivent être

taillées dans une ébauche d'engrenage. Une ébauche d'engrenage est une pièce

métallique cylindrique dimensionnée selon le contour général de l'engrenage,

mais dépourvue de dents, ressemblant aux roues de friction illustrées à la

figure 19-1A.

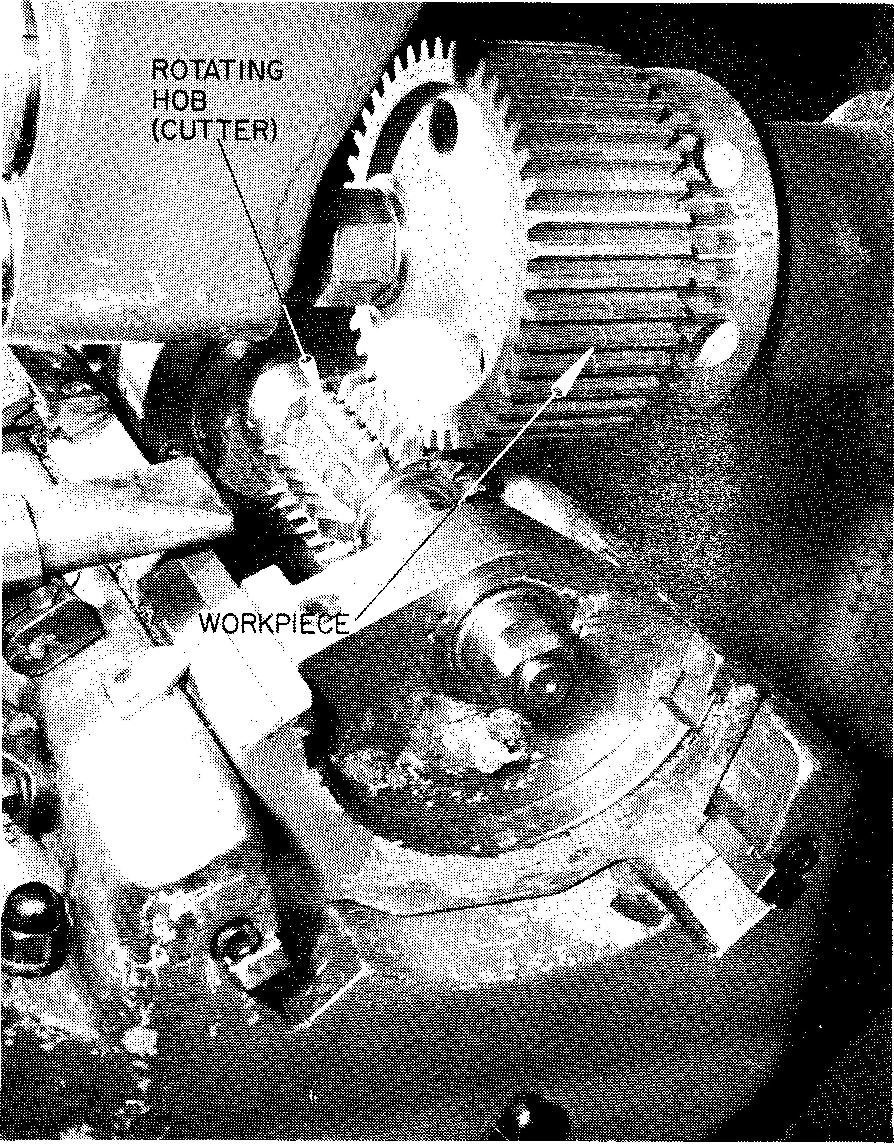

La forme de dent souhaitée peut être obtenue par l'une des

méthodes illustrées aux figures 19-4 et 19-5.

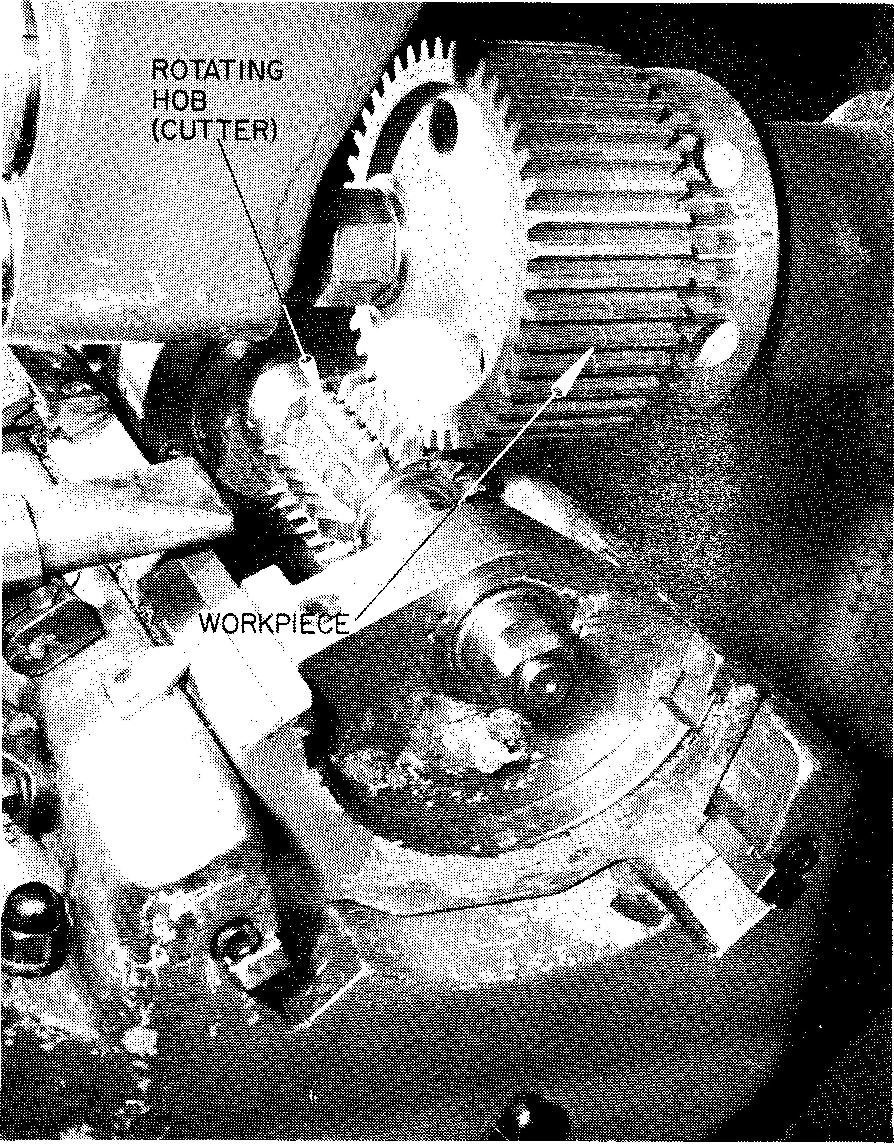

fig. 19-4. Taillage des

dents d'un engrenage droit

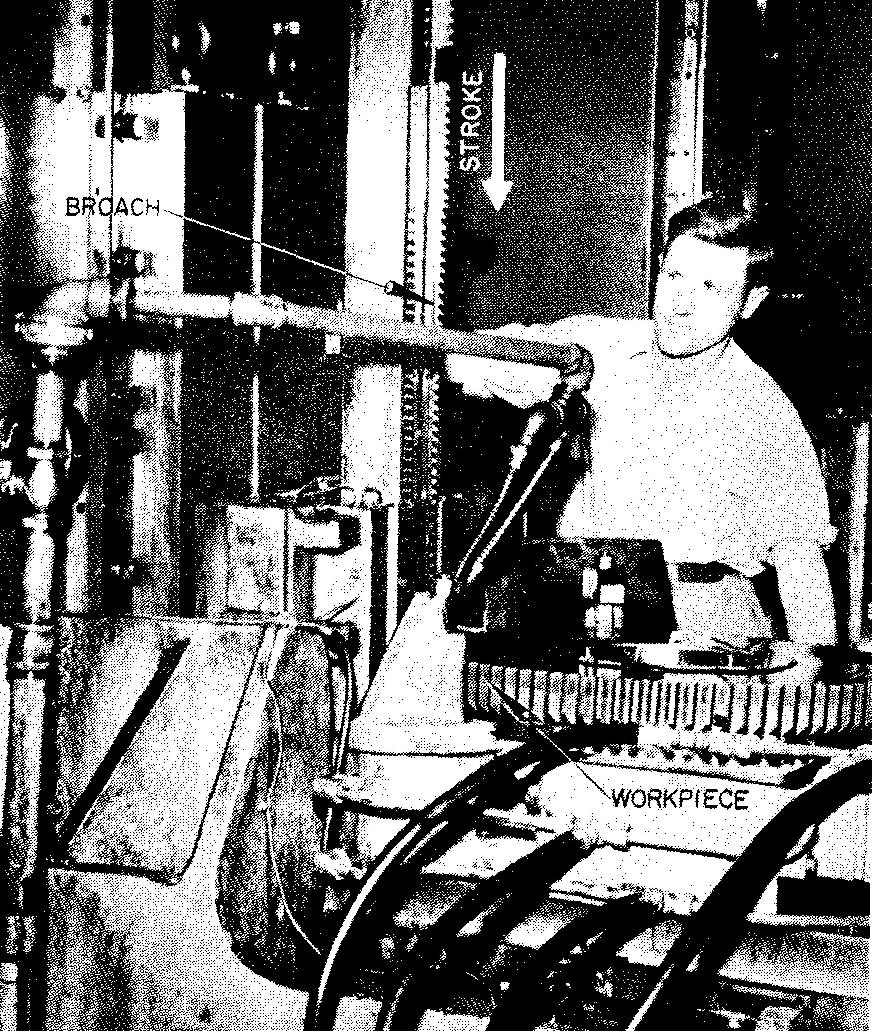

fig. 19-5.

Brochage des dents d'un engrenage droit

Un

dessin montrant les courbes des dents ne fournirait pas les informations

nécessaires à l'atelier, car des fraises standard sont utilisées pour obtenir la

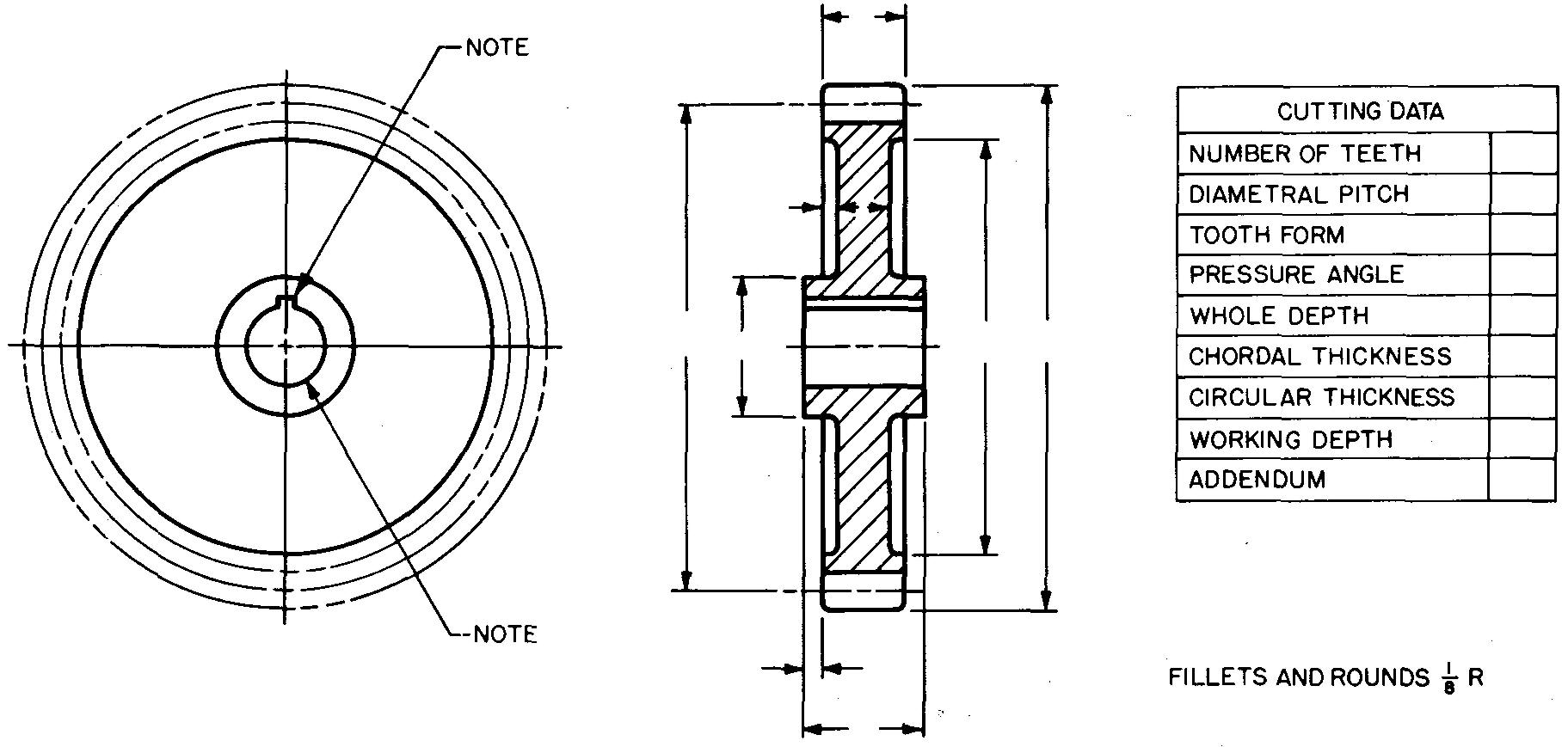

forme de dent souhaitée. La figure 19-6 présente un dessin détaillé typique d'un

engrenage droit.

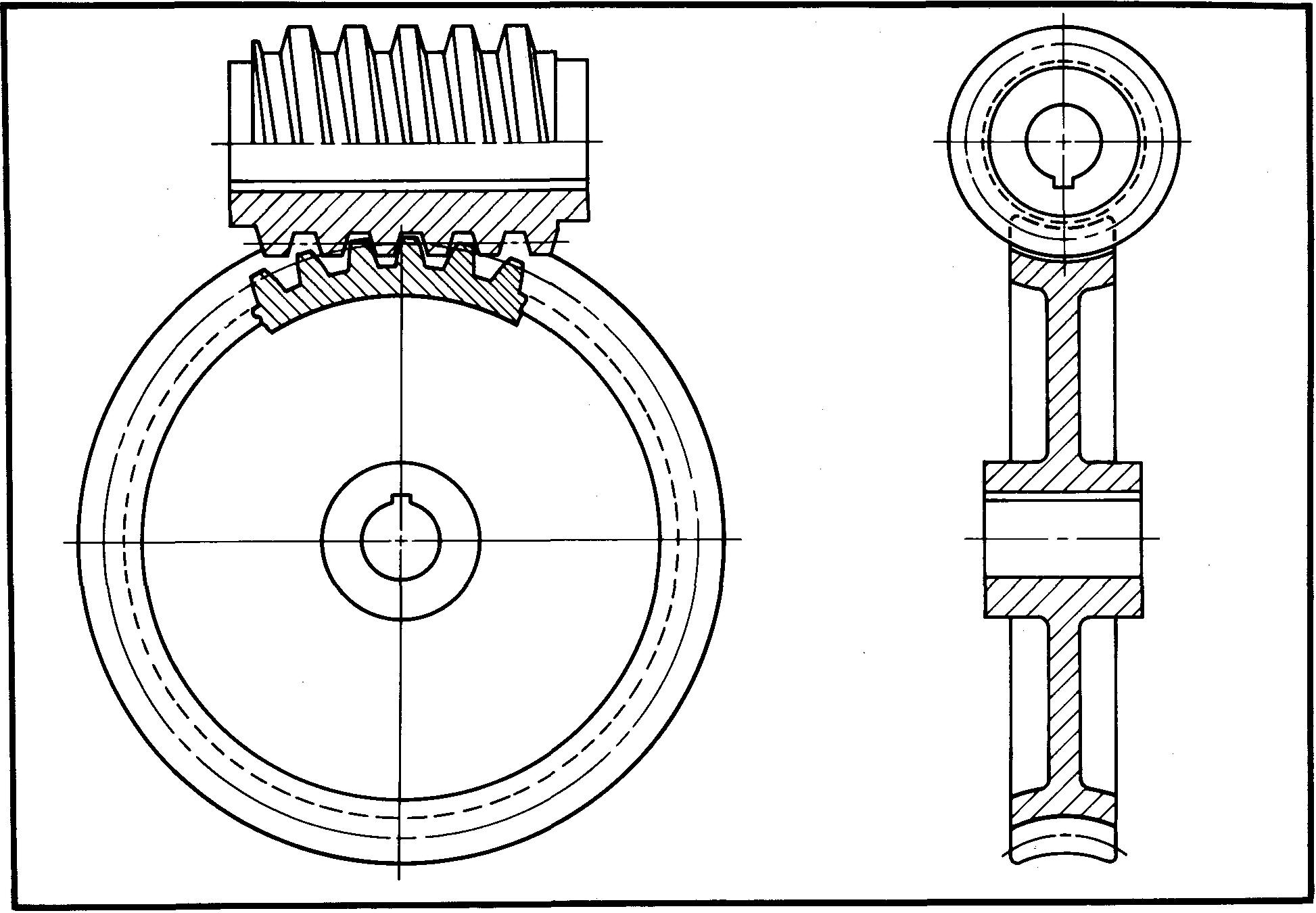

fig. 19-6. Vues détaillées d'un engrenage droit

Deux

vues sont présentées, mais une seule suffit souvent. Les dimensions pour la

fabrication de l'ébauche d'engrenage sont indiquées sur ces vues. Les dimensions

pour la coupe ou l'usinage des dents sont données séparément dans le tableau

intitulé « Données de coupe ».

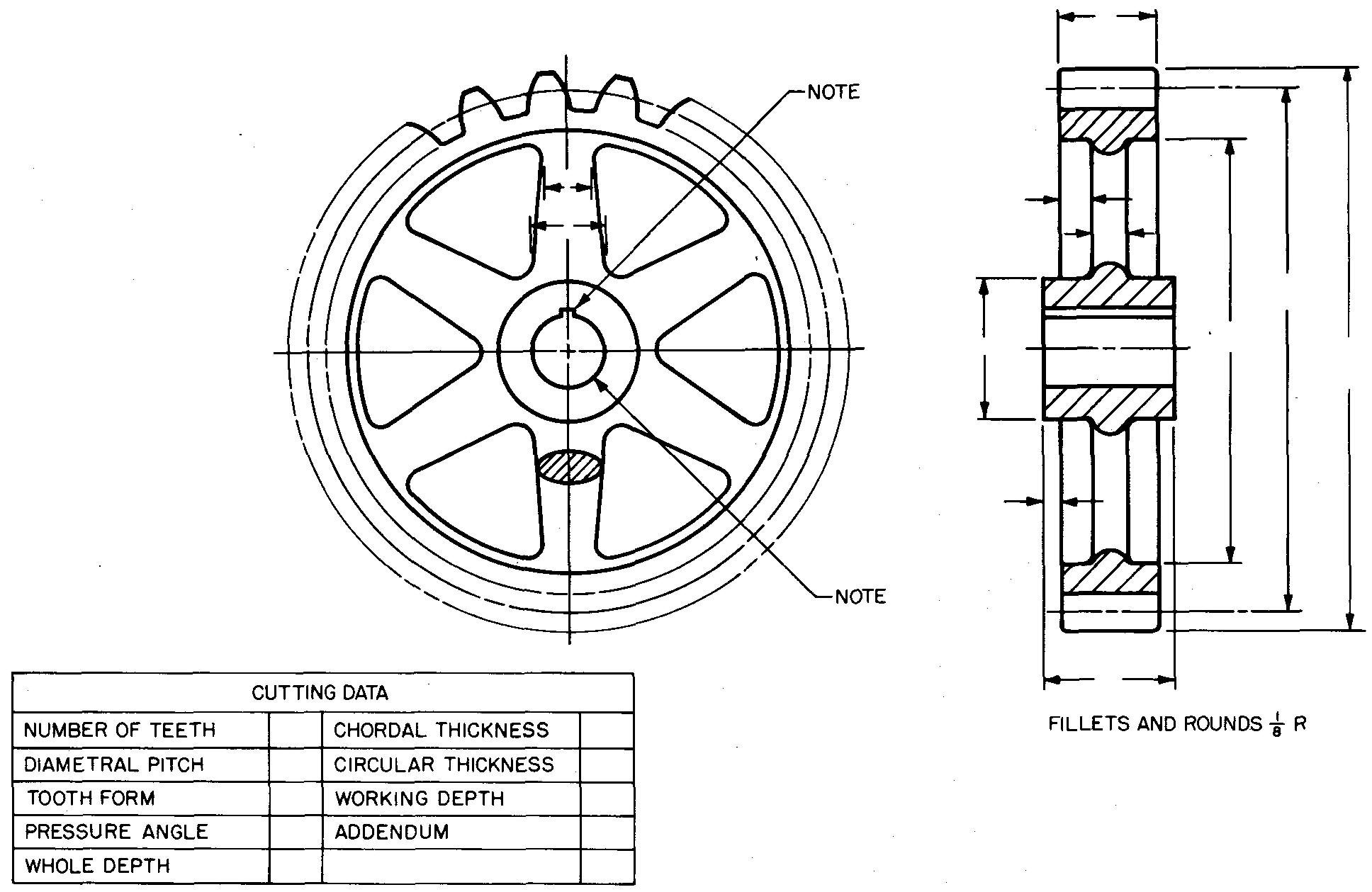

Certains engrenages droits sont

ébaucher par moulage. Les dents sont moulées en surépaisseur, puis taillées à la

taille finale par des fraiseuses spéciales en atelier.

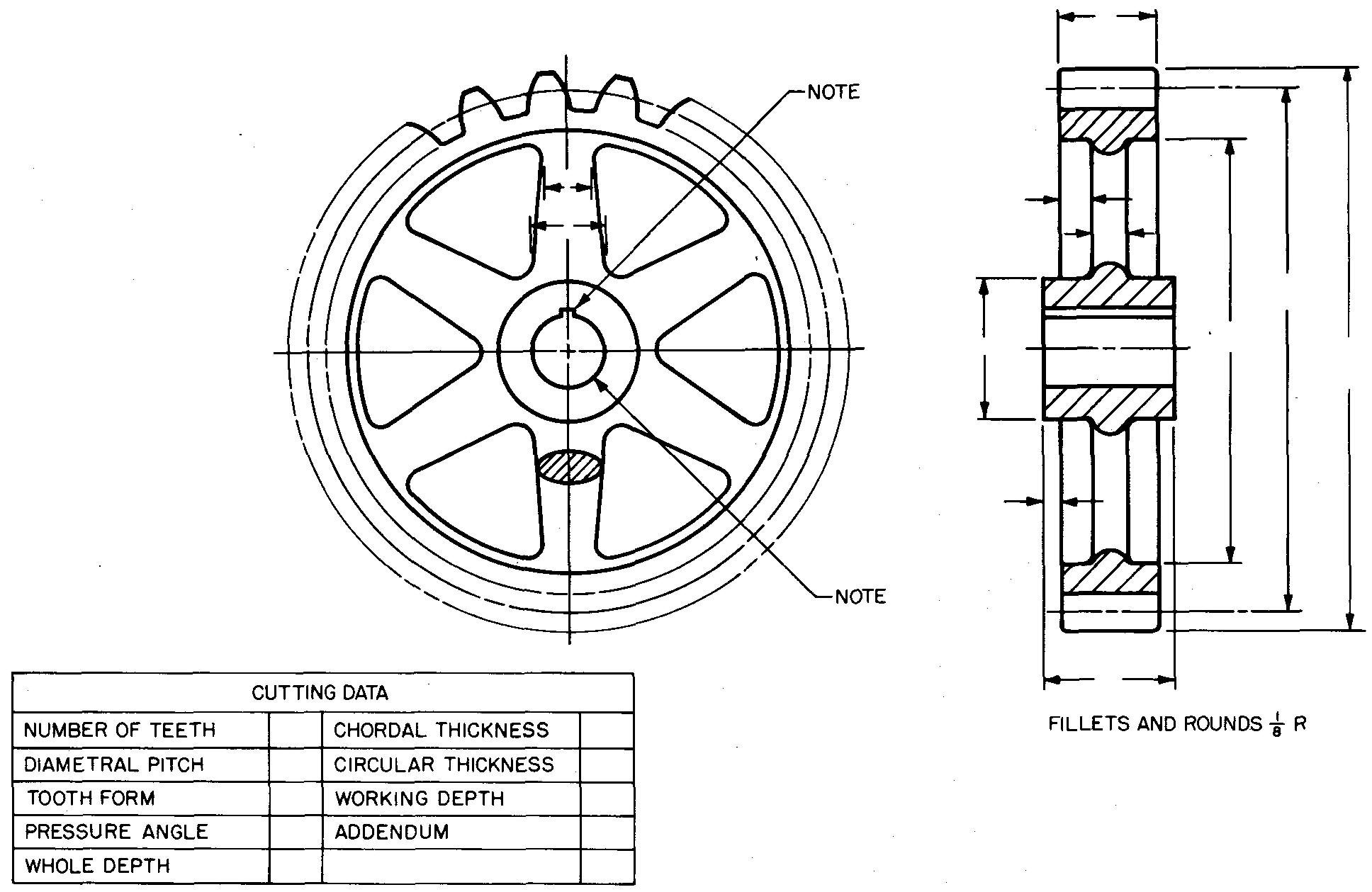

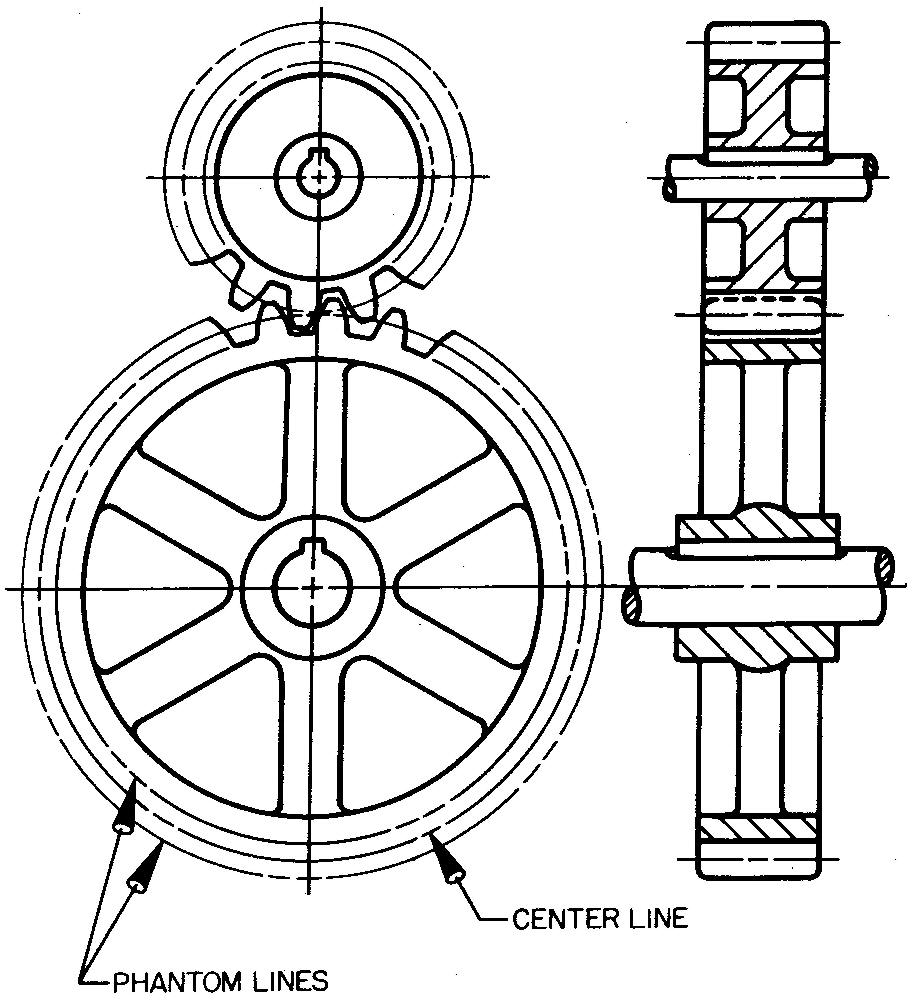

Certaines entreprises préfèrent

montrer quelques dents sur le dessin pour aider le modéliste à réaliser un

modèle en bois ou un patron de l'engrenage avant le moulage. (Un tel dessin est

présenté à la Fig. 19-7.)

Fig. 19-7. Vues détaillées d'un

engrenage droit

Seule une représentation

conventionnelle ou approximative de deux ou trois dents est dessinée. (Dans

certains cas particuliers, toutes les dents sont représentées.)

Le fait de ne pas dessiner les

dents à une échelle précise permet un gain de temps considérable lors du dessin.

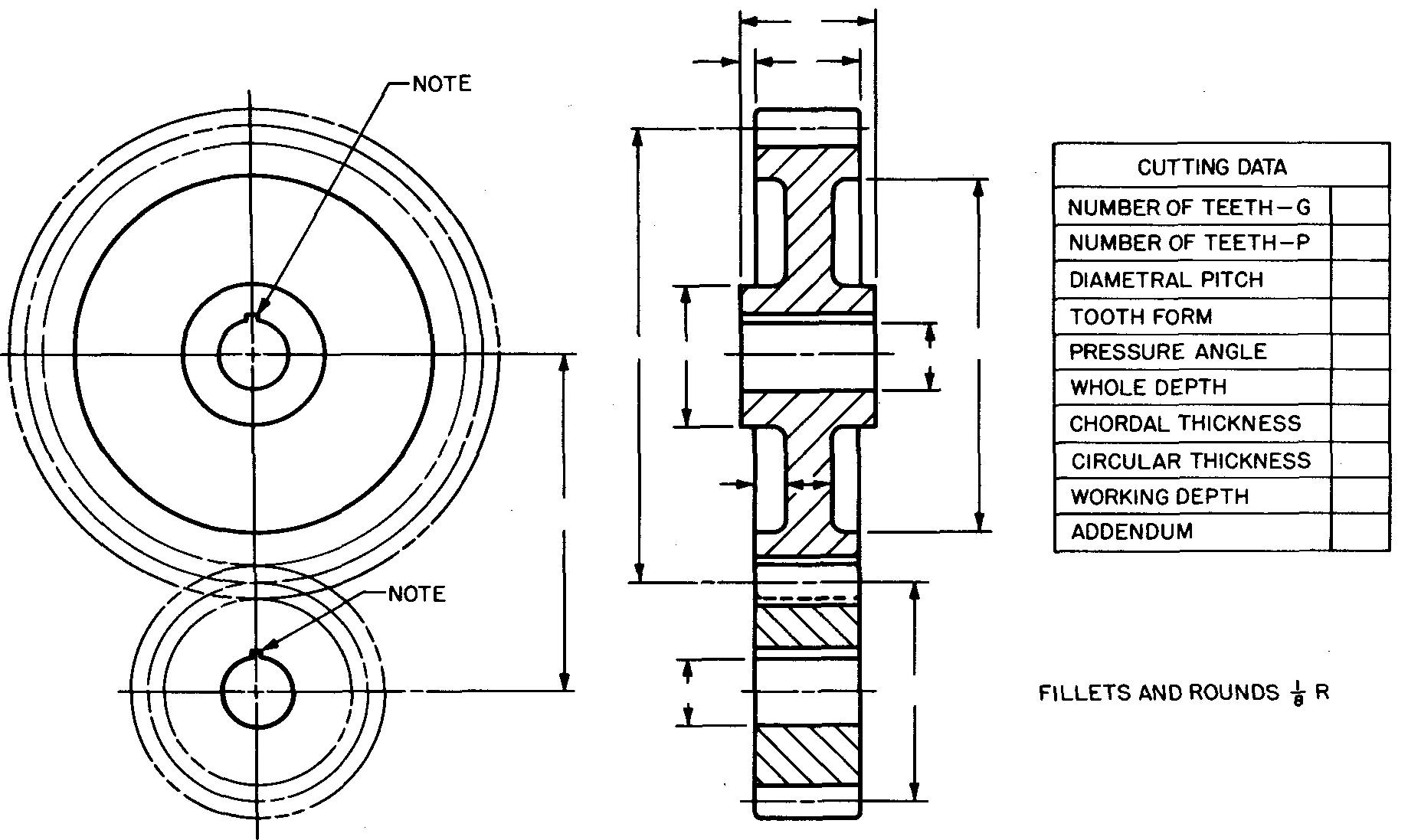

La figure 19-8 illustre une autre méthode de préparation des dessins détaillés

des engrenages droits. Dans ce cas, l'engrenage et le pignon sont représentés

avec leurs dimensions brutes et leurs données de coupe.

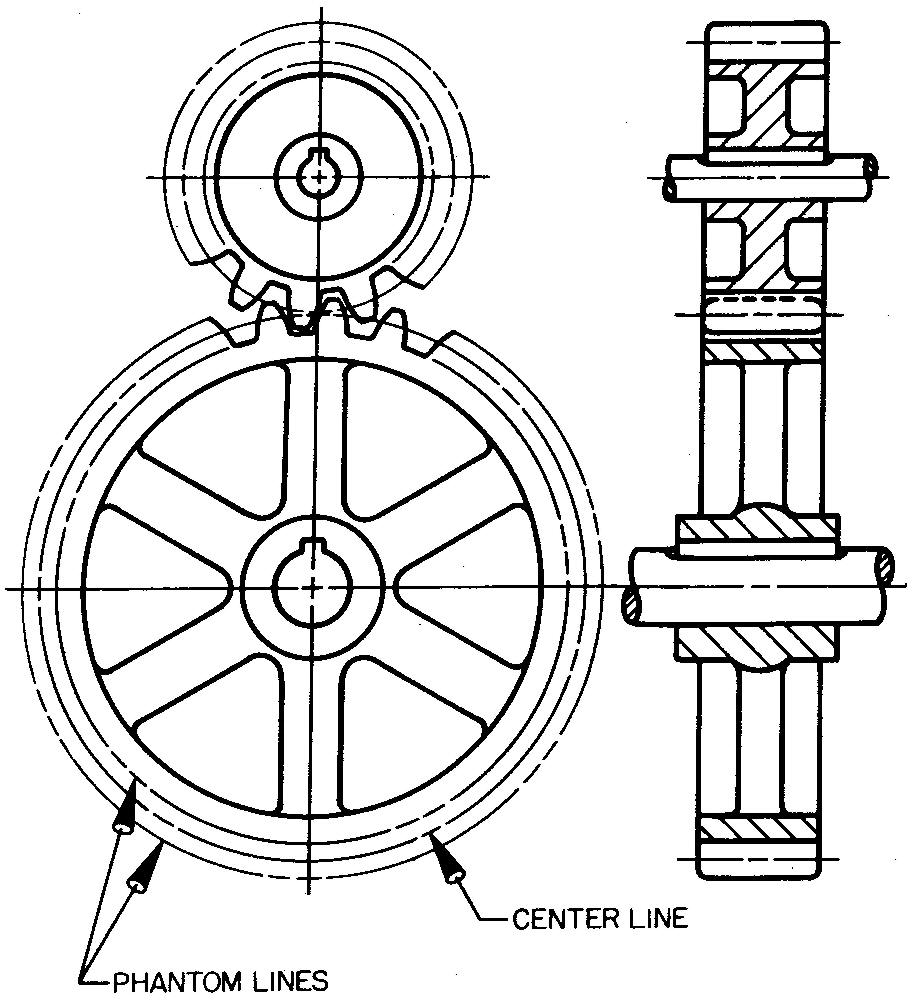

Dessins d'assemblage pour

engrenages droits

Pour les dessins d'assemblage

ou de présentation, le dessinateur doit dessiner l'engrenage et le pignon en

prise ou en prise.

Selon les pratiques de dessin de l'entreprise, le

dessinateur peut omettre complètement les dents, comme sur la figure 19-8 ; n'en

montrer que quelques-unes, comme sur la figure 19-9 ; ou encore être amené à

dessiner toutes les dents.

fig. 19-8. Vues détaillées d'un engrenage

droit et d'un pignon

fig. 19-9. Vues

d'assemblage d'un engrenage droit et d'un pignon

Les méthodes

illustrées aux figures 19-6 et 19-7 sont les plus courantes, car dessiner toutes

les dents est fastidieux et chronophage. Les dents sont représentées par le

dessin du cercle extérieur, du cercle primitif et du cercle de base. Notez les

types de lignes utilisés pour chaque cercle dans les vues circulaires (fig.

19-9).

Autres caractéristiques des engrenages droits

Les vues des engrenages sont

souvent présentées en coupe complète. Il est important de rappeler que le

marquage de la coupe s'applique uniquement aux zones découpées du moyeu et de la

jante et est omis sur les rayons, les trous et les rainures de clavette. Les

sections de révolution sont dessinées pour illustrer la taille et la forme des

rayons de l'engrenage.

Les principes de coupe, décrits

dans la section 4 « Principes des vues en

coupe », doivent être scrupuleusement respectés.

Au fil des ans, les concepteurs

d'engrenages ont développé une série de règles et de formules basées sur

certaines proportions des éléments d'engrenage. Ces formules sont appelées

formules empiriques ou règles empiriques. Bien que les proportions ne soient

qu'approximatives, elles sont considérées comme suffisamment précises pour la

plupart des applications.

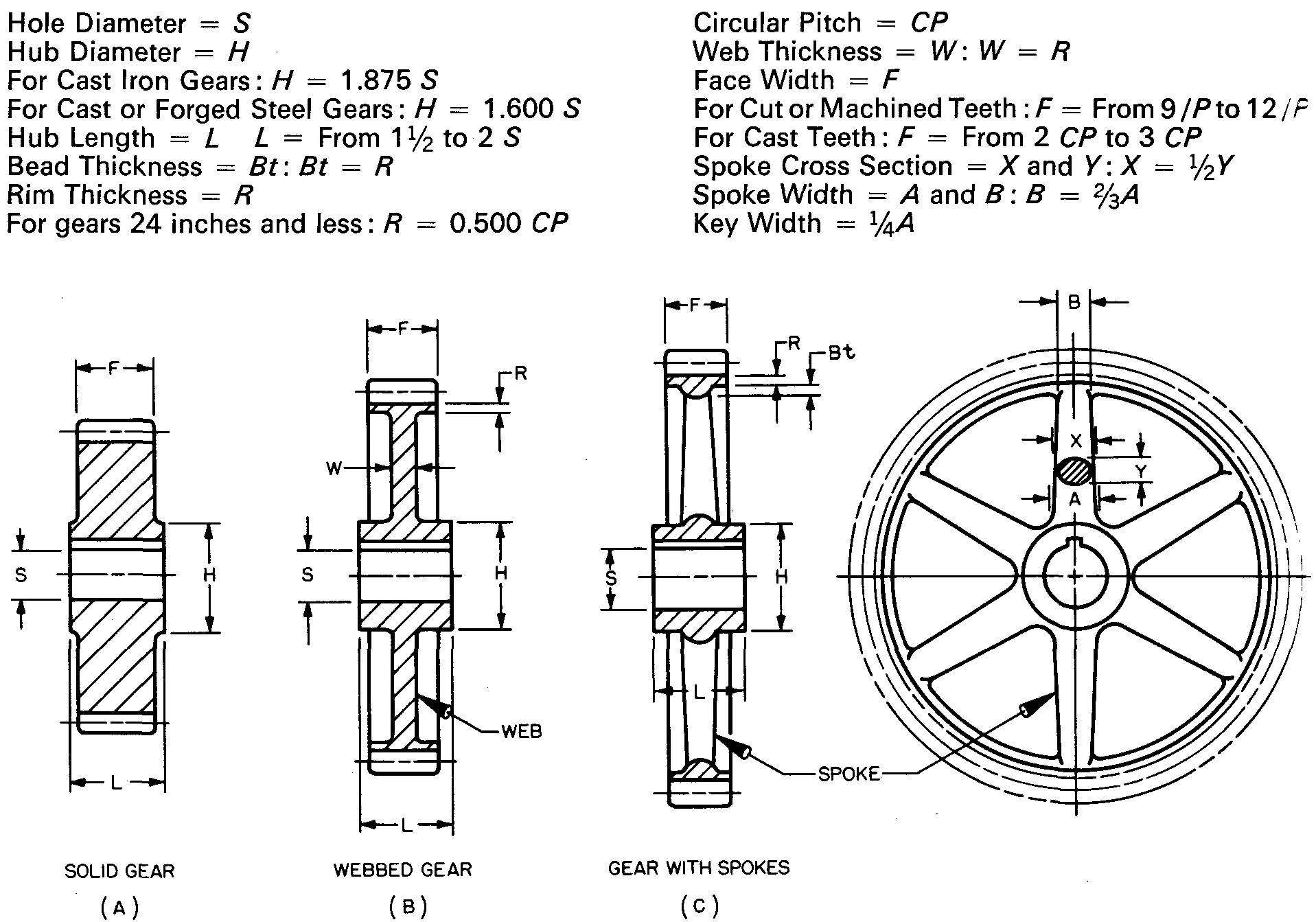

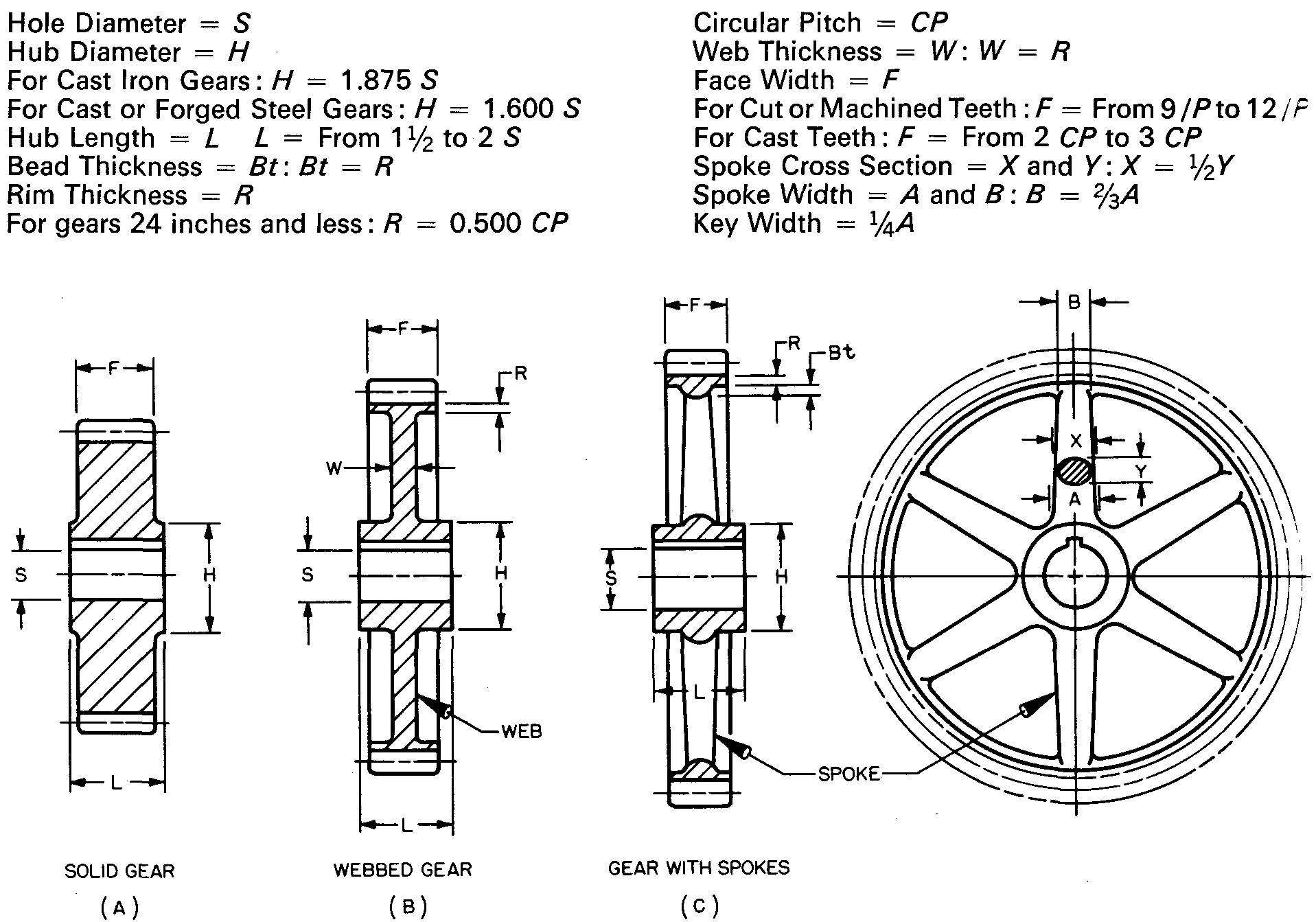

La figure 19-10 présente des

exemples d'engrenages droits pleins, à ailettes et à rayons. Elle présente

également quelques suggestions de proportions pour les éléments.

fig. 19-10. Proportions

suggérées pour les éléments d'engrenages droits

Il peut parfois

être nécessaire de modifier légèrement certaines valeurs pour les adapter aux

conditions existantes.

Si le diamètre du moyeu, ou une

autre caractéristique, est d'une taille inhabituelle, par exemple 1,5062 pouce,

la valeur peut être ajustée ou arrondie à 1,5 pouce.

Les petits pignons ou

engrenages sont généralement fabriqués en une seule pièce, sans rayons, comme

illustré à la figure 19-10A.

Le poids des engrenages plus

grands peut être réduit en reliant la jante au moyeu par une âme pleine (figure

19-10B).

L'utilisation de rayons

permet également de réduire encore le poids. La plupart des engrenages sont

conçus avec quatre, cinq ou six rayons régulièrement espacés, comme illustré à

la figure 19-10C.

Finition des engrenages

Sur la plupart des engrenages,

les surfaces supérieures et latérales des dents sont finies par taillage,

meulage, arasage ou rodage. La méthode de finition peut être précisée dans une

note sur le dessin.

Les symboles de finition sont généralement omis sur

les surfaces supérieures et latérales, ainsi que sur toutes les surfaces des

dents. Cependant, selon les normes de chaque entreprise, des symboles de

finition peuvent être appliqués sur les côtés de la jante et aux extrémités du

moyeu.

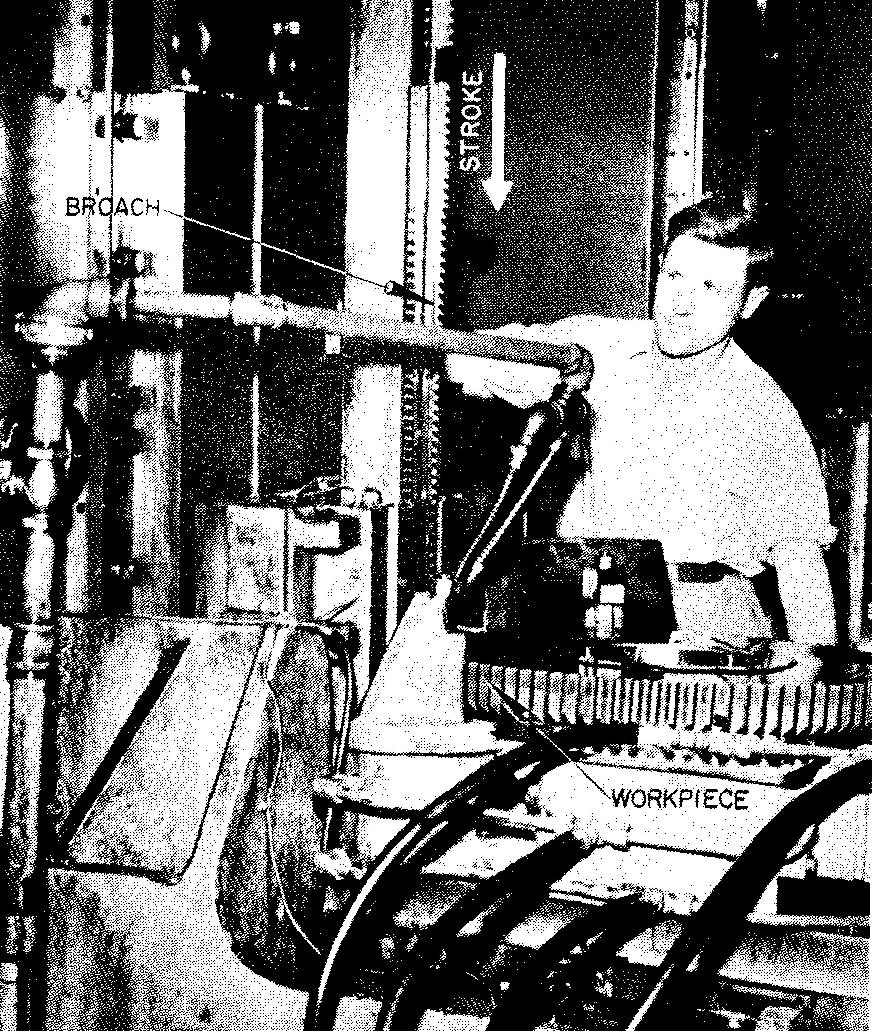

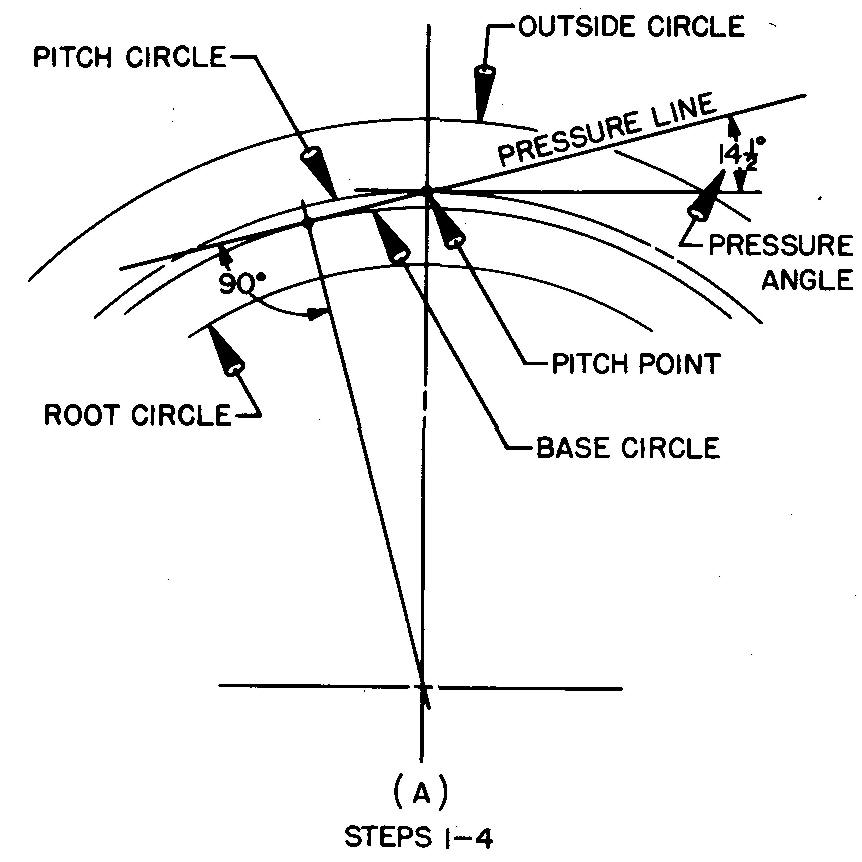

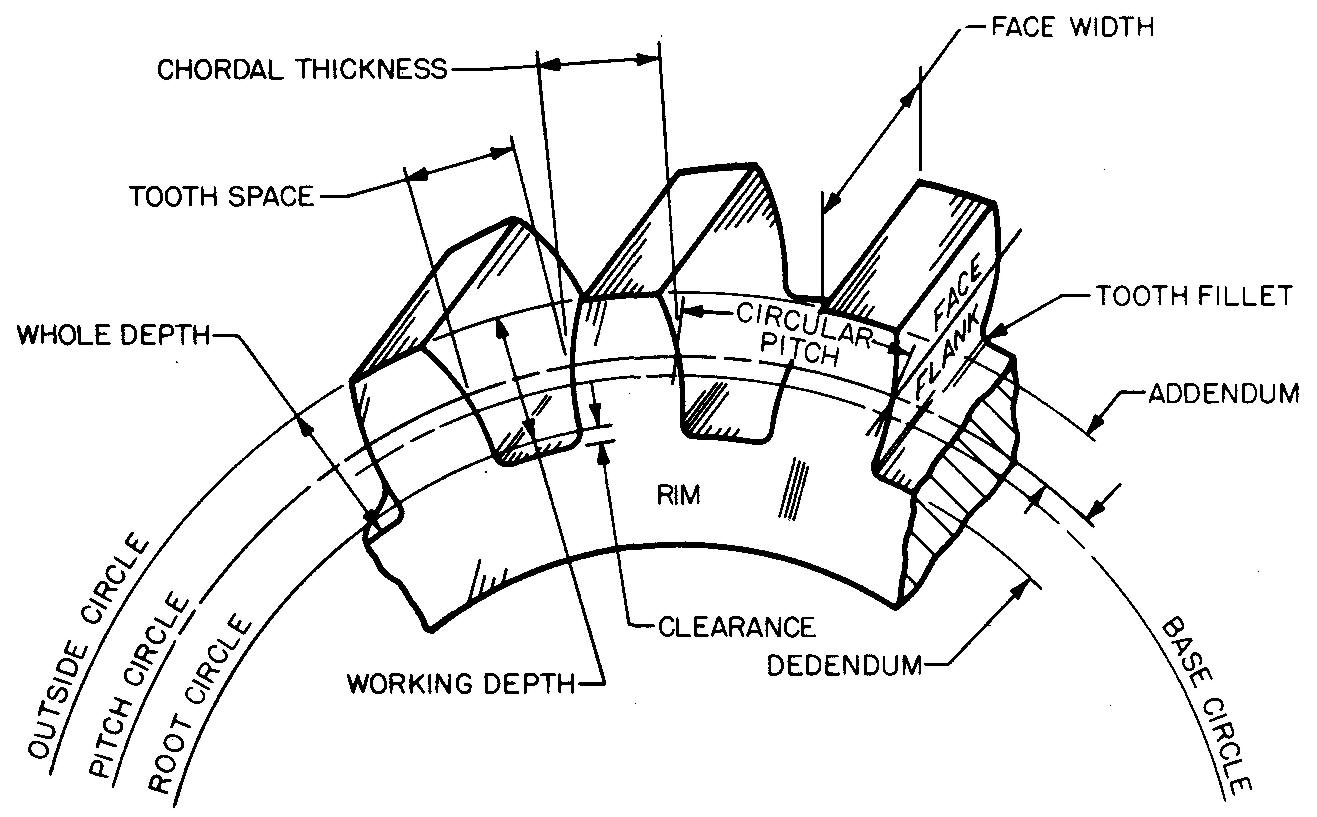

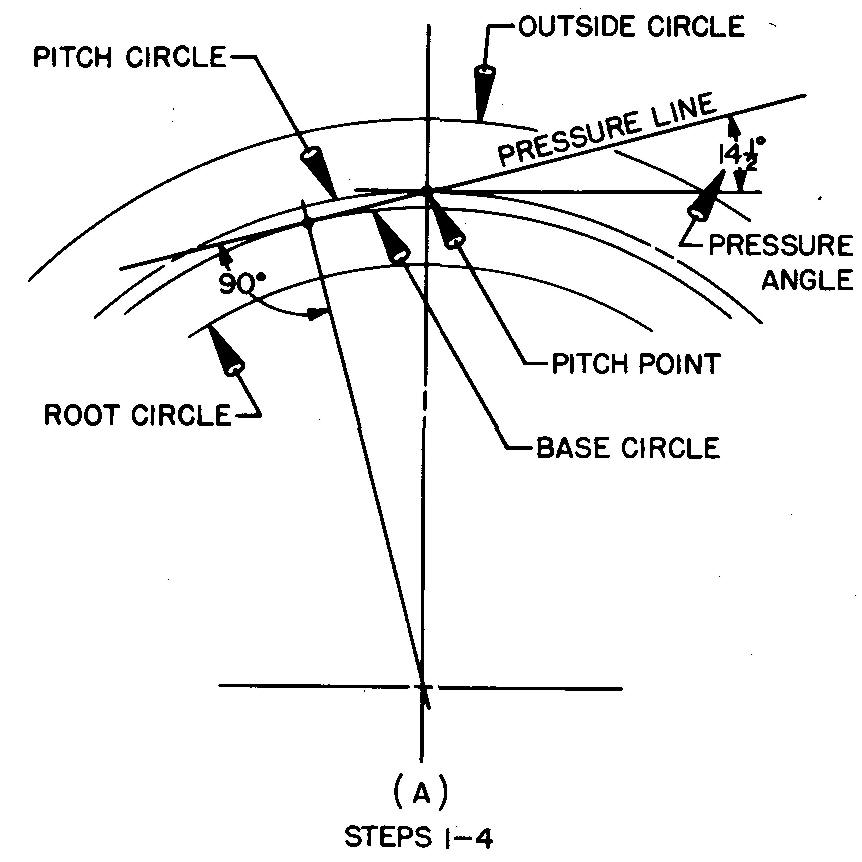

La dent à développante de cercle

Les formes de dents les plus

courantes sont les développantes de cercle à 14,5° et 20°. Ces formes ne

diffèrent que par l'angle de pression. Pour les engrenages à développante de

cercle, l'angle de pression est l'angle entre la ligne de pression et une

tangente au cercle primitif, comme illustré à la figure 19-11 A.

fig. 19-11. Disposition des

dents d'un engrenage droit

L'angle de

pression régule la direction de la pression entre les dents en prise. Un angle

de pression de 20° élargit la dent à la base ; Par conséquent, une dent avec un

angle de pression de 20° est plus résistante qu'une dent avec un angle de

pression de 14,5°.

Dessin des dents d'un

engrenage droit

Il existe deux méthodes pour

dessiner des dents avec une forme développante pleine profondeur. L'une consiste

à utiliser des tables spécialement préparées,

Grant's Involute Odontograph Tables, pour déterminer les rayons des

courbes des dents. Cette méthode est expliquée dans l'exemple 1.

Voir

A Handbook on

the Teeth o f Gears pages 8 et 21

Une autre méthode consiste à

construire la courbe de la dent avec un seul rayon. Cette méthode de la courbe

unique, utilisée uniquement pour les engrenages de 37 dents ou plus, est

expliquée dans l'exemple 2.

Les deux méthodes ne produisent

que des courbes de dent approximatives, plutôt que les courbes réelles, mais

l'une ou l'autre est considérée comme satisfaisante pour pratiquement tous les

besoins de dessin d'engrenages.

Exemple 1

Dessinez une dent d'engrenage

droit à l'aide

Grant's Involute Odontograph Tables.

Spécifications

Angle de pression = 14,5°, pas

diamétral = 2 et nombre de dents = 12.

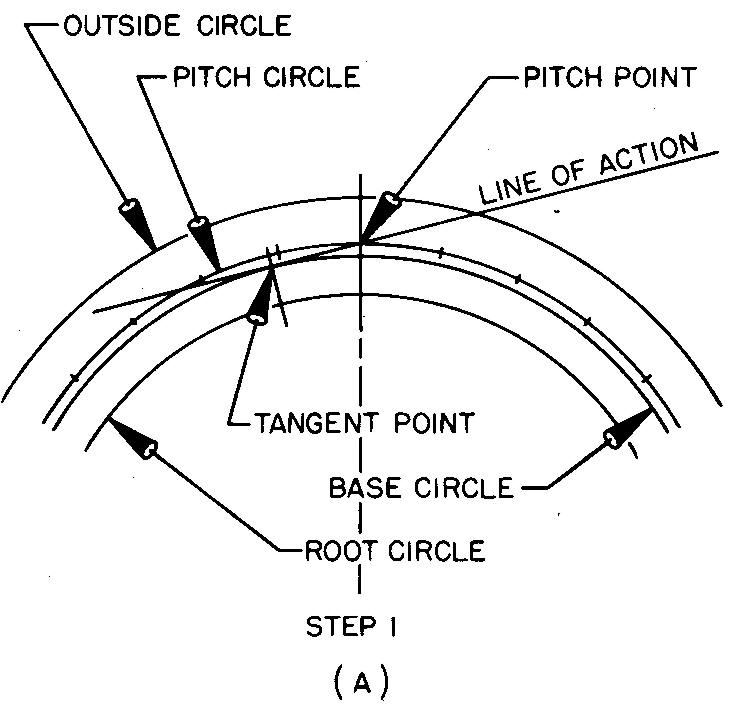

Procédure

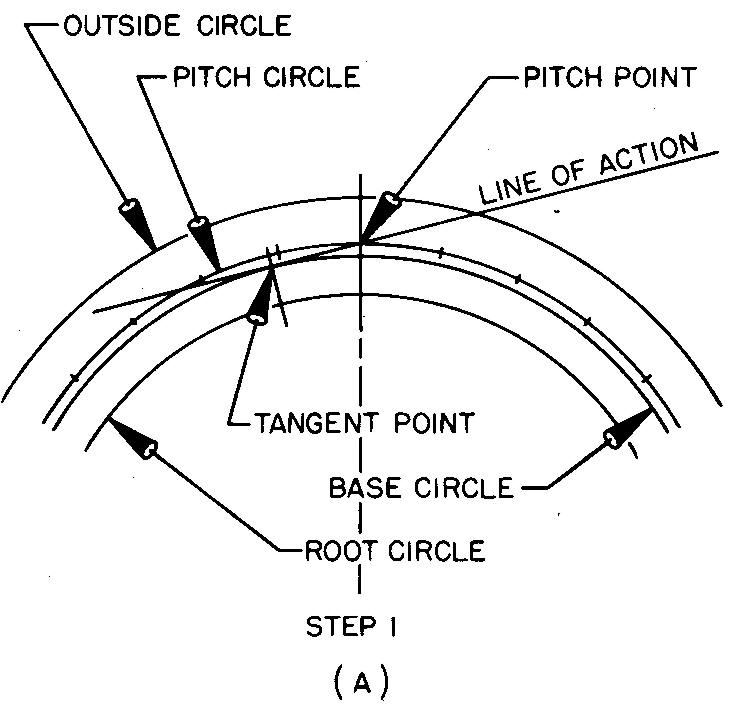

Dessinez le cercle de base

comme illustré à la figure 19-11A et comme décrit aux étapes 1 à 4.

1. Reportez-vous à la figure

19-3 et calculez les valeurs de l'épaisseur de corde, du rayon du congé et des

diamètres des cercles extérieur, primitif et primitif.

2. Tracez les axes centraux

principaux de l'engrenage et les arcs de rotation des cercles extérieur,

primitif et primitif.

3. Passant par le point

primitif (le point où l'axe central principal croise le cercle primitif), tracez

la ligne de pression, de sorte qu'elle forme un angle de 14,5° avec une ligne

tangente au cercle primitif au point primitif.

4. Tracez une ligne partant du

centre de l'engrenage, formant un angle de 90° avec la ligne de pression. Par ce

point d'intersection, tracez un arc de rotation du cercle de base tangent à la

ligne de pression.

Ainsi, le cercle de base peut

être trouvé en traçant l'angle de pression. (Le dessinateur utilise le cercle de

base pour dessiner les courbes des dents.)

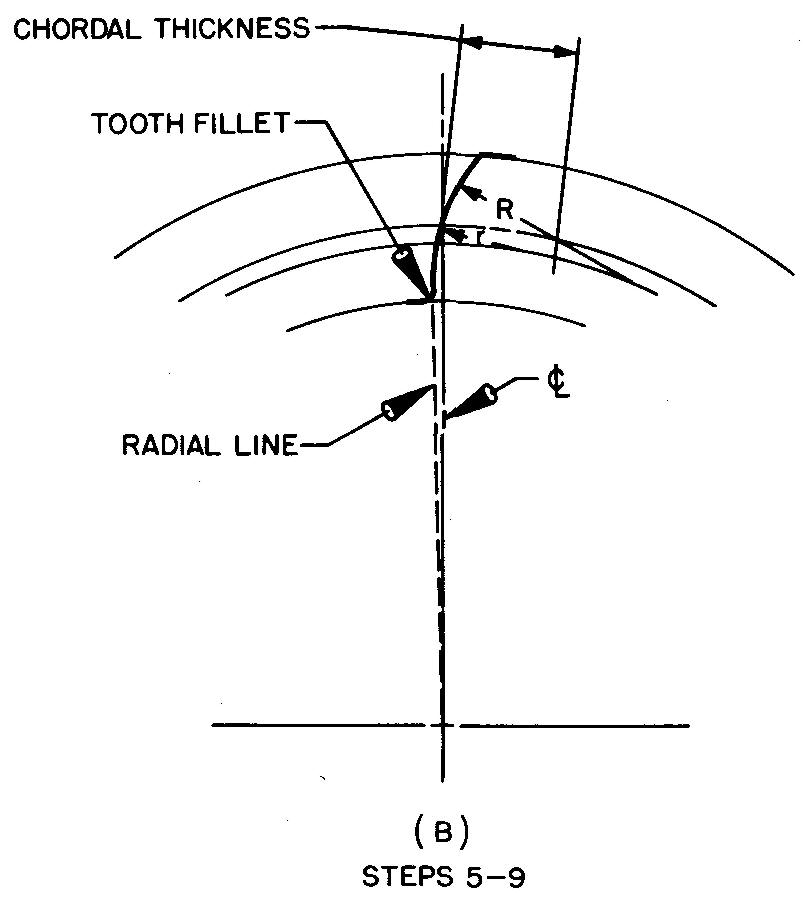

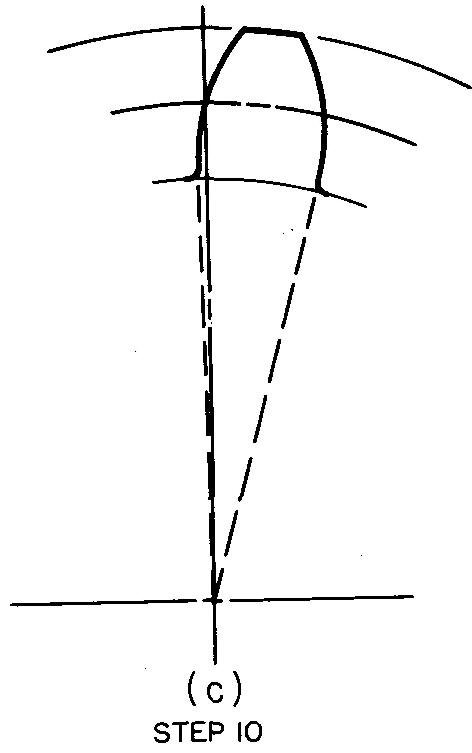

Dessinez un côté de la dent

comme illustré à la figure 19-11B et comme décrit aux étapes 5 à 9.

5. En partant du point

primitif, reportez l'épaisseur à la corde sur le cercle primitif.

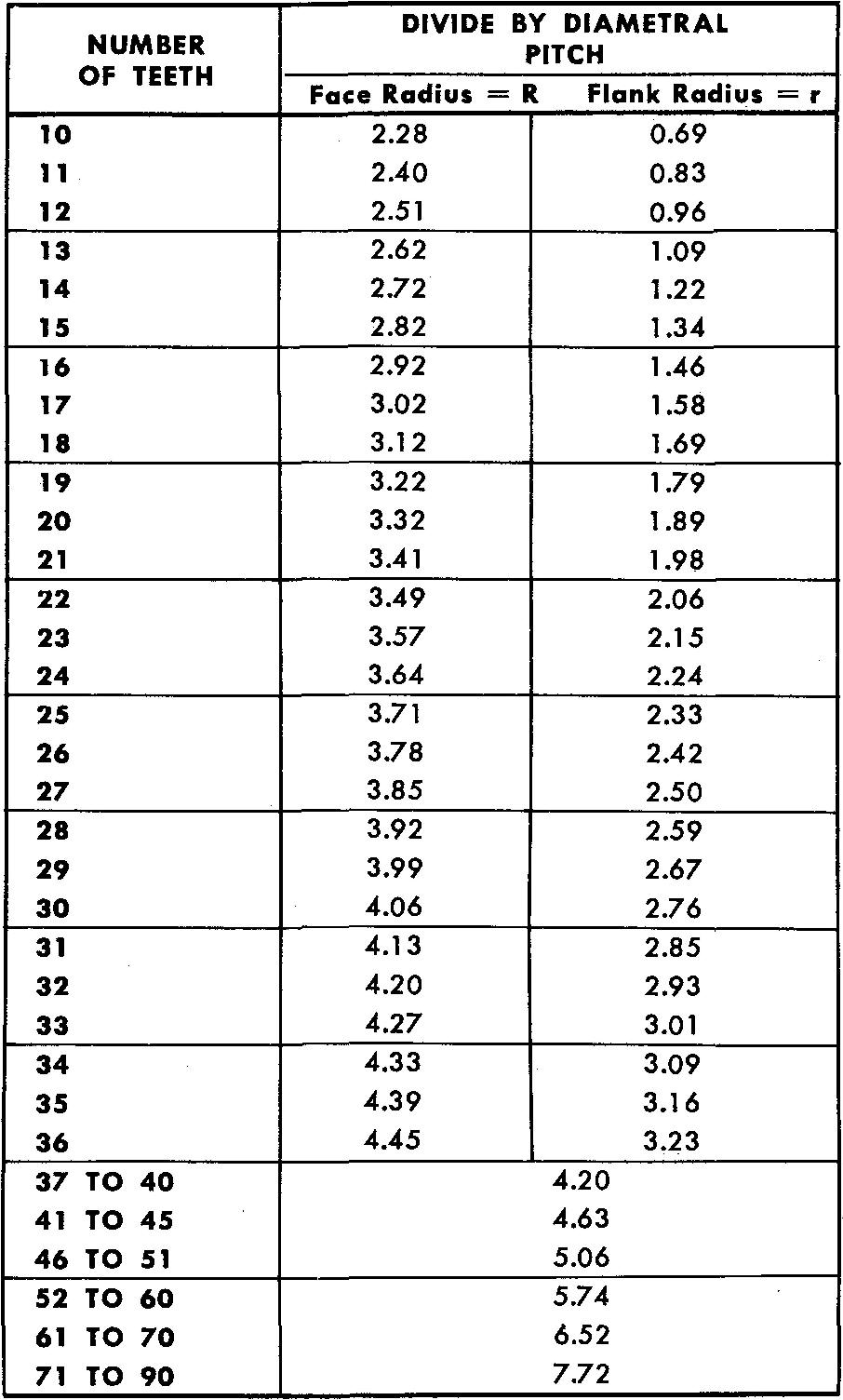

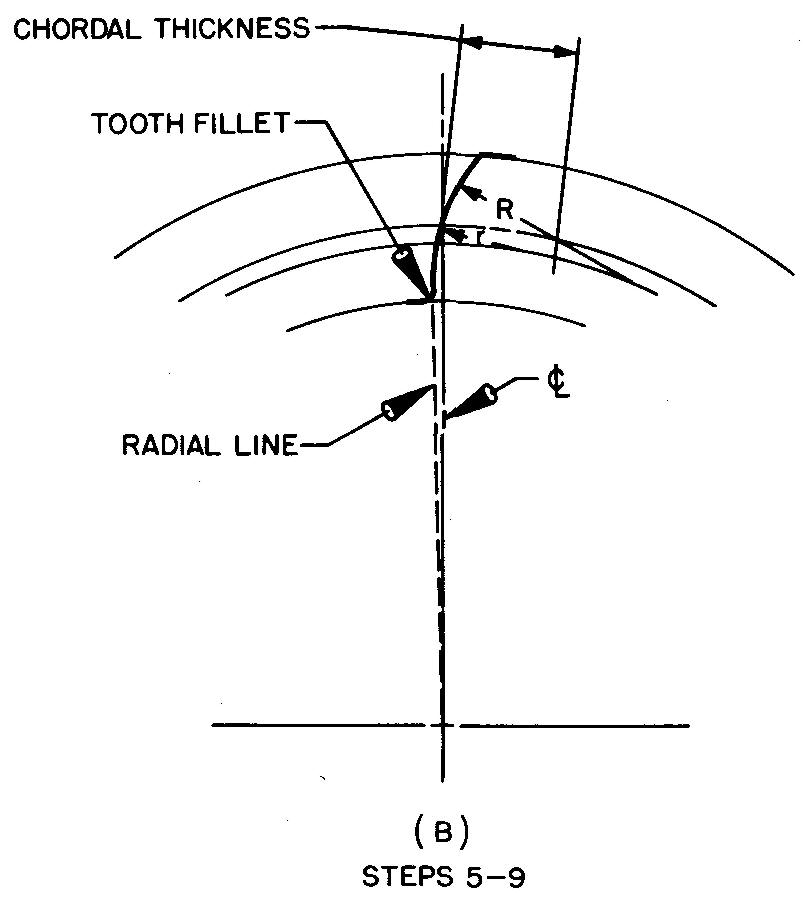

6. Consultez le tableau de l'odontographe

à développante de Grant (fig. 19-12) pour connaître les valeurs des rayons de

face et de flanc.

fig. 19-12. Tableau de l'odontographe

de Grant pour les dents d'un engrenage à développante de 14'/2°

En lisant la

ligne pour un engrenage à 12 dents, trouvez le rayon de face (R), soit 2,51

pouces.

Le rayon de flanc (r),

également lu en travers de la ligne pour un engrenage à 12 dents, est de 0,96

pouce.

L'entête de colonne indique de

diviser par le pas diamétral.

Dans cet exemple, le pas

diamétral = 2 ;

Par conséquent, R = 2,51 pouces

/ 2, soit 1,255 pouce, et r = 0,96 pouce / 2, soit 0,48 pouce.

7. Ajustez le compas au rayon

de face correct (1,255 pouce). Placez ensuite la pointe du compas sur le cercle

de base et tracez un arc de cercle pour former la face de la dent. L'arc doit

traverser le point primitif et s'étendre du cercle extérieur jusqu'au cercle

primitif.

8. Ajustez le compas au rayon

de flanc correct (0,48 pouce). Placez la pointe du compas sur le cercle de base

et tracez un second arc de cercle pour former le flanc de la dent. L'arc sera

tangent à l'arc de la face de la dent, tracé à l'étape 7. L'arc ne doit

s'étendre que jusqu'au cercle de base.

9. Tracez une ligne radiale

(partant du centre de l'engrenage) et le congé de la dent, complétant un côté de

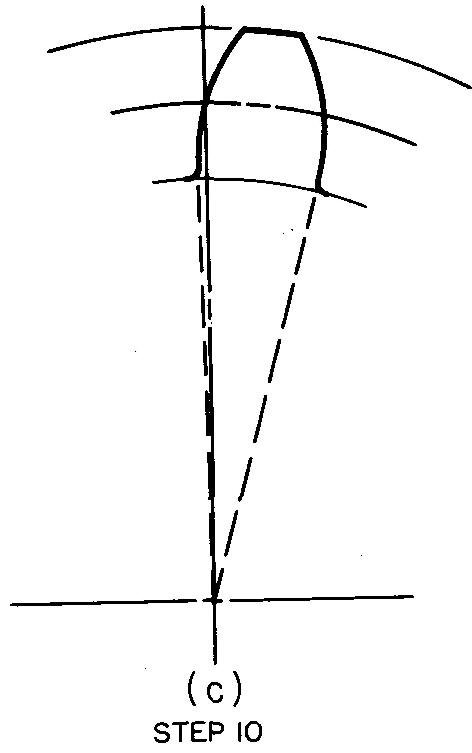

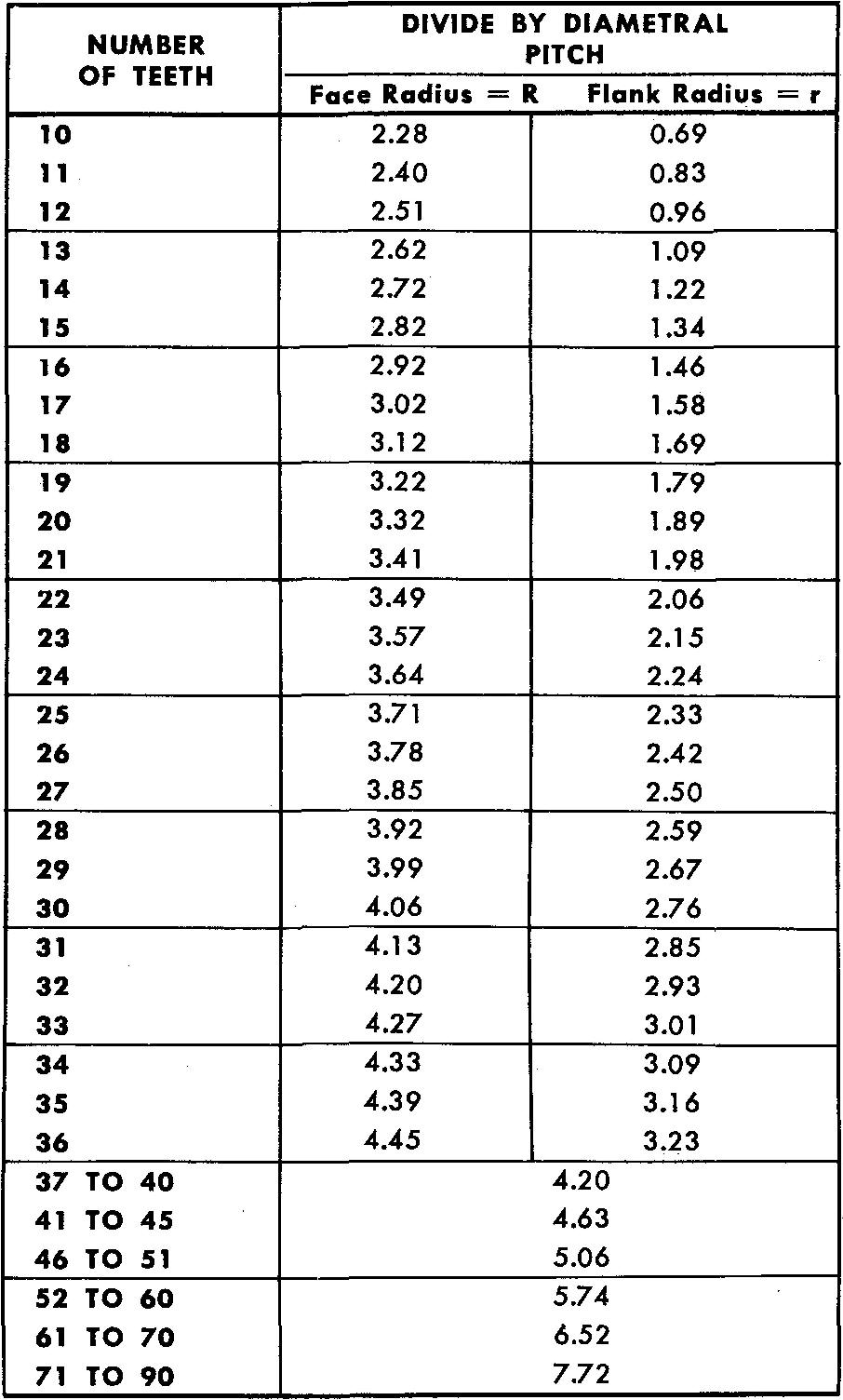

la dent. Complétez la dent comme illustré à la figure 19-11C et comme décrit à

l'étape 10.

10. De la même manière, tracez

les arcs des rayons de face et de flanc sur le côté opposé de la dent. Tracez la

ligne radiale et le congé, complétant ainsi la courbe de la dent.

REMARQUE : En pratique, le

dessinateur gagnerait du temps en dessinant les rayons de face et de flanc des

deux côtés de la dent avec chaque réglage de compas.

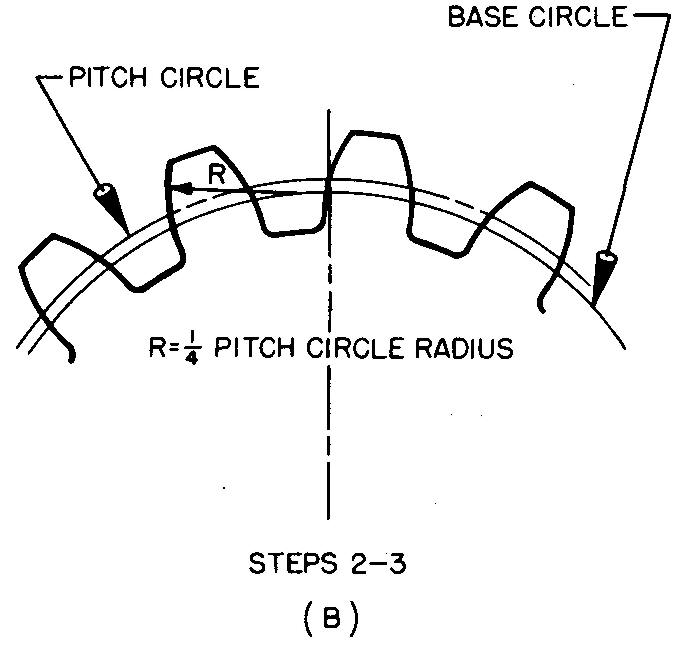

Exemple 2

Dessiner les dents d'un

engrenage droit selon la méthode de la courbe simple. Pour les engrenages de 37

dents ou plus, une seule courbe est tracée.

La valeur du rayon de la courbe

peut être obtenue à partir de la table des odontographes à développante de

Grant, ou être approximée comme illustré dans l'exemple suivant. Le rayon de la

courbe simple est décalé par rapport au cercle de base.

Spécifications

Angle de pression = 14,5°, pas

diamétral = 2 et nombre de dents = 40.

Procédure

Dessiner le cercle de base et

l'épaisseur à la corde comme illustré à la figure 19-13 A et comme décrit à

l'étape 1.

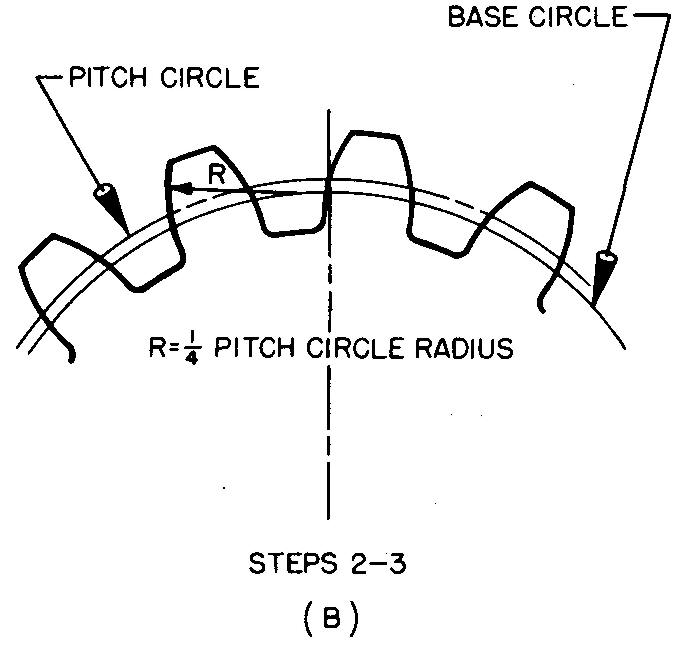

fig. 19-13. Disposition des

dents d'un engrenage droit

1. Se reporter

aux étapes 1 à 5 de l'exemple 1, comme illustré à la figure 19-11. Dessinez les

dents comme illustré à la figure 19-13B et comme décrit aux étapes 2 et 3.

2. Avec R égal au quart du

rayon du cercle primitif, tracez des arcs centrés sur le cercle de base, formant

ainsi la courbe de chaque côté de la dent.

3. Complétez la courbe de la

dent en traçant des lignes radiales tangentes aux arcs du cercle de base et

dessinez les congés de la dent.

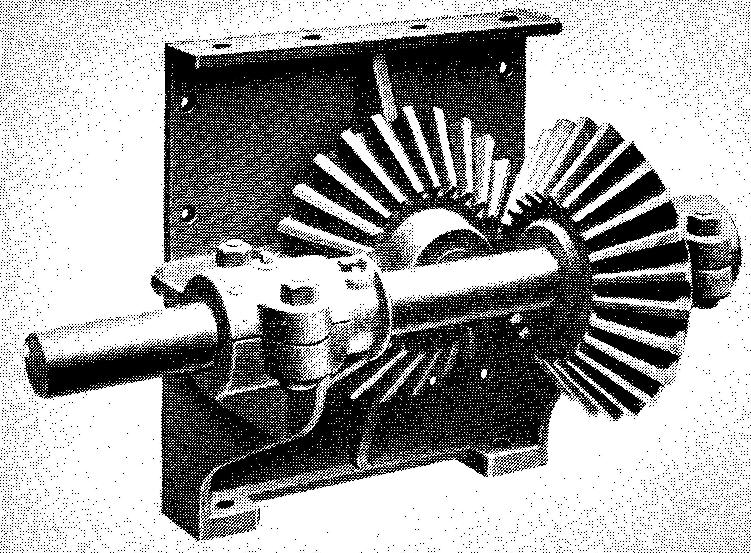

Engrenages coniques

Comme les engrenages droits,

les engrenages coniques servent à transmettre le mouvement rotatif d'un

engrenage monté sur un arbre à un engrenage monté sur un autre arbre, comme

illustré à la figure 19-2B.

Contrairement aux engrenages

droits, les arbres ne sont pas parallèles, mais généralement perpendiculaires.

Les engrenages coniques servent à changer le sens de rotation et à augmenter ou

diminuer la vitesse.

Lorsque les deux engrenages ont

le même nombre de dents, le même diamètre et sont perpendiculaires, comme

illustré à la figure 19-14, on les appelle engrenages à onglet.

fig. 19-14. Engrenages à onglet

Dans ce cas, le

rapport de leurs vitesses serait de 1:1, sans augmentation ni diminution de

vitesse. Les engrenages à onglet sont disponibles dans le commerce dans une

large gamme de tailles. Les engrenages coniques sont conçus par paires et ne

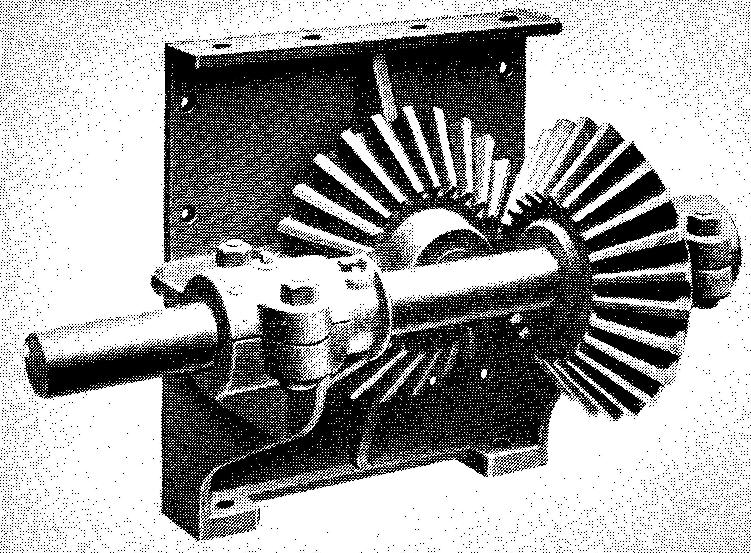

fonctionnent qu'entre eux. La figure 19-15 montre la fabrication des dents d'un

grand engrenage conique.

fig. 19-15. Fraisage des dents

d'un grand engrenage conique

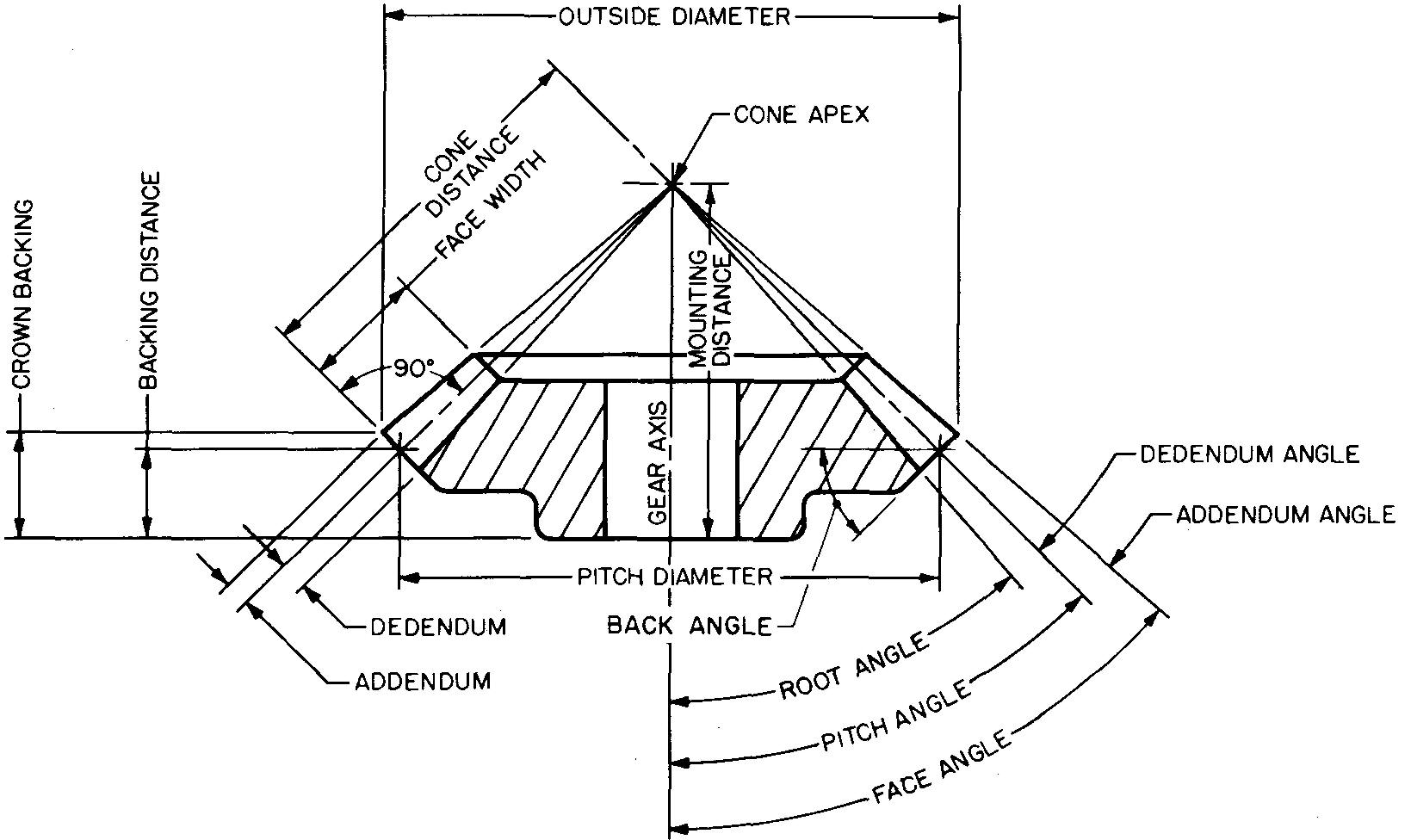

Terminologie

et formules des engrenages coniques

De nombreux termes utilisés

pour les engrenages droits s'appliquent également aux engrenages coniques.

Plusieurs autres termes sont réservés aux engrenages coniques. Les dimensions

des engrenages coniques doivent également être déterminées.

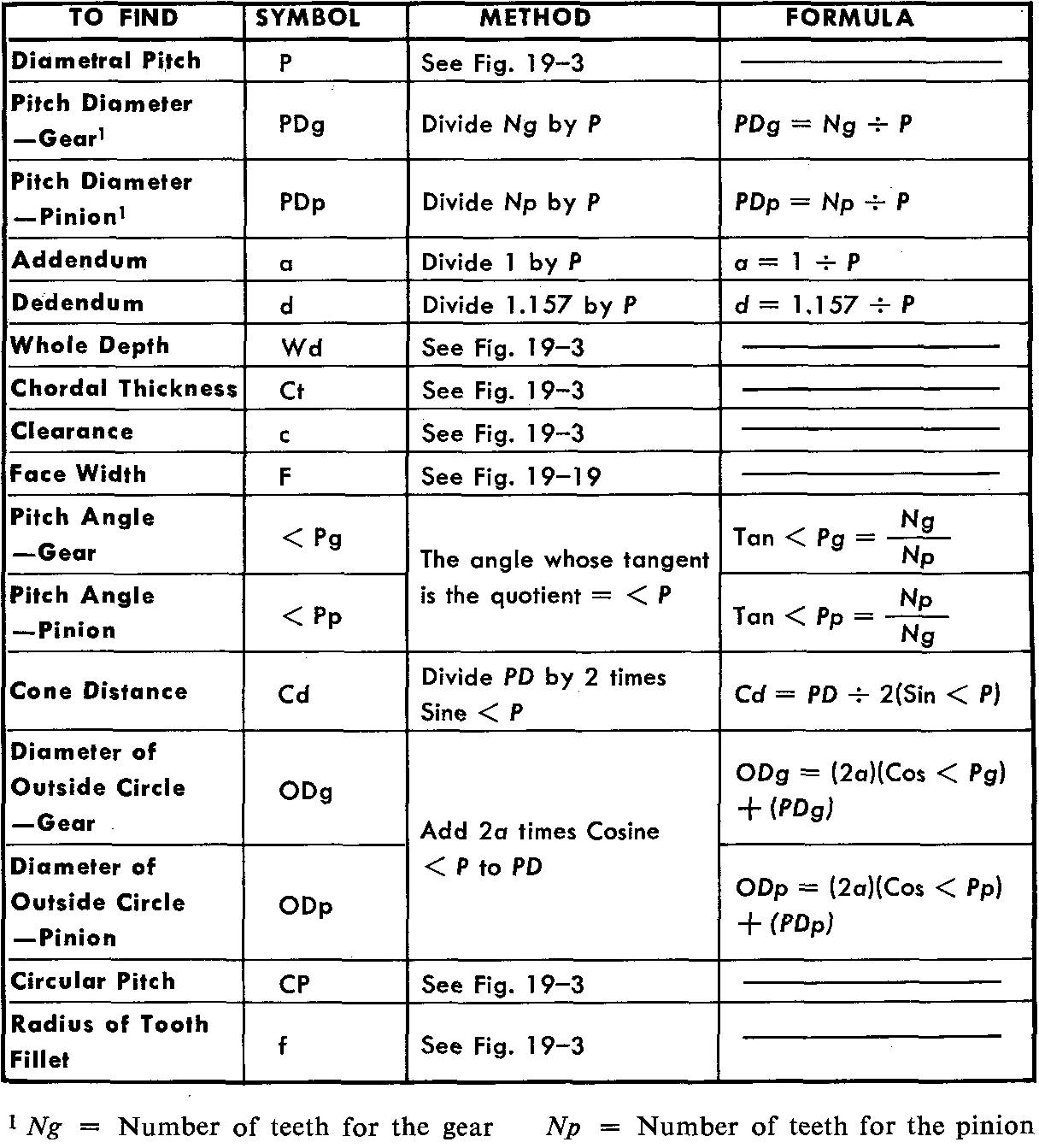

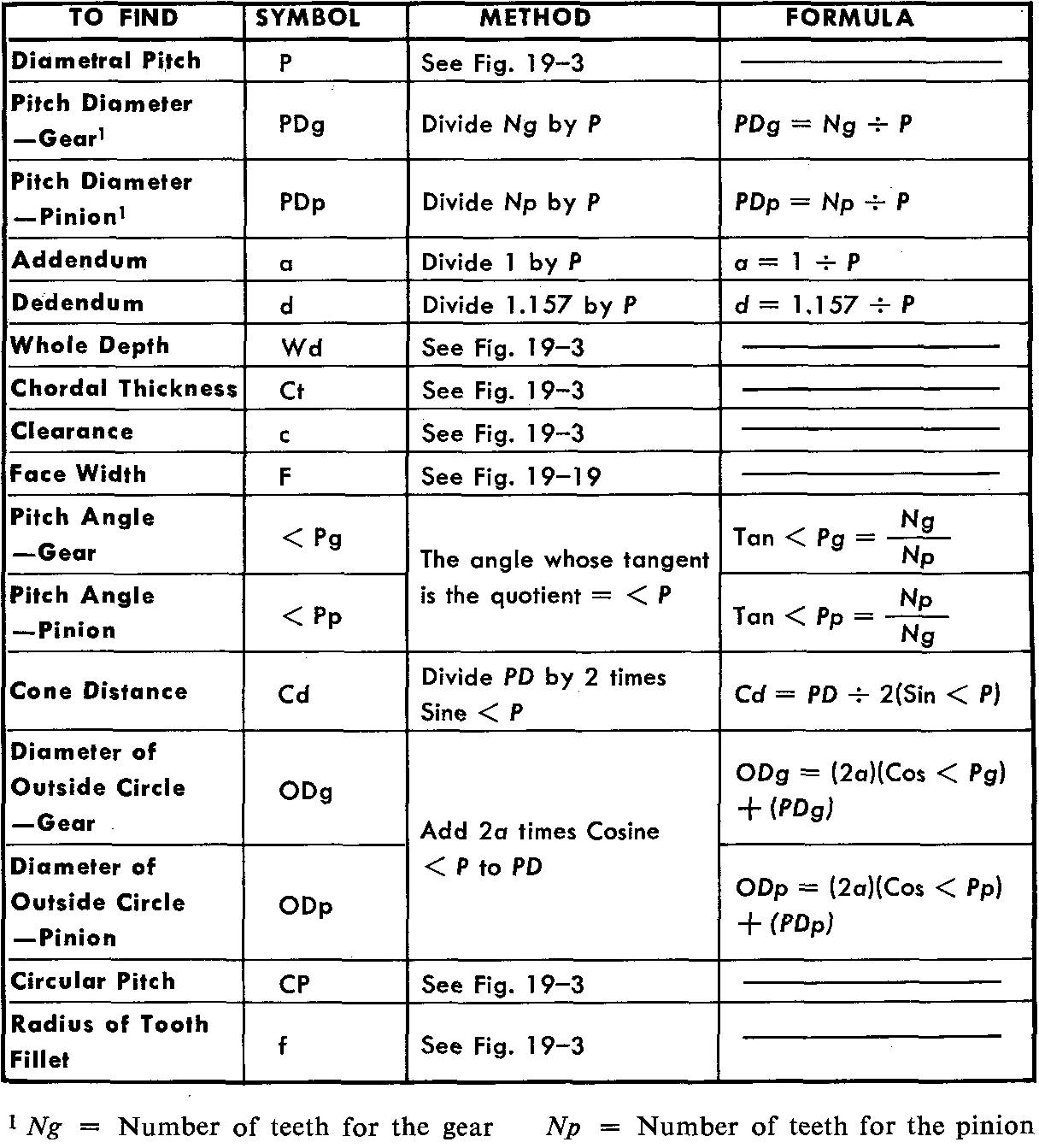

La figure 19-16

répertorie les différents termes et formules à utiliser pour les engrenages

coniques.

fig. 19-16. Termes et formules

relatifs aux engrenages coniques

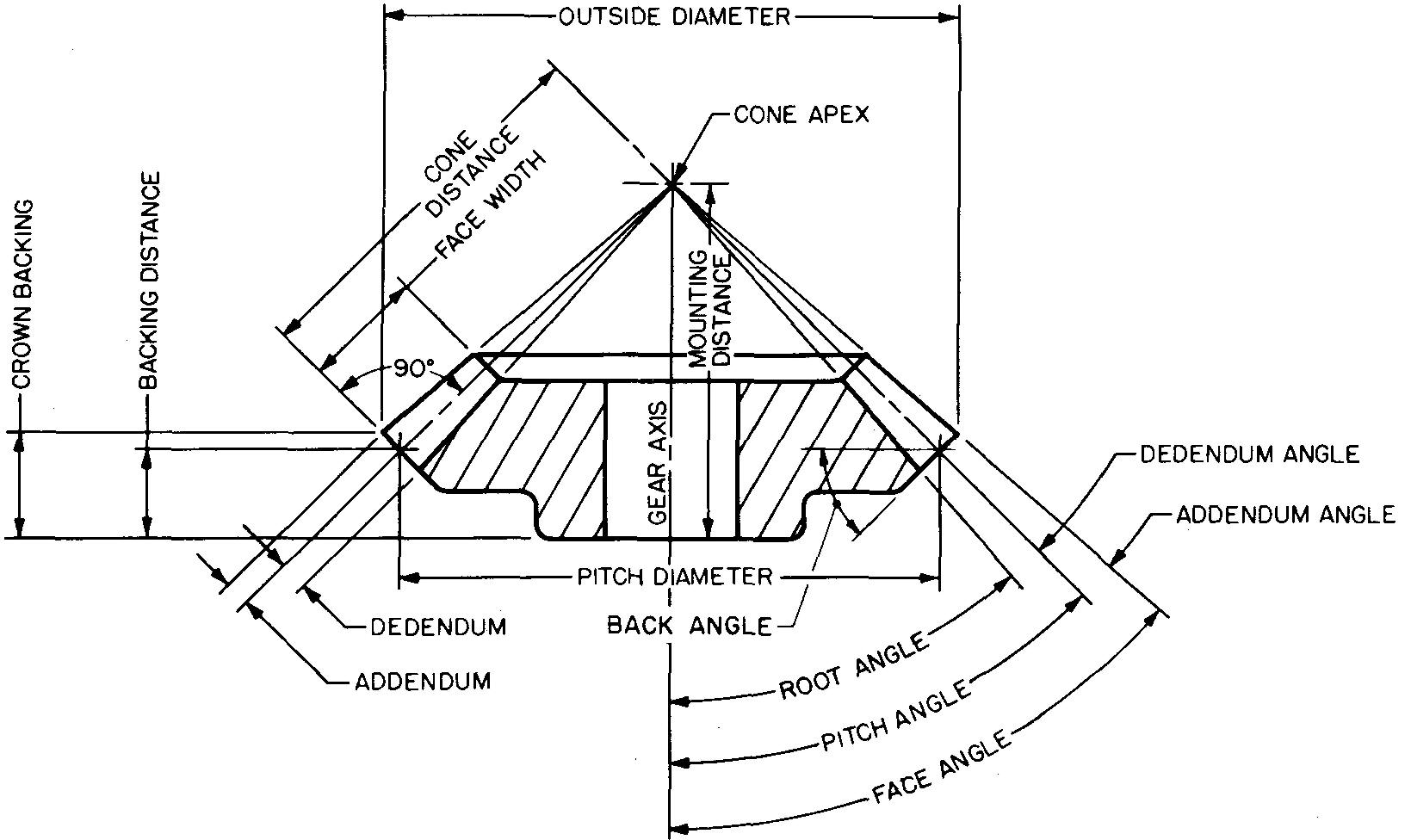

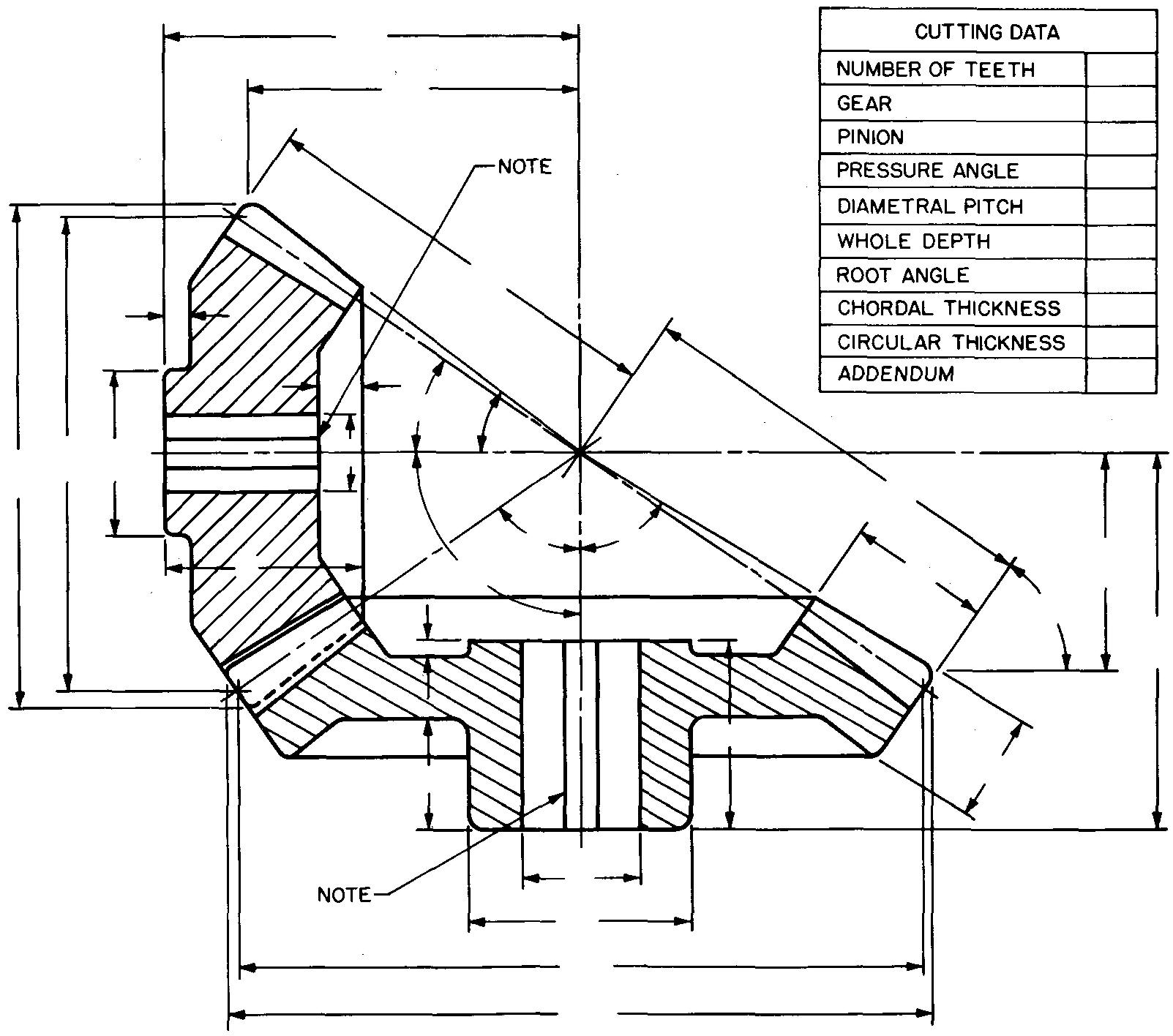

Dessins détaillés des

engrenages coniques

Les pratiques industrielles

varient quelque peu quant aux exigences de préparation des dessins détaillés des

engrenages coniques. L'engrenage et le pignon peuvent être dessinés séparément

ou ensemble, dents en prise. Dans les deux cas, une seule vue de chaque

engrenage est généralement dessinée, puis en coupe complète.

Lors du

moulage des engrenages, les courbes dentées sont généralement représentées pour

aider le modéliste. Lorsque les dents doivent être taillées, elles peuvent être

omises sur le dessin. Les dimensions de l'ébauche et les données de coupe sont

indiquées sur le dessin, comme illustré à la figure 19-17.

fig. 19-17.

Vues détaillées d'un engrenage conique

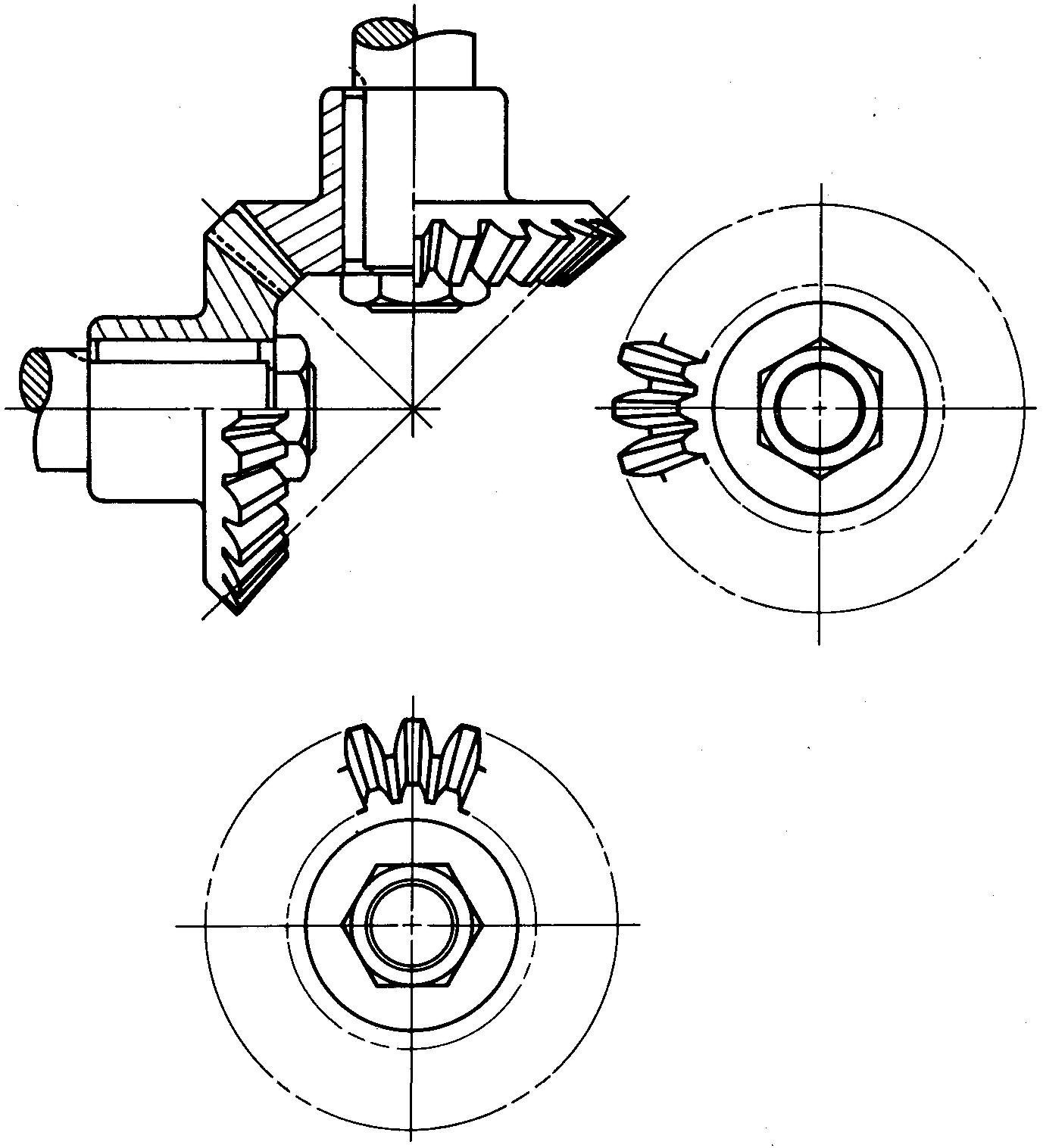

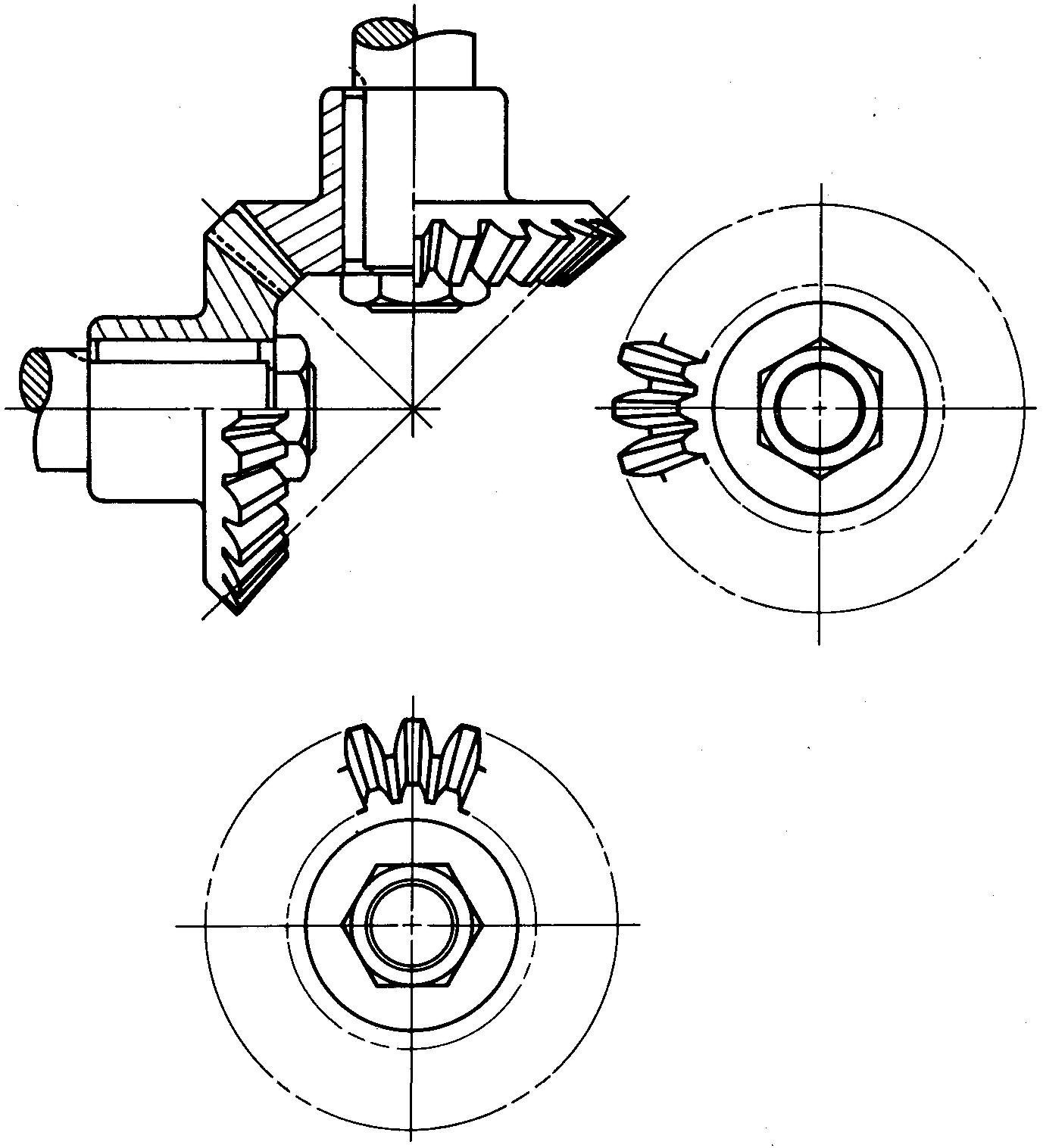

Plans

d'assemblage pour engrenages coniques

Pour les plans d'assemblage ou

de présentation, les engrenages sont représentés en prise. Deux vues sont

généralement dessinées. Toutes les dents, ou seulement quelques-unes, peuvent

être représentées, selon les normes de l'entreprise. La figure 19-18 illustre

une méthode de représentation des engrenages coniques sur les plans

d'assemblage.

fig. 19-18. Vues d'assemblage

d'un engrenage conique et d'un pignon

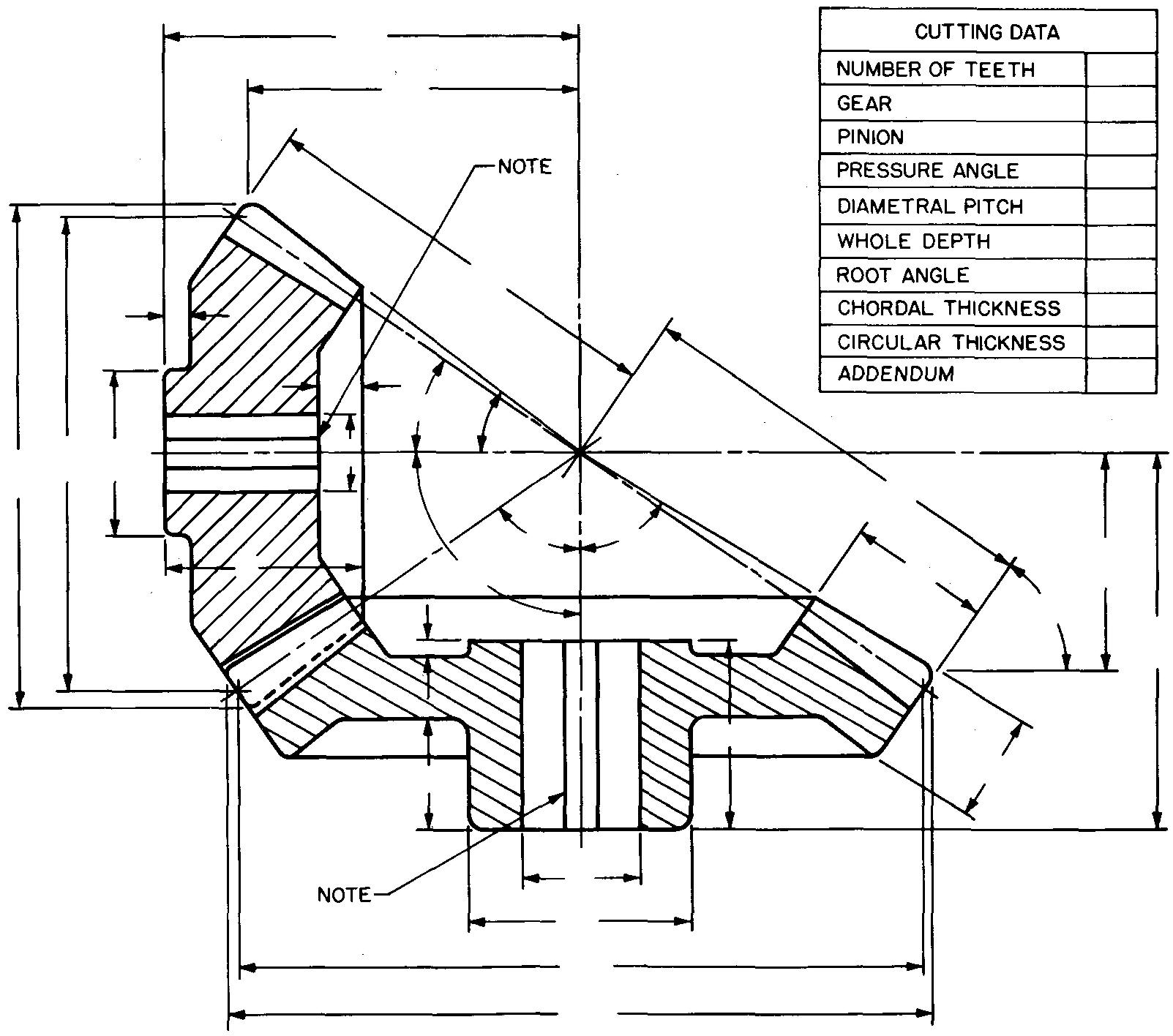

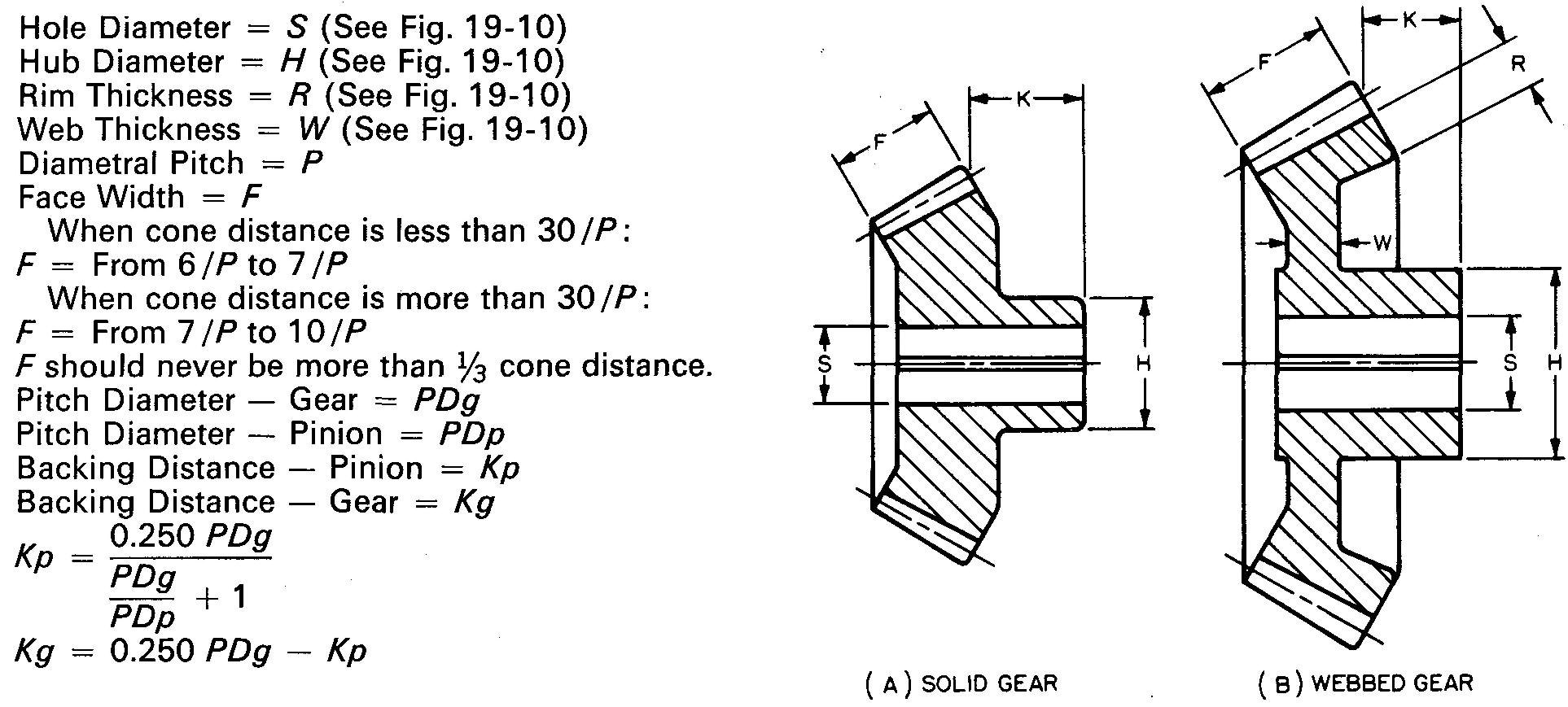

Autres caractéristiques des

engrenages coniques

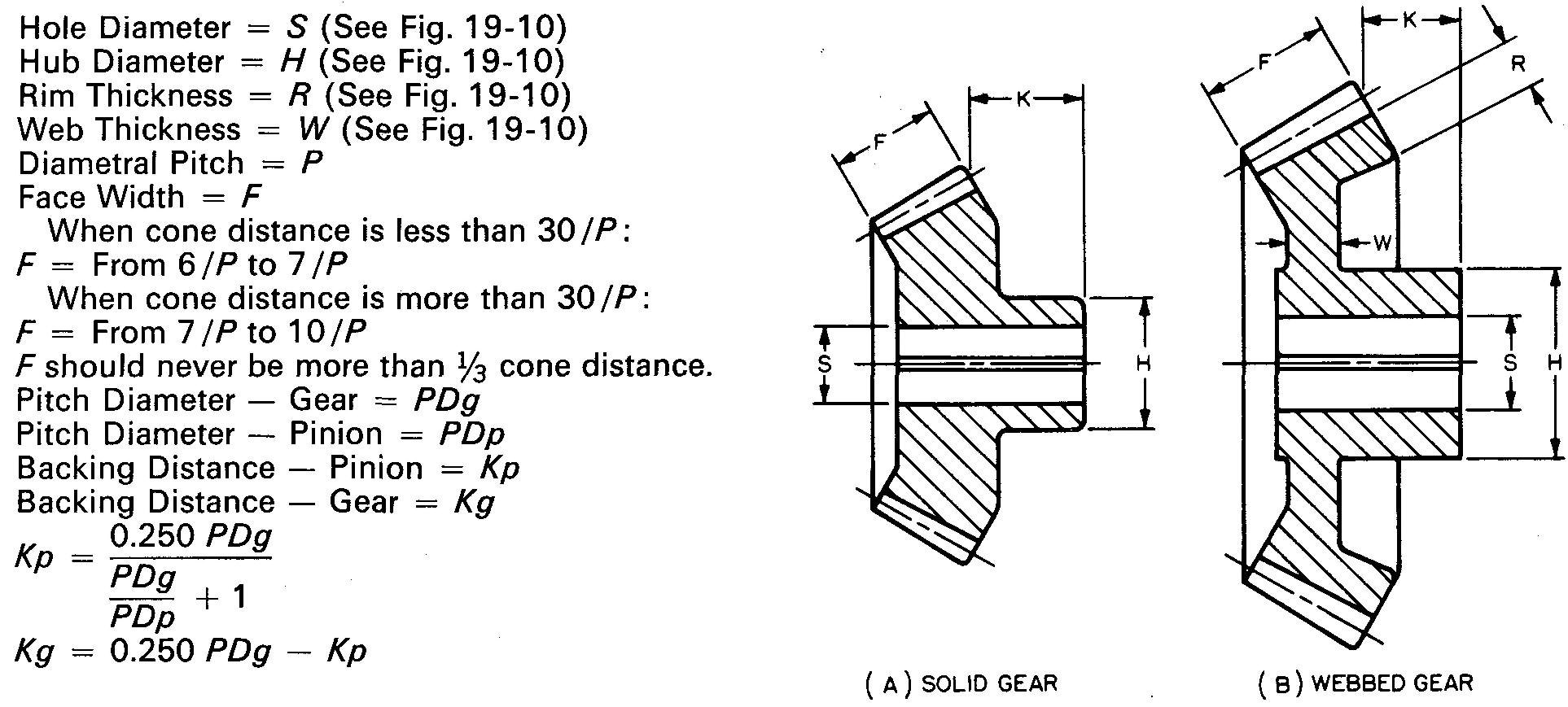

Les proportions générales des

engrenages coniques ont été calculées de la même manière que celles des

engrenages droits. La figure 19-19 présente des exemples de formules empiriques

couramment utilisées par les dessinateurs de machines. Certaines valeurs peuvent

être légèrement ajustées pour s'adapter aux conditions existantes.

fig. 19-19. Proportions

suggérées pour les engrenages coniques

Deux exemples

de vues en coupe d'engrenages coniques sont présentés, montrant des engrenages

coniques pleins et à ailettes.

Les proportions suggérées pour

les caractéristiques sont données dans les tableaux à droite des plans des

engrenages. Notez que de nombreuses proportions sont présentées dans la figure

19-10.

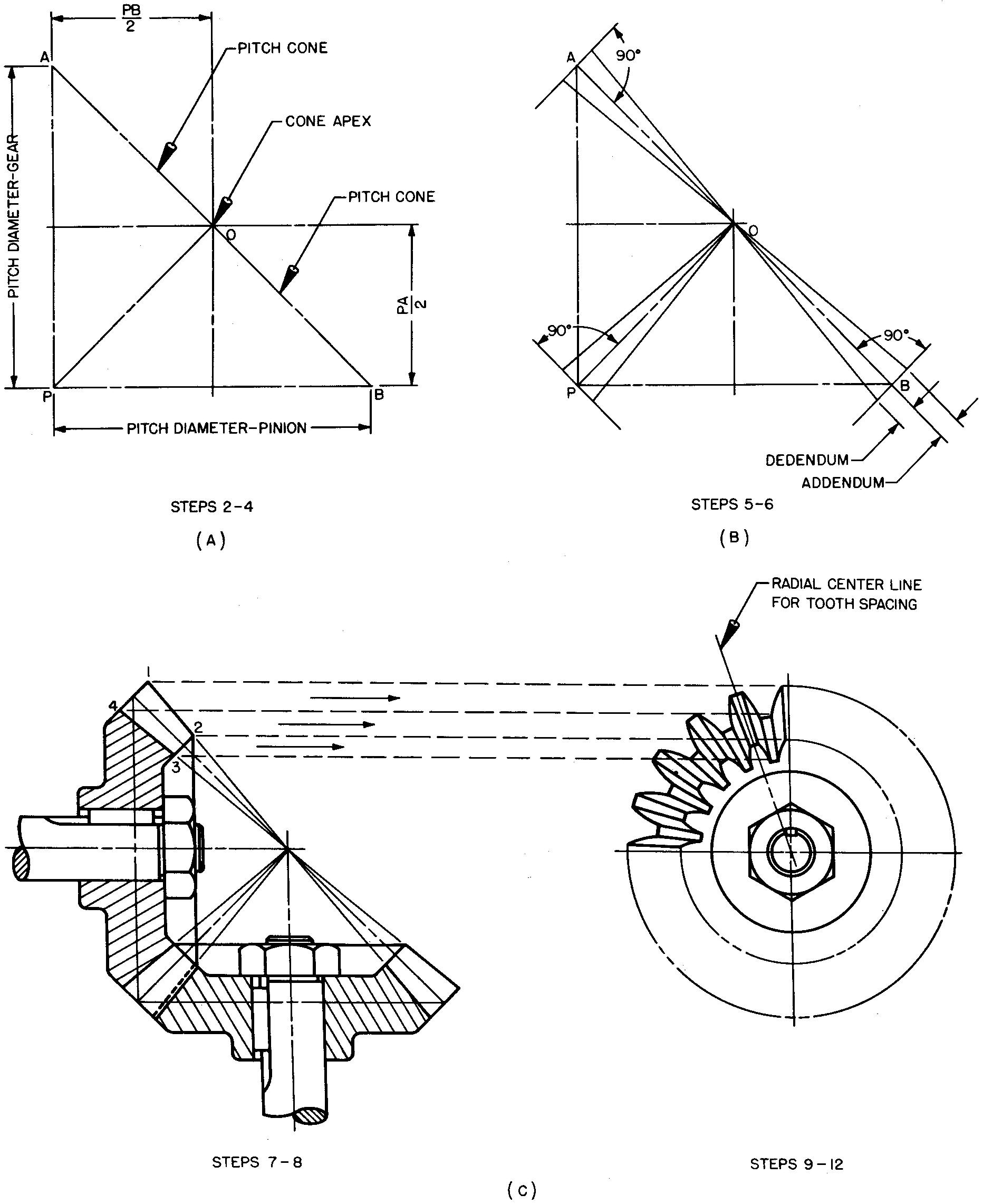

Exemple

Réaliser un schéma d'assemblage

d'un engrenage conique et d'un pignon.

Spécifications

Angle de pression = 14,5°, pas

diamétral = 5, nombre de dents de l'engrenage = 20 et nombre de dents du pignon

= 16.

Engrenage et pignon

massifs.

Procédure

1. Se référer aux figures 19-3

et 19-16 et calculer les dimensions suivantes :

a. Diamètre du cercle

primitif de l'engrenage.

b. Diamètre du cercle primitif du pignon.

c.

Diamètre du cercle extérieur de l'engrenage.

d. Diamètre du cercle extérieur

du pignon.

e. Dedendum.

f. Addendum.

Dessiner les cônes primitifs

comme illustré à la figure 19-20A et comme décrit aux étapes 2 à 4.

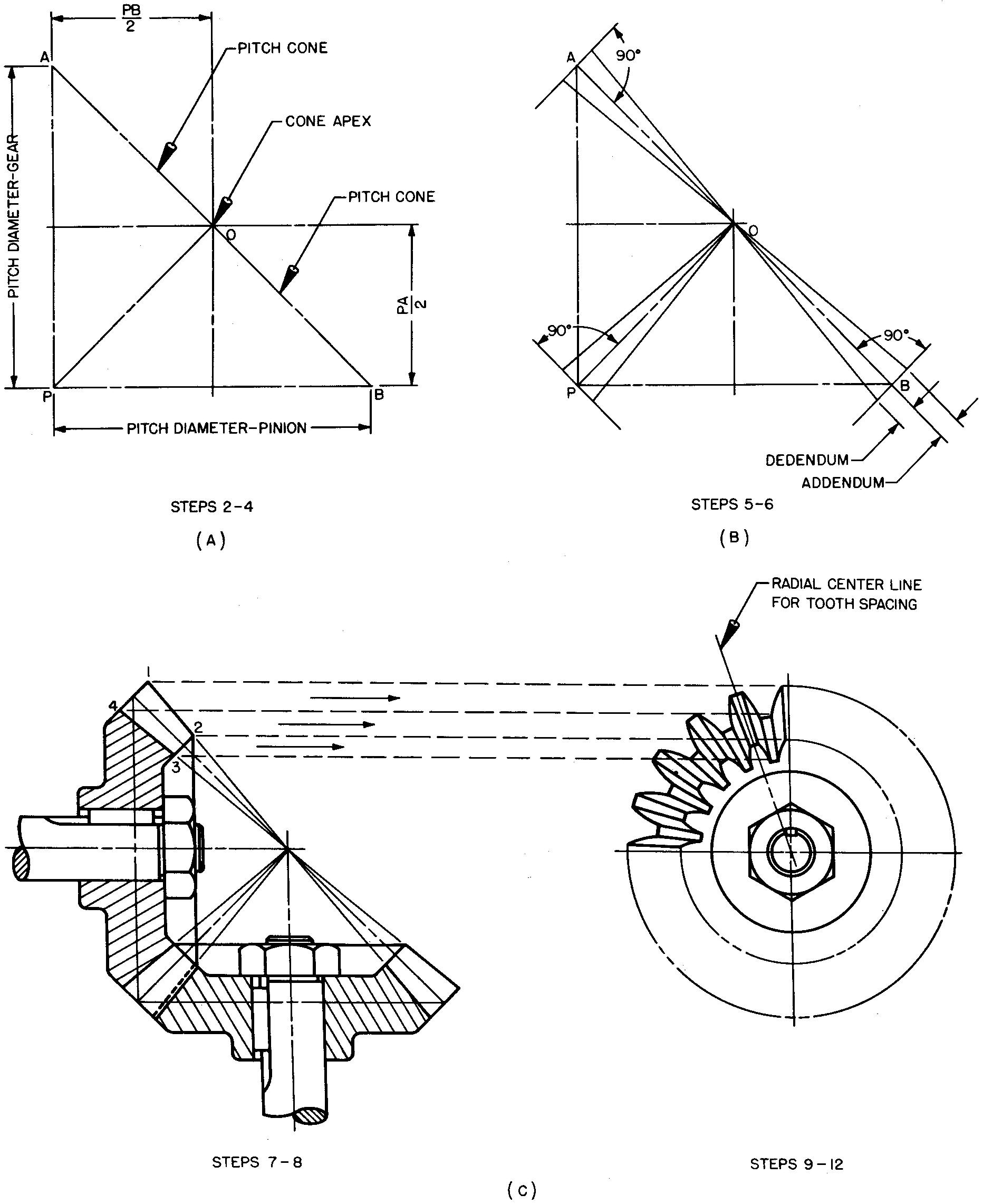

fig. 19-20. Disposition des

engrenages coniques

2. Tracer les

axes centraux principaux perpendiculairement l'un à l'autre jusqu'à leur

intersection au point 0, le sommet du cône.

3. Tracez les diamètres

primitifs de l'engrenage (PA) et du pignon (PB). Le point P peut être facilement

localisé en notant les dimensions PS/2 et PA/2.

4. Tracez les lignes (appelées

éléments) OA, OP et OB, qui forment les cônes primitifs.

Tracez l'addendum et le

dedendum comme illustré à la Fig. 19-20B et comme décrit aux étapes 5 et 6.

5. Tracez les lignes en A, P et

B perpendiculaires aux éléments dessinés à l'étape 4.

6. Tracez les distances

d'addendum et de dedendum et tracez les éléments légers qui se croisent au point

0.

Complétez le dessin comme

illustré à la Fig. 19-20C et comme décrit aux étapes 7 et 8.

7. Tracez la longueur de la

face de l'engrenage et du pignon, en mesurant le long du cône primitif. 8.

Déterminez les valeurs des proportions suggérées pour les autres éléments de

l'engrenage et du pignon, comme indiqué sur la figure 19-19. Complétez la vue en

coupe complète comme indiqué.

Si une ou les deux vues

circulaires sont nécessaires, dessinez-les comme indiqué sur la figure 19-20C et

comme décrit aux étapes 9 à 12.

9. Déterminez la position du

centre de la vue circulaire. Tracez les axes centraux principaux. Projetez les

points 1, 2, 3 et 4 de la vue de face sur la vue circulaire et tracez des

cercles légers.

10. Tracez les axes centraux

radiaux de chaque dent. (L'espacement des dents est égal à 360°/N.)

11. Complétez la vue

circulaire. Utilisez une courbe irrégulière pour dessiner les courbes

approximatives des dents. Les côtés de chaque dent sont radiaux.

12. Dessinez les vues de

l'écrou et des cercles représentant l'extrémité de l'arbre.

Engrenages à vis sans fin

Ces engrenages sont largement

utilisés en raison des nombreux avantages offerts par leur denture et leur

capacité de charge.

Les engrenages à vis sans

fin (Fig. 19-2C) transmettent le mouvement entre deux arbres.

Les arbres sont généralement

perpendiculaires l'un à l'autre, mais ne sont pas dans le même plan. Les dents

de la vis sans fin glissent contre celles de l'engrenage, produisant un

roulement. L'engrenage à vis sans fin ne peut pas faire tourner la vis sans fin.

On dit donc que les engrenages

à vis sans fin sont autobloquants. Les ingénieurs exploitent ce principe à bon

escient pour l'installation d'engrenages à vis sans fin dans les mécanismes de

direction, les engins de levage, etc.

Les transmissions par engrenage

à vis sans fin sont silencieuses, sans vibrations et extrêmement compactes. La

vis sans fin comporte généralement de un à six filets. Sa forme est similaire à

celle d'une vis Acmé. Elle peut être filetée à droite ou à gauche, selon le sens

de rotation souhaité.

Les vis sans fin sont

fabriquées avec un, deux ou trois filets. Les vis sans fin à simple filetage

font avancer la vis sans fin d'une distance égale au pas pour chaque tour

complet de la vis. Cette distance est appelée pas. Ainsi, le pas est égal au pas

pour un simple filetage.

Les vis sans fin à double

filetage font avancer la vis sans fin de deux fois le pas pour chaque tour

complet de la vis sans fin. Les vis sans fin à triple filetage font avancer la

vis sans fin de trois fois le pas. Nos études porteront uniquement sur la vis

sans fin à simple filetage.

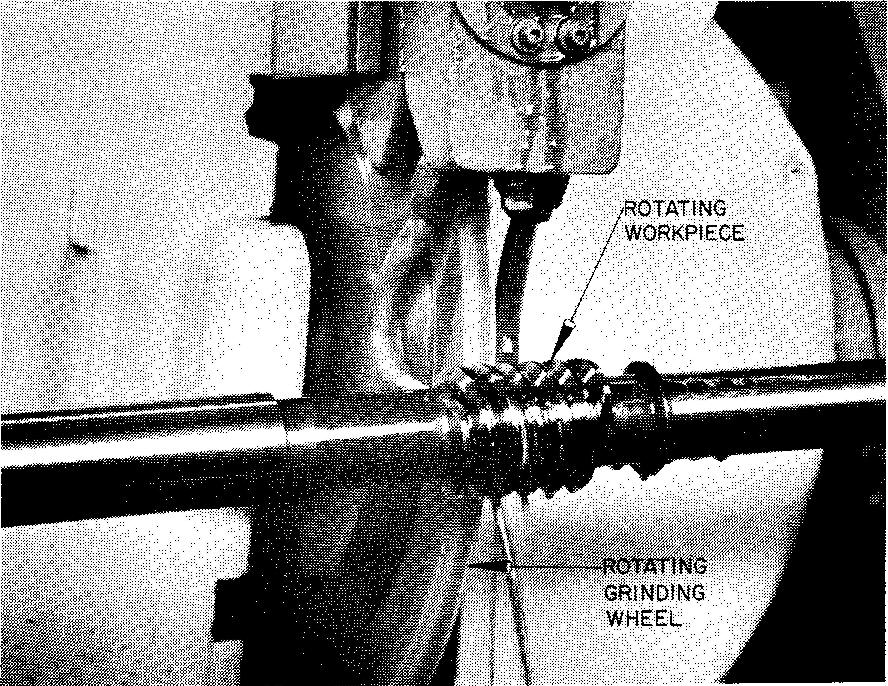

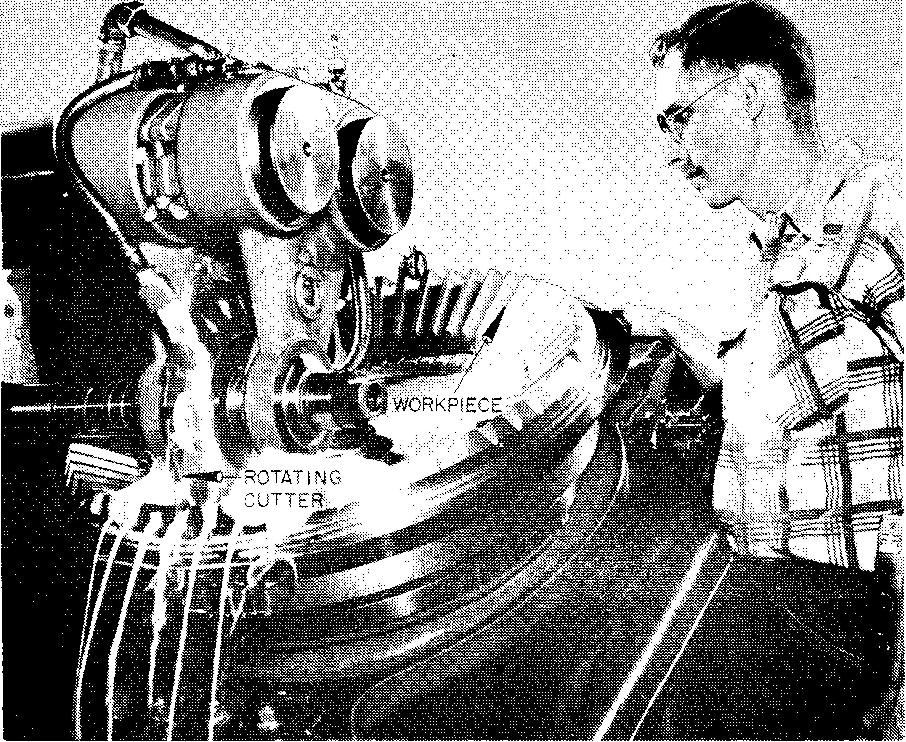

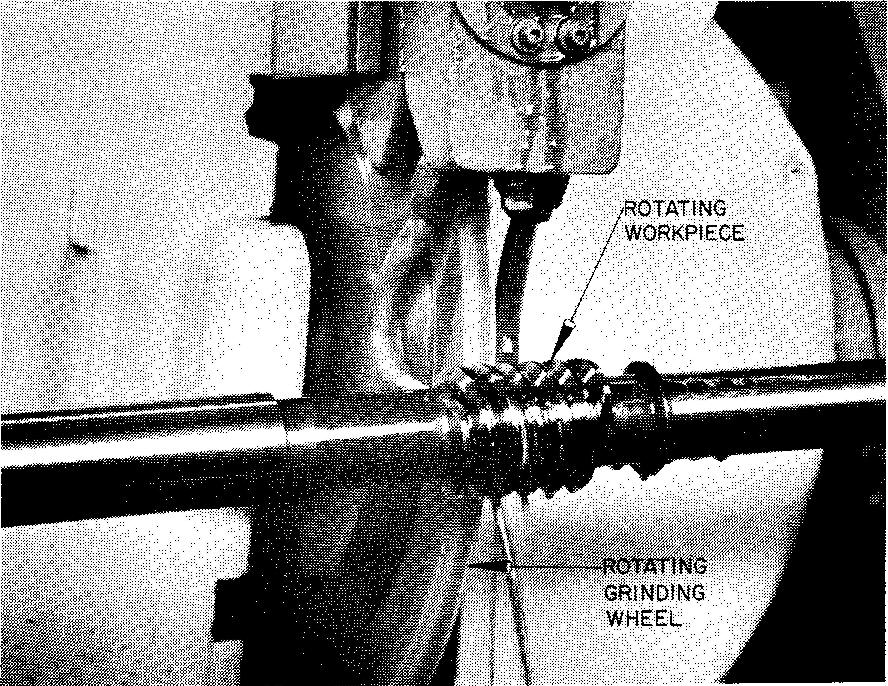

Les filetages des vis sans fin

peuvent être produits selon la méthode illustrée aux figures 19-21 et finis par

rectification comme illustré à la figure 19-22.

fig. 19-21. Roulage d'un

filetage de vis sans fin

fig. 19-22.

Rectification d'un filetage de vis sans fin

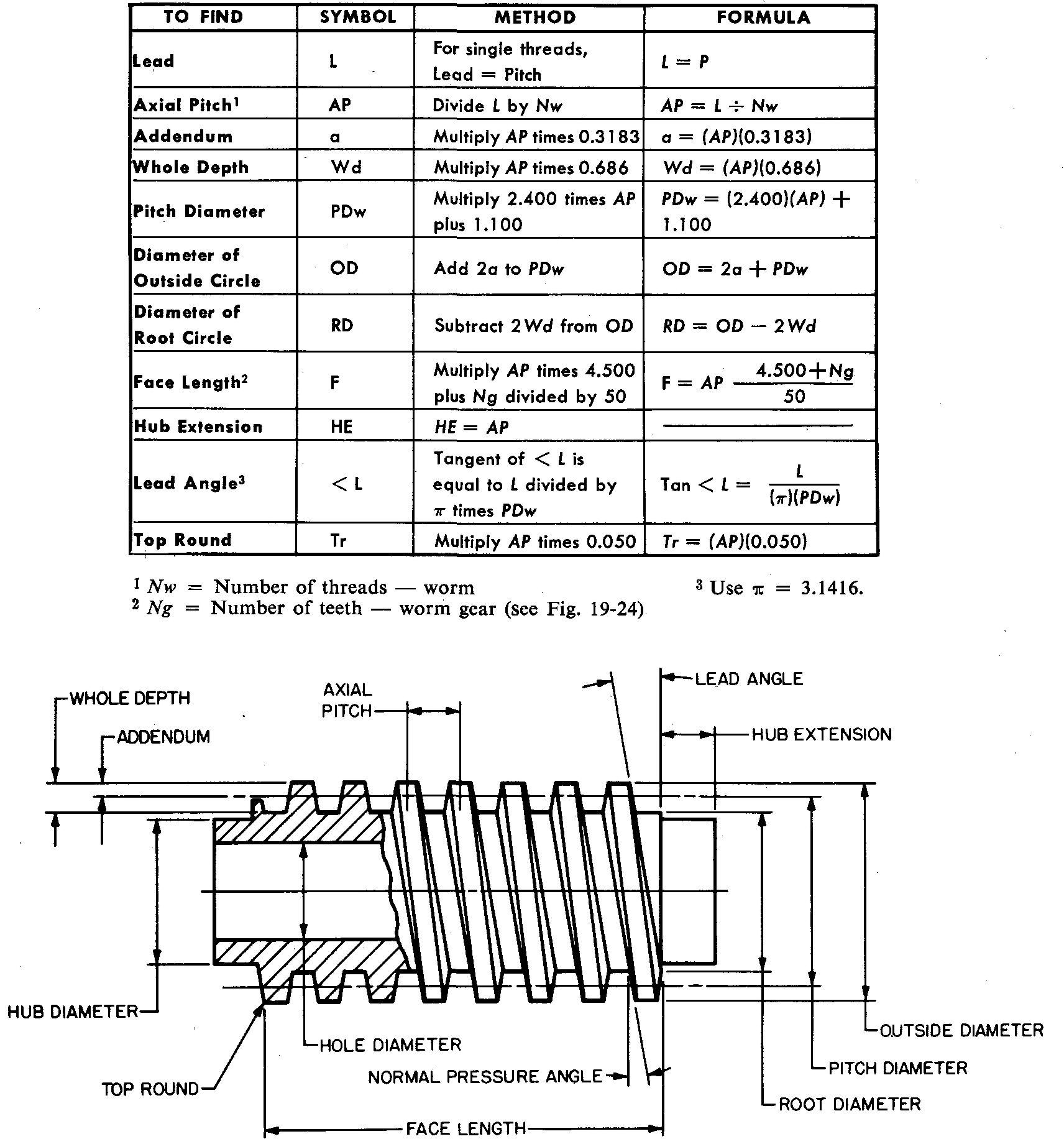

Termes et

formules relatifs aux engrenages à vis sans fin

De nombreux termes et calculs

utilisés pour les engrenages à vis sans fin sont identiques à ceux des

engrenages droits. Cependant, plusieurs termes supplémentaires sont utilisés

uniquement pour les engrenages à vis sans fin.

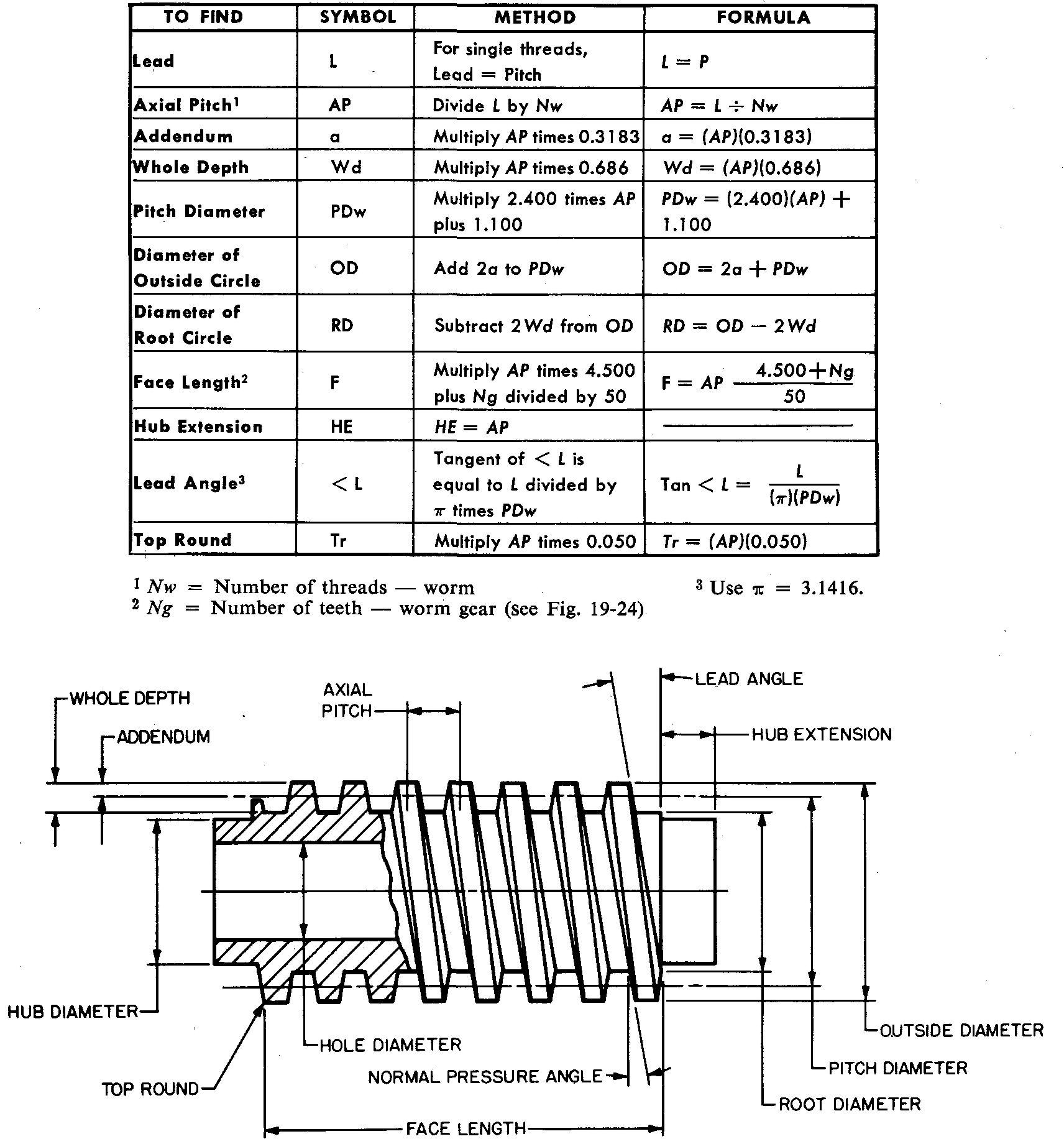

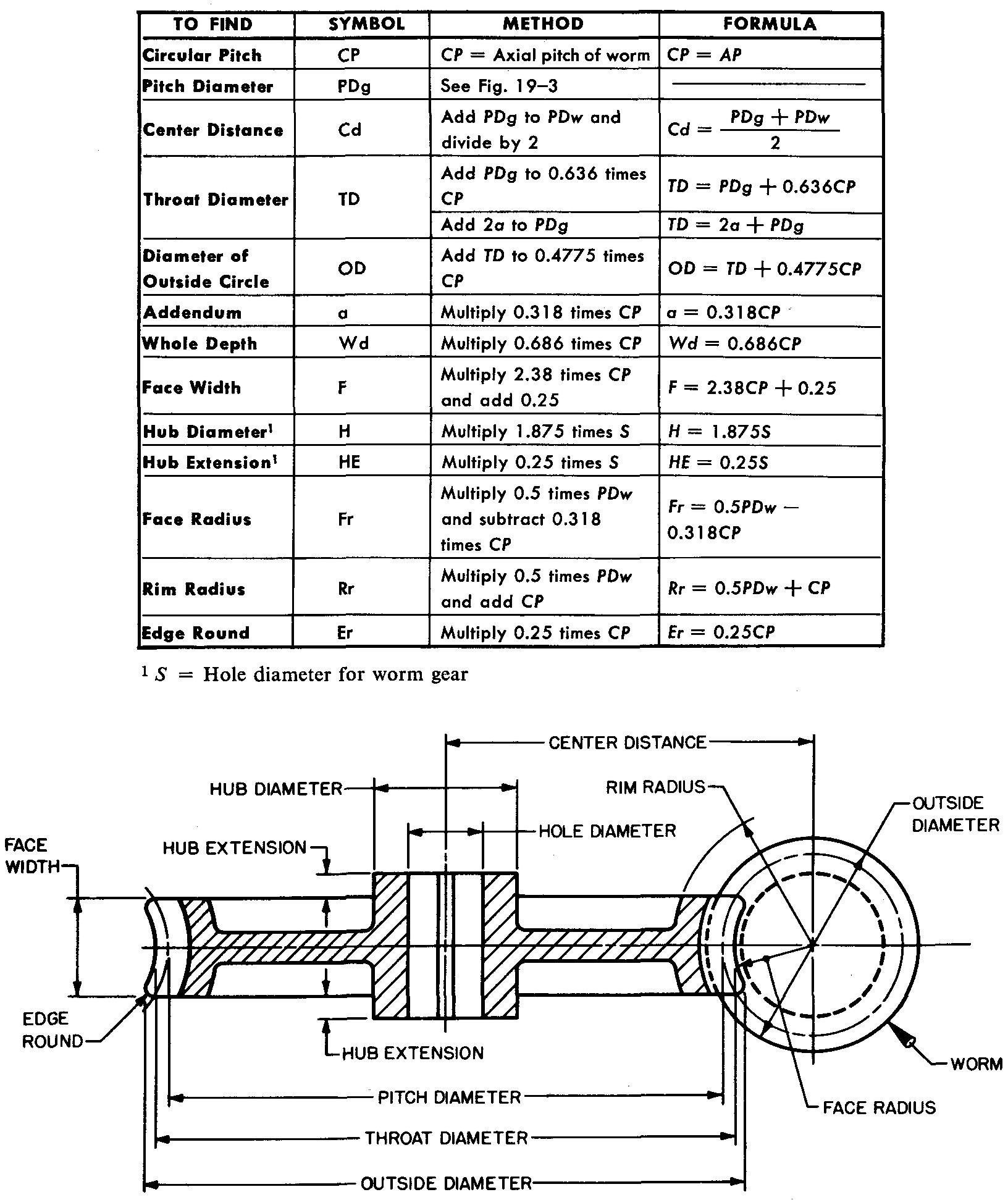

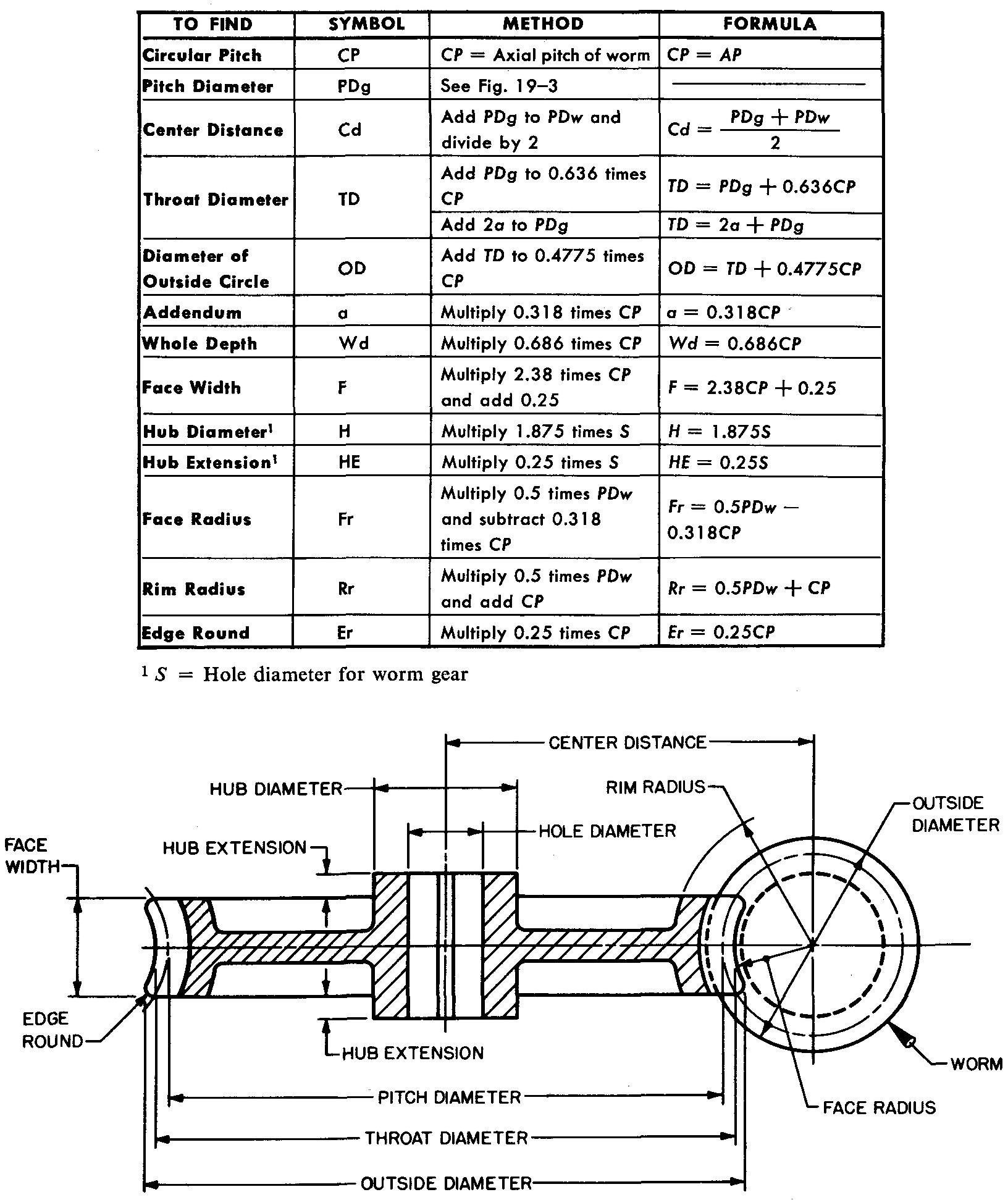

La figure 19-23 illustre les

termes et formules relatifs à la vis sans fin, et la figure 19-24 illustre ceux

relatifs à l'engrenage à vis sans fin.

fig. 19-23. Termes et formules

relatifs aux vis sans fin

fig. 19-24.

Termes et formules relatifs aux engrenages à vis sans fin

Dessins détaillés des vis

sans fin et des engrenages à vis sans fin

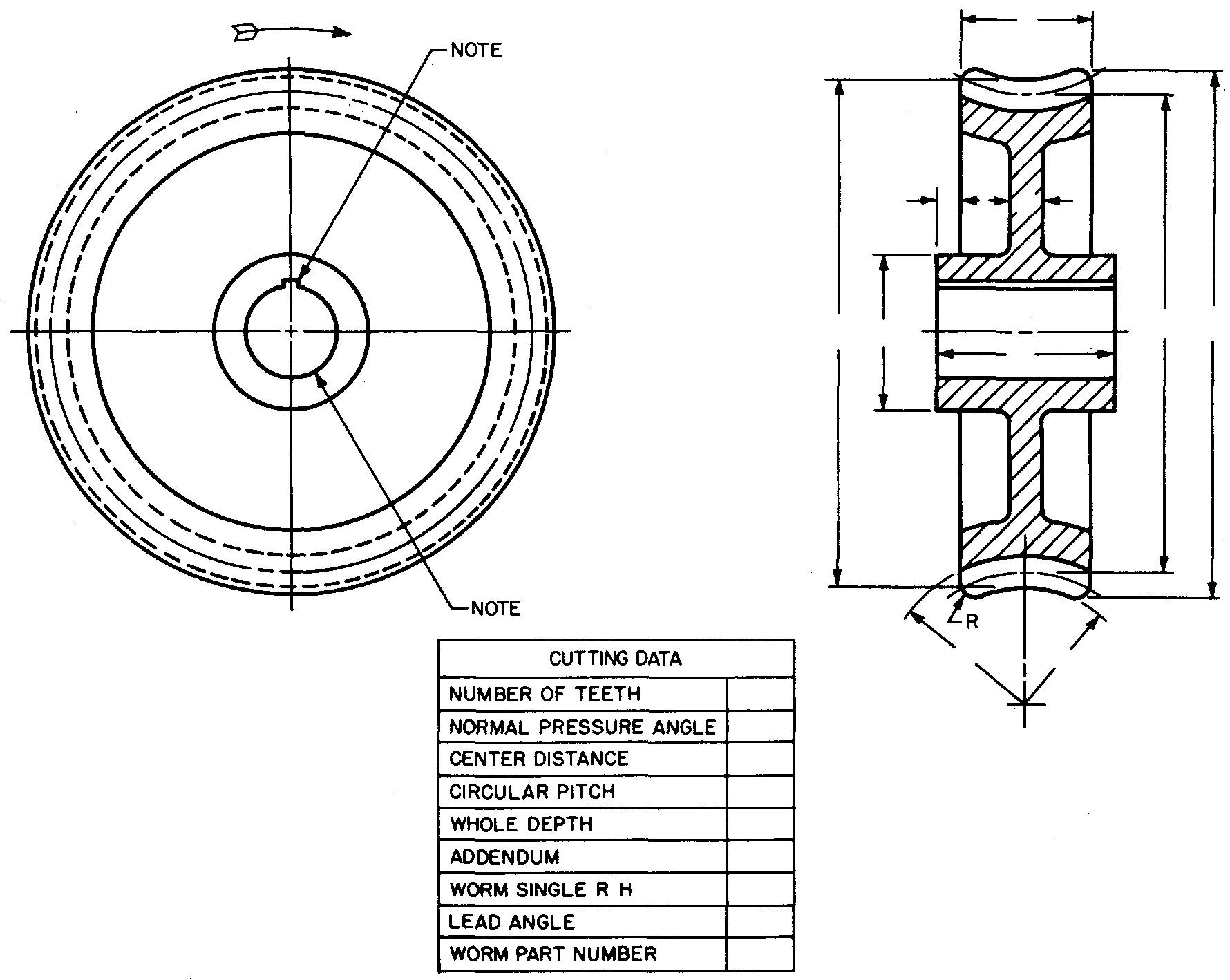

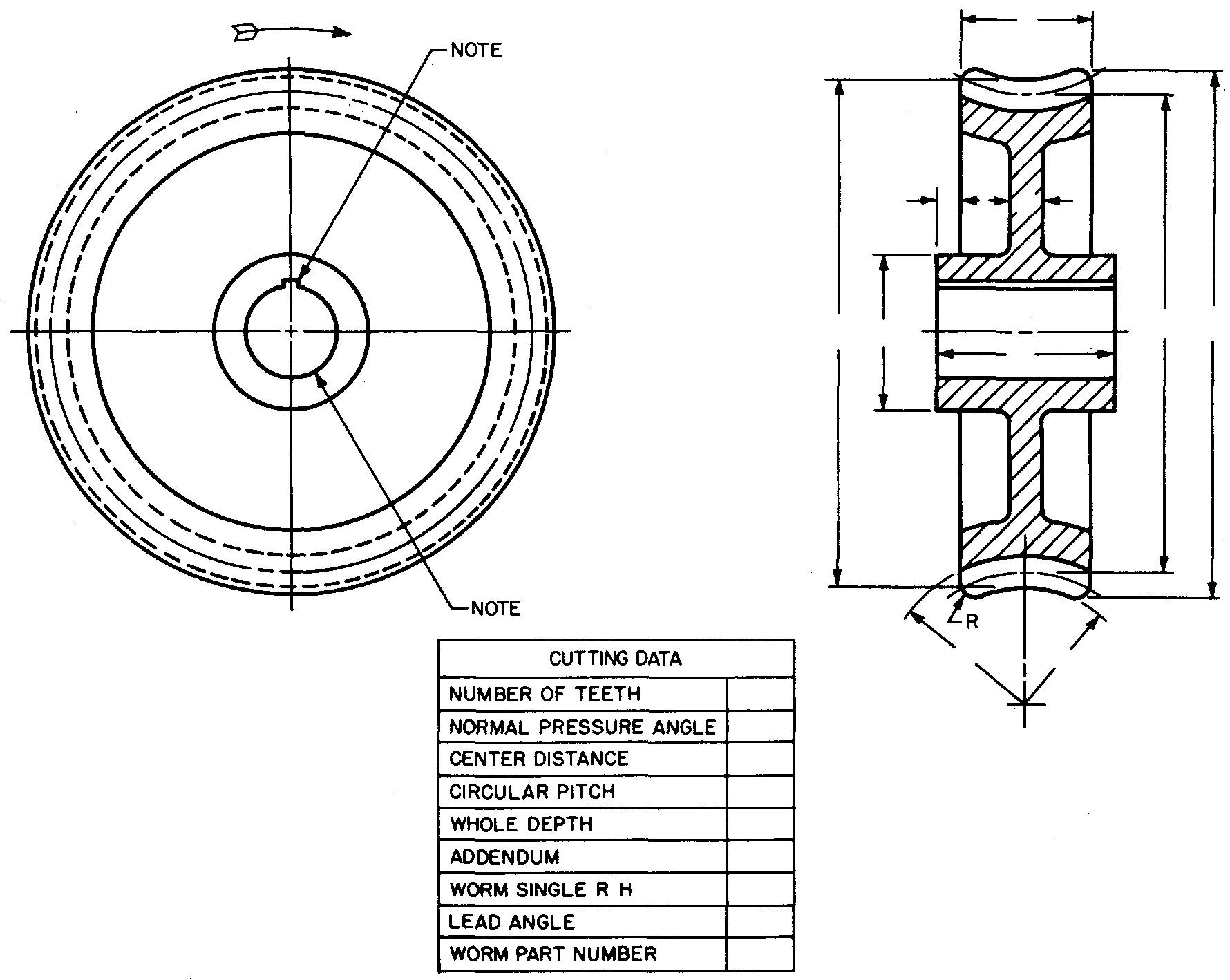

Ces dessins détaillés montrent

généralement chaque pièce dessinée séparément. La figure 19-25 présente un

dessin détaillé d'un engrenage à vis sans fin. Les courbes des dents dans la vue

circulaire ne sont pas représentées.

fig. 19-25. Vues détaillées d'un

engrenage à vis sans fin

Les dents sont représentées en

dessinant le cercle extérieur des dents, le cercle primitif et le cercle de

fond. La représentation de la vue circulaire de la vis sans fin est la même que

pour la roue droite. Notez la flèche indiquant le sens de rotation. La vue de

côté est une coupe complète.

Le sommier et les dents sont représentés en

dessinant le cercle extérieur des dents, le cercle primitif et le cercle de

fond. La représentation de la vue circulaire de la vis sans fin est la même que

pour la roue droite. Notez la flèche indiquant le sens de rotation. La vue de

côté est une coupe complète.

Les dimensions de l'ébauche sont indiquées

sur les vues et les données de coupe sont répertoriées dans le tableau.

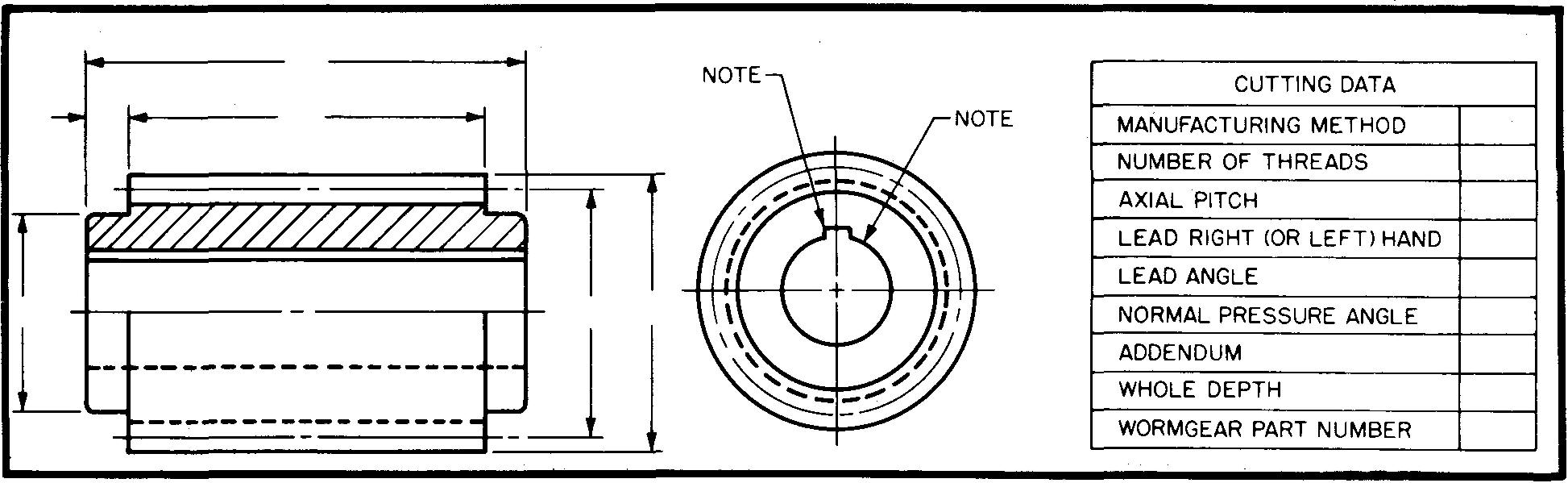

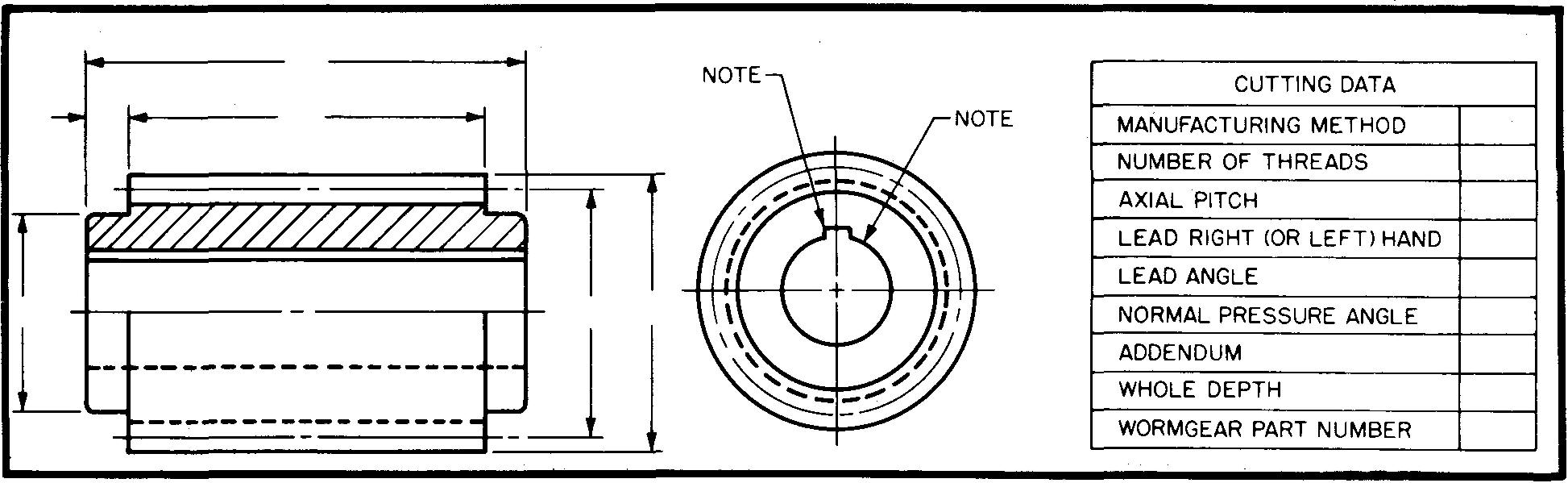

La figure 19-26 présente un dessin détaillé d'une vis sans fin.

fig.

19-26. Vues détaillées d'une vis sans fin

La vue de face

peut être dessinée pour représenter l'ébauche de la vis sans fin, comme

illustré. Une autre méthode, privilégiée par certaines entreprises, consiste à

dessiner la vis sans fin comme illustré à la figure 19-23.

Dans ce cas, la méthode de

dessin des dents est identique à celle utilisée pour dessiner une représentation

détaillée des filetages. Les dimensions sont indiquées sur les vues et les

données de coupe dans le tableau.

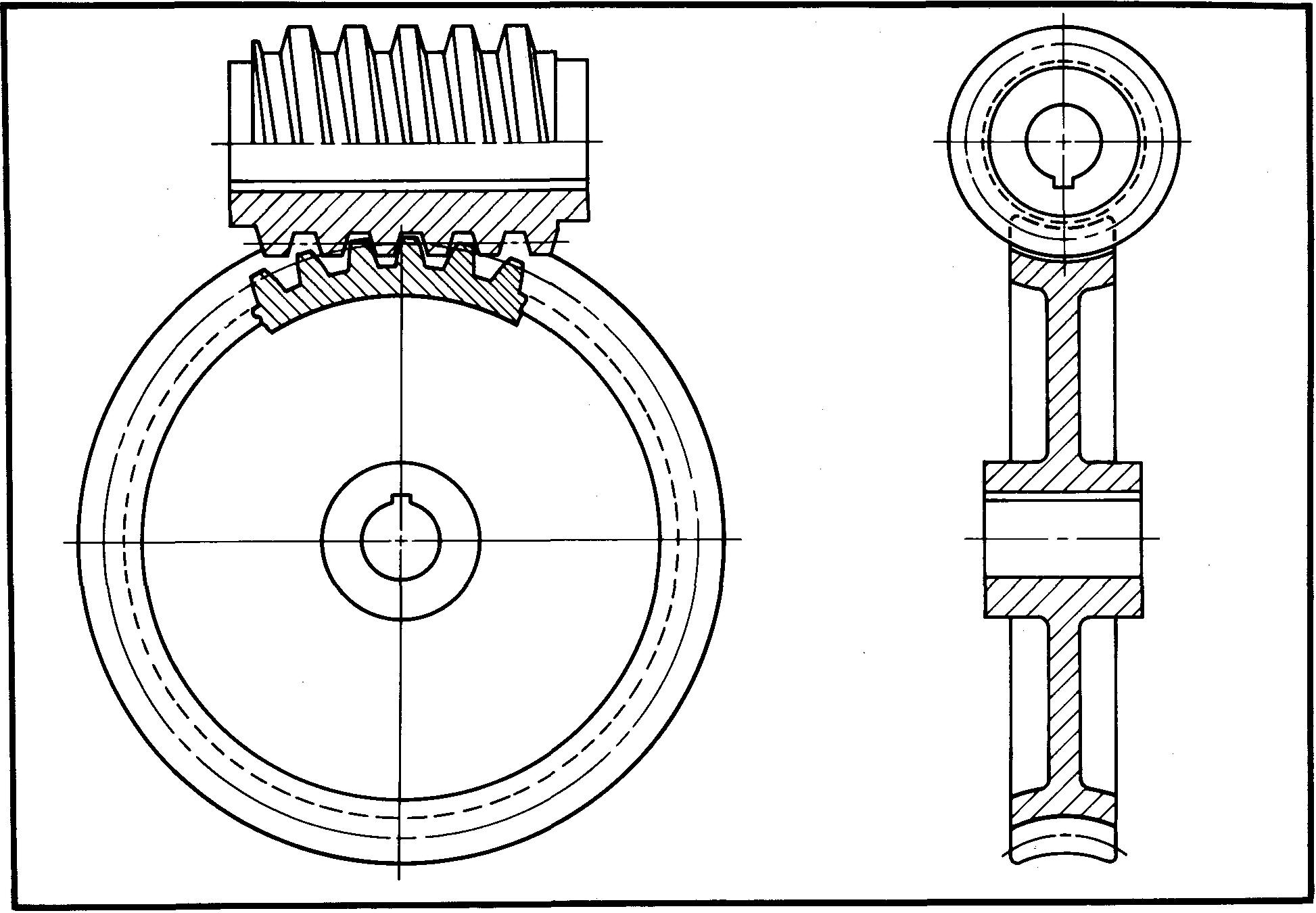

Schémas d'assemblage pour

vis sans fin et engrenages à vis sans fin

Les schémas d'assemblage sont

représentés comme sur la figure 19-27.

fig. 19-27. Vues d'assemblage

d'une vis sans fin et d'un engrenage à vis sans fin

Les dents sont généralement

représentées en prise. Une coupe est réalisée pour représenter les dents dans la

vue circulaire de la vis sans fin. Une demi-coupe est réalisée pour la vis sans

fin.

Exemple

Réaliser un schéma d'assemblage

de la vis sans fin et de la vis sans fin.

Spécifications

Angle de pression = 14,5°, pas

= 0,625 pouce, nombre de filets de la vis sans fin = 6 et nombre de dents de la

vis sans fin = 38.

Procédure

1. Se référer à la figure 19-23

et calculer les dimensions suivantes pour la vis sans fin :

a. Addendum.

b. Whole depth.

c. Diameter of pitch circle.

d. Diameter

of outside circle.

e. Face length.

f. Hub extension.

g- Hole diameter.

h. Lead angle.

i. Top round.

Reportez-vous à la Fig. 19-24

et calculez les dimensions suivantes pour l'engrenage à vis sans fin :

a. Diameter of pitch circle.

b. Center distance.

c. Throat diameter.

d. Diameter of outside circle.

e. Whole depth.

f. Face width.

g. Hub diameter, h. Hub extension.

1.

Face radius, j. Rim radius, k. Edge round.

Préparez le plan d'assemblage

comme illustré à la figure 19-27 et comme décrit aux étapes 2 à 8.

2. Tracez les axes centraux

principaux des deux vues et déterminez l'entraxe.

3. Déplacez les cercles

primitifs de la vis sans fin et de la roue. Les cercles se couperont au point

primitif.

4. Avec le compas réglé sur les

rayons de face et de jante, déplacez les arcs.

5. Déplacez les cercles

extérieurs et de fond.

6. Dans la vue circulaire, en

commençant au point primitif, dessinez le contour des dents de la vis sans fin.

7. Toujours dans la vue

circulaire, dessinez quatre ou cinq dents d'engrenage. (Voir section 19-12,

exemple 2.)

8. Complétez les vues en

dessinant toutes les autres caractéristiques, telles que le diamètre du trou, le

diamètre du moyeu, la longueur du moyeu, l'âme, la clavette et la rainure de

clavette.

Questions de révision (les

réponses ne sont pas données).

1. Quels sont les deux

changements mécaniques apportés par les engrenages ?

2. Que signifie le rapport de

vitesse entre deux engrenages appariés ?

3. À quoi servent les dents des

engrenages ?

4. Comment distingue-t-on

l'engrenage du pignon ?

5. Quel est l'effet sur la

vitesse lorsqu'un petit engrenage entraîne un grand ?

6. Citez trois types de métaux

et trois types de non-métaux utilisés dans les engrenages.

7. Quel est le rapport entre la

position d'un arbre et celle de l'autre pour les engrenages droits appariés ?

8. Définissez une ébauche

d'engrenage.

9. Sur un plan détaillé, quelle

méthode utilise-t-on pour indiquer les dimensions de l'ébauche ?

10. Que signifient les données

de coupe ? Où ces informations sont-elles indiquées sur un plan détaillé ?

11. Est-il nécessaire de finir

les dents des engrenages droits ébauchés ? Expliquez. 12. Sur les plans

d'assemblage, les courbes des dents des engrenages droits peuvent être

entièrement omises. Nommez les cercles dessinés pour représenter les dents

omises.

13. Une formule empirique est

considérée :

a. Très précise.

b. Assez

précise.

c. Une approximation très grossière.

14. Quelle caractéristique d'un

engrenage peut être conçue pour réduire son poids ?

15. Quel cercle (utilisé pour

dessiner les dents d'un engrenage) peut être obtenu en traçant l'angle de

pression ?

16. Quelle dent d'engrenage est

considérée comme plus résistante, celle avec un angle de pression de 20° ou

celle avec un angle de pression de 14,5° ? Expliquez.

17. Quelles informations

nécessaires au dessin des dents d'engrenage peuvent être obtenues en utilisant

les tables d'odontographes à développante de Grant ?

18. Quel rayon (utilisé pour

dessiner les dents d'un engrenage) donne la courbure de la dent au-dessus du

cercle primitif ?

19. Quel est le rayon de

courbure de la dent lorsque la méthode de la courbe unique est utilisée ? 20.

Quelle est la relation entre la position d'un arbre et celle de l'autre pour les

engrenages coniques ?

21. Dans quelles conditions

peut-on qualifier les engrenages d'engrenages à onglet ?

22. Pour les dessins détaillés

des engrenages coniques, quel type de vue en coupe est recommandé ?

23. Pourquoi les courbes des

dents sont-elles généralement dessinées lorsque les dents sont moulées à l'état

brut ?

24. Définir les lignes appelées

éléments qui servent à dessiner les engrenages coniques.

25. Définir la perpendiculaire.

26. Quel est le rapport entre

le pas et le pas d'un double filetage ?

27. Dans un système à vis sans

fin, lequel des deux est l'engrenage menant ?

28. Pour les engrenages à vis

sans fin, quel est le rapport entre la position d'un arbre et celle de l'autre ?

Problèmes

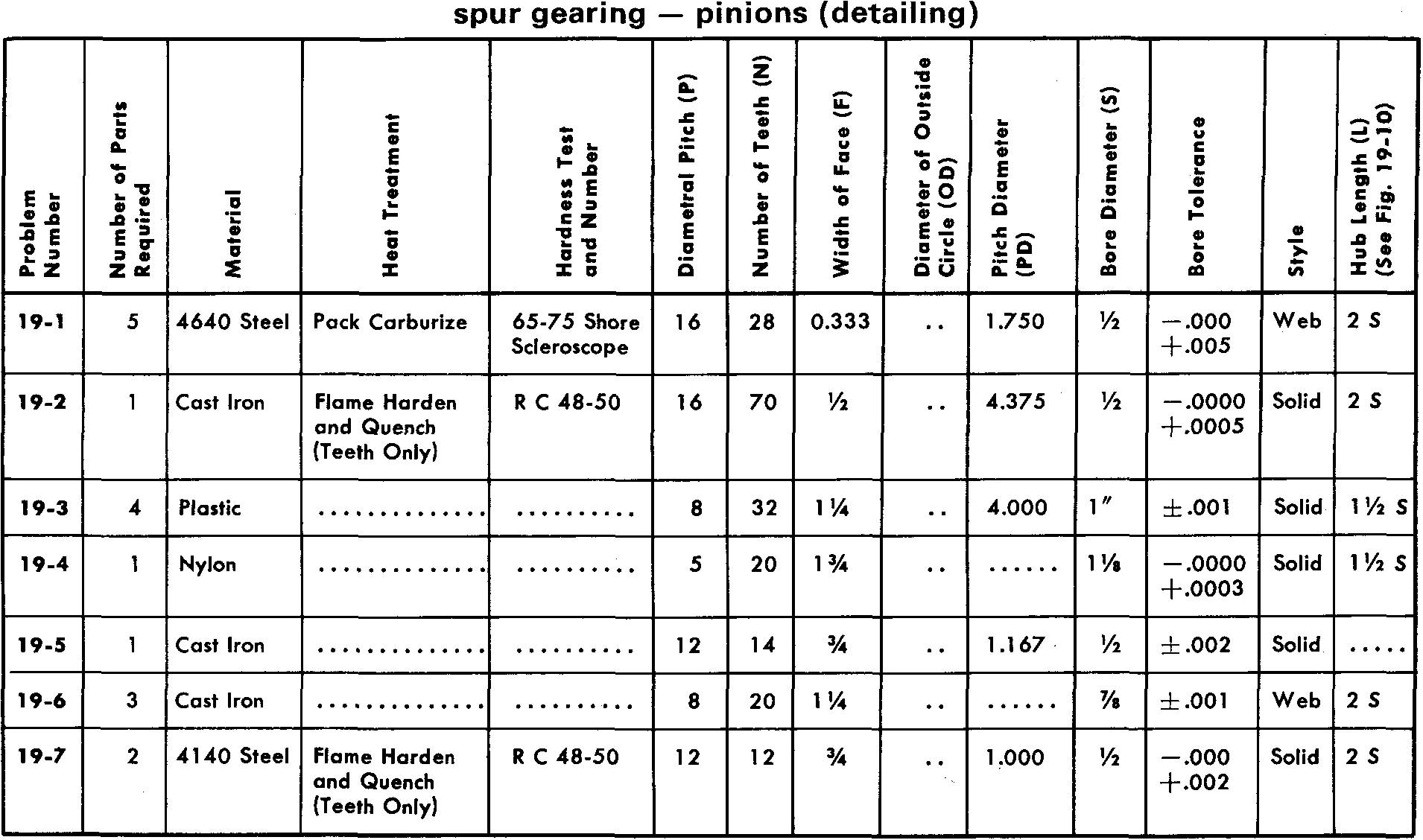

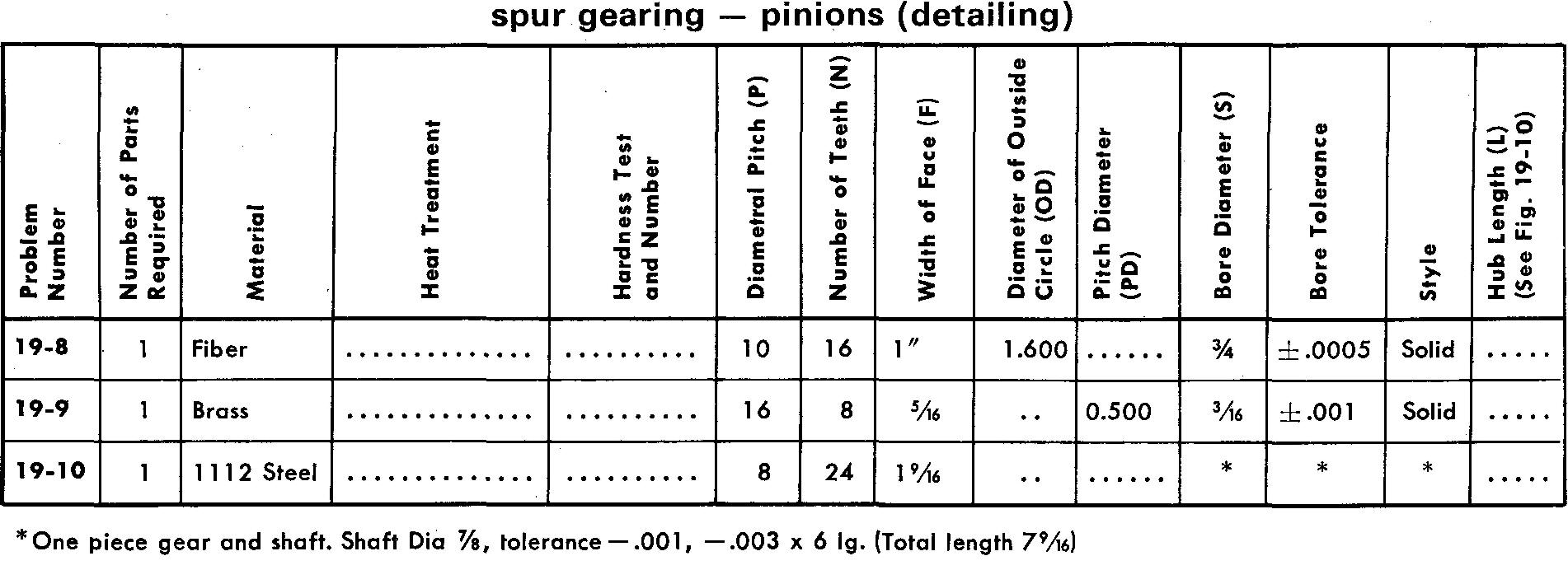

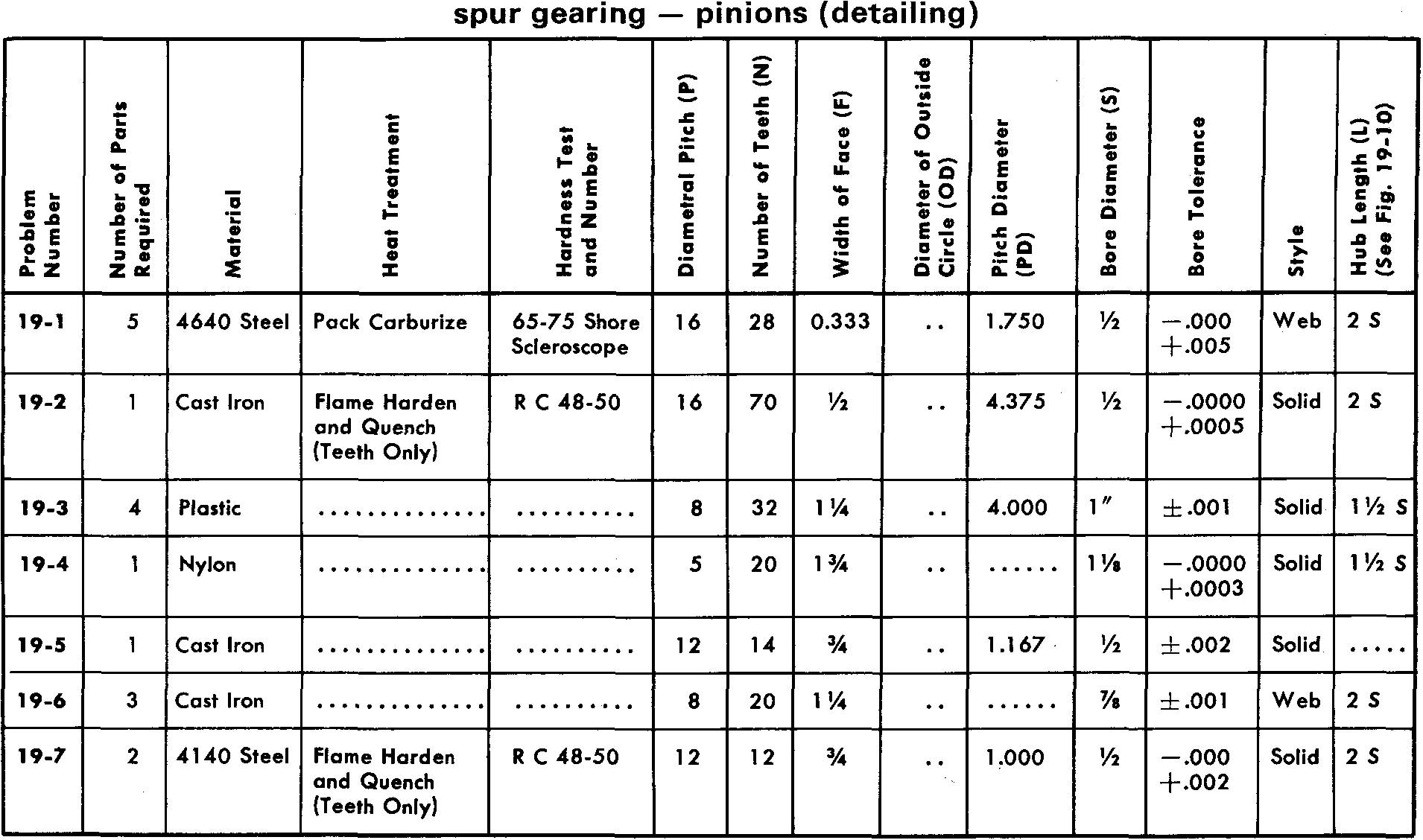

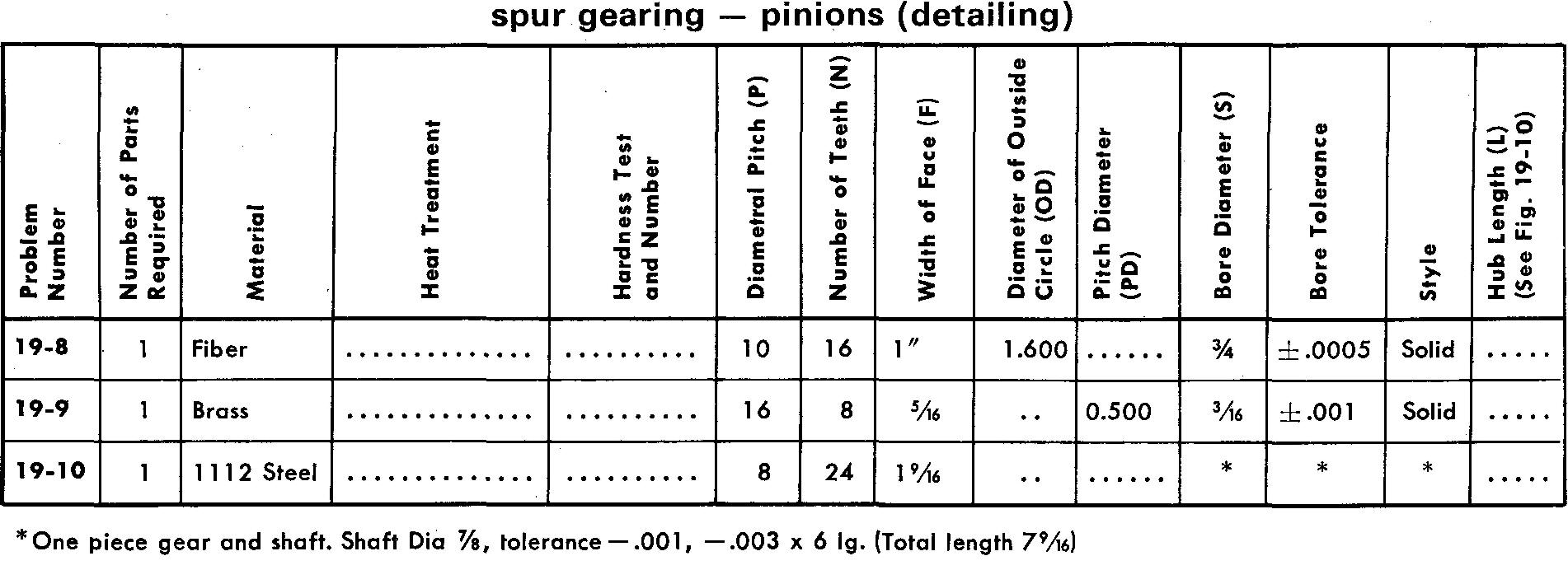

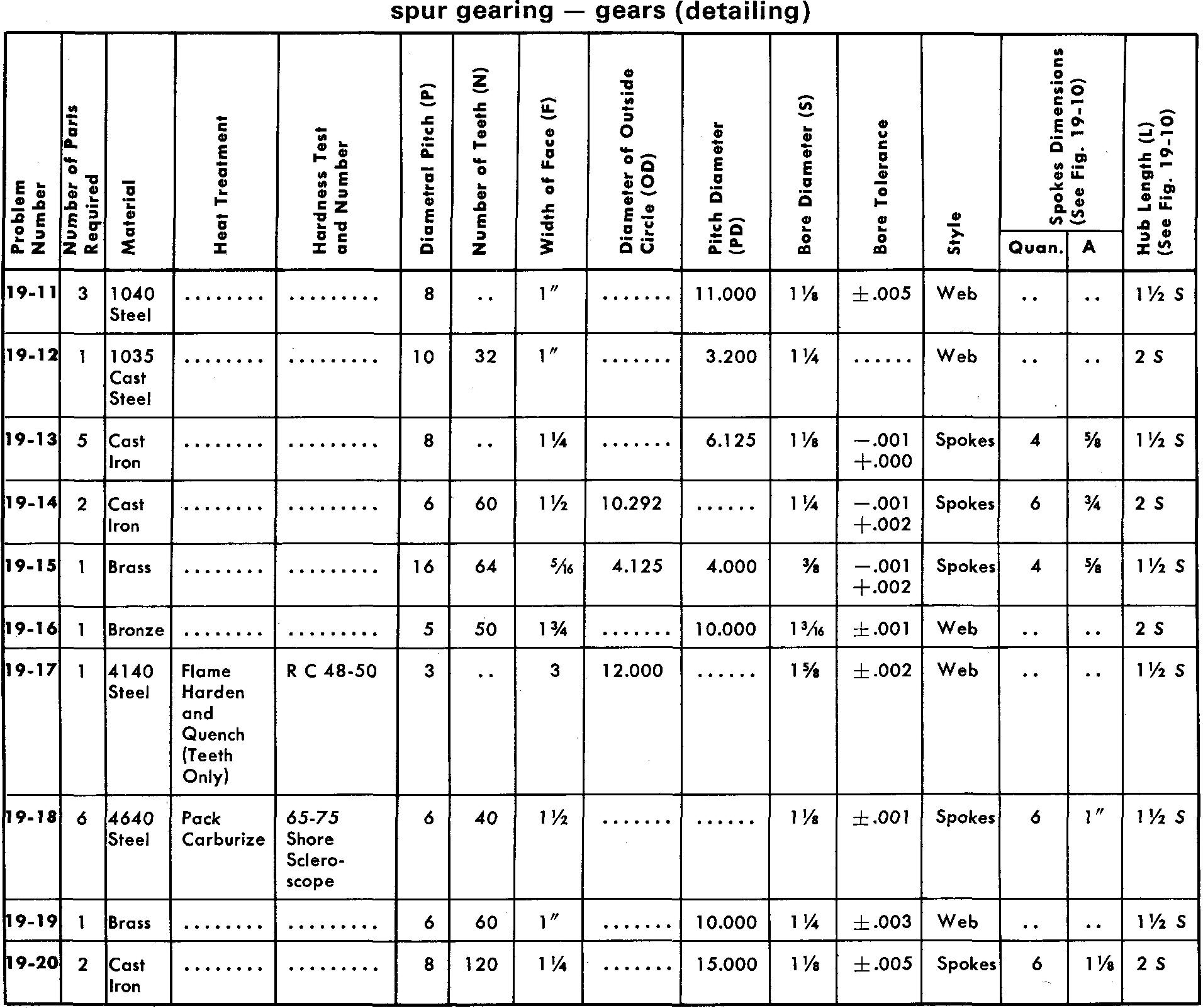

Problèmes 19-1 à 19-20 :

Pignons et engrenages

Préparez des dessins détaillés

conformément aux spécifications indiquées.

Pour les problèmes 19-3, 19-5,

19-10, 19-12, 19-19-15 et 19-19, dessinez 3 ou 4 dents, comme illustré à la

figure 19-7, en utilisant soit la méthode de la courbe simple, soit les tables

d'odontogrammes à développante de Grant, selon les instructions de votre

instructeur.

Utilisez la méthode illustrée à

la figure 19-6 pour tous les autres problèmes.

Consultez la figure 19-10 pour

les proportions suggérées des éléments pour les pignons et les engrenages.

Estimez les proportions des

cônes des rayons.

Effectuez tous les calculs

nécessaires à l'aide du tableau de la figure 19-3 et inscrivez les données

appropriées dans un tableau de coupe ou sous forme de dimensions et de notes sur

le dessin.

Utilisez soit une clé carrée,

soit une clé Pratt et Whitney et un angle de pression de 14-1/2° pour tous les

problèmes.

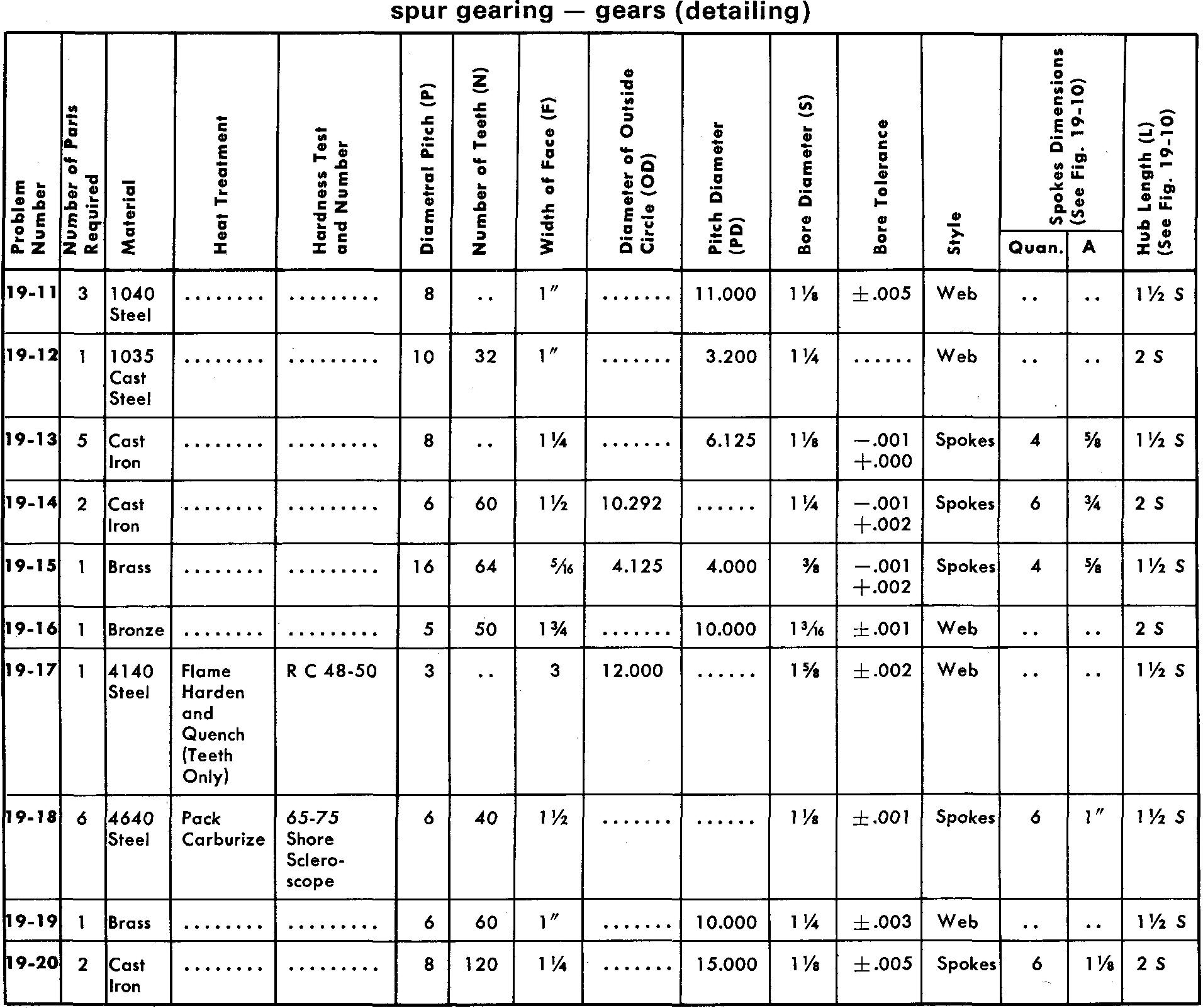

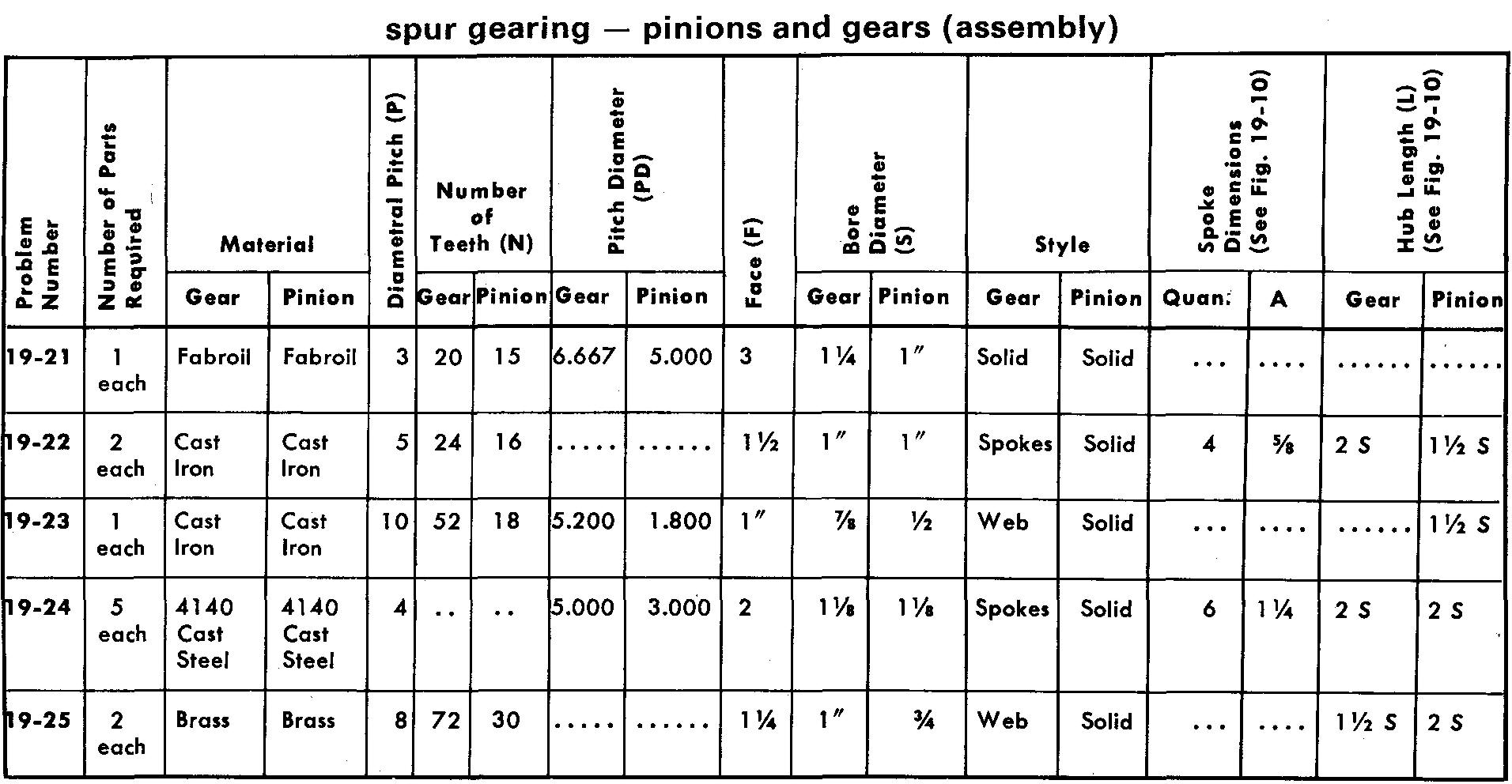

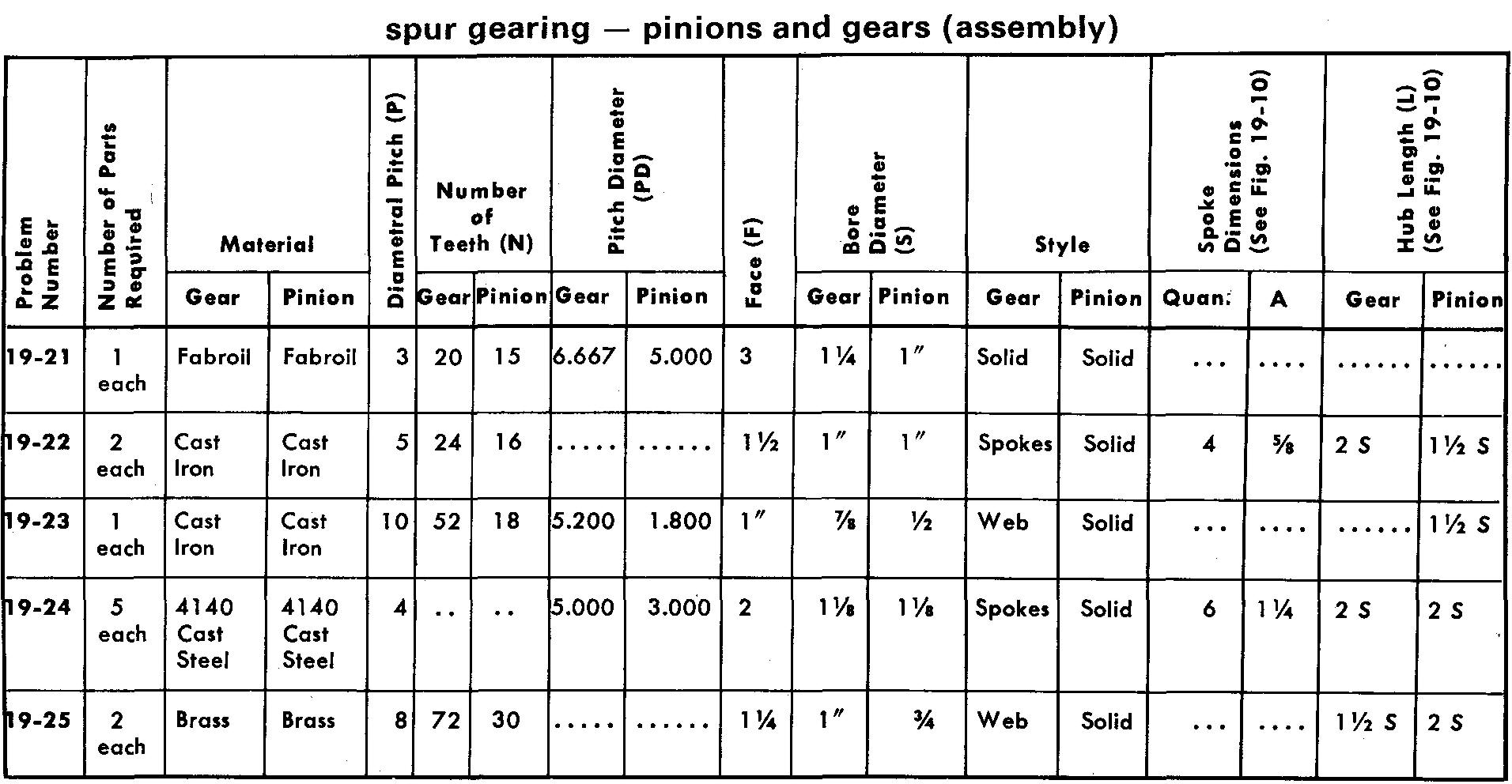

Problèmes 19-21 à 19-25 :

Pignons et engrenages

Préparez des schémas

d'assemblage similaires aux figures 19-8 ou 19-9, conformément aux

spécifications.

Prenez comme hypothèse une

tolérance de -0,001 et +0,002 pour tous les alésages. Utilisez une clé carrée ou

une clé Pratt & Whitney et un angle de pression de 14,5° pour tous les

problèmes.

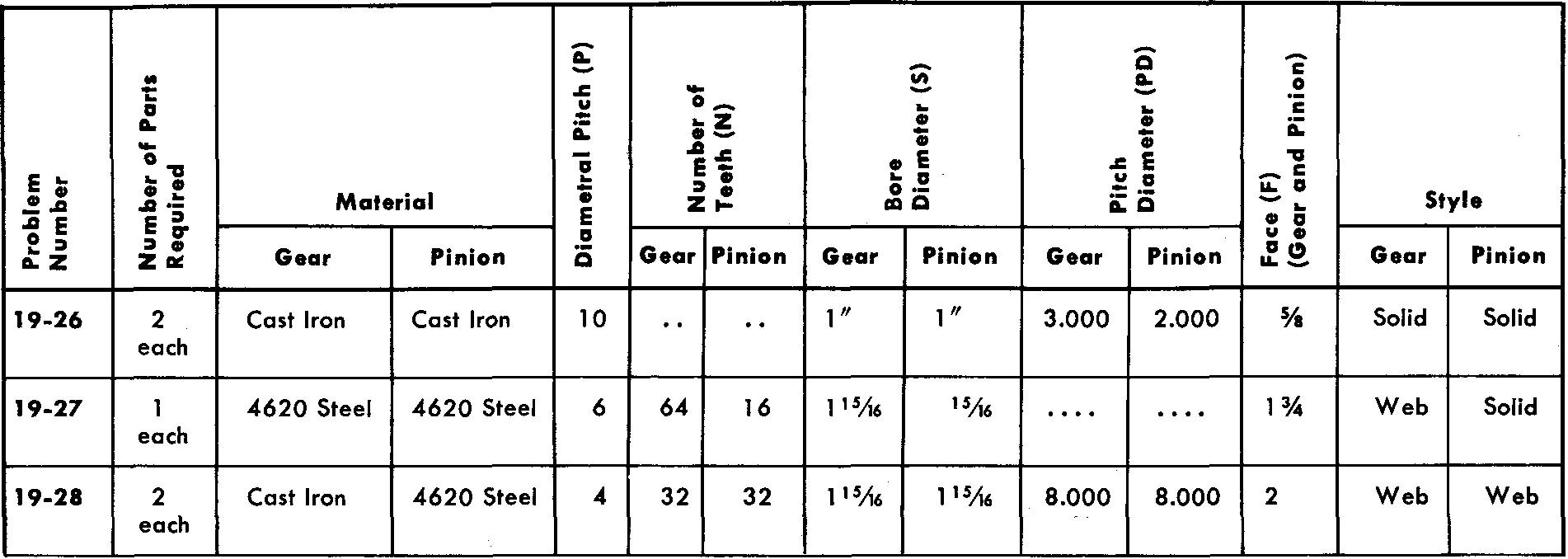

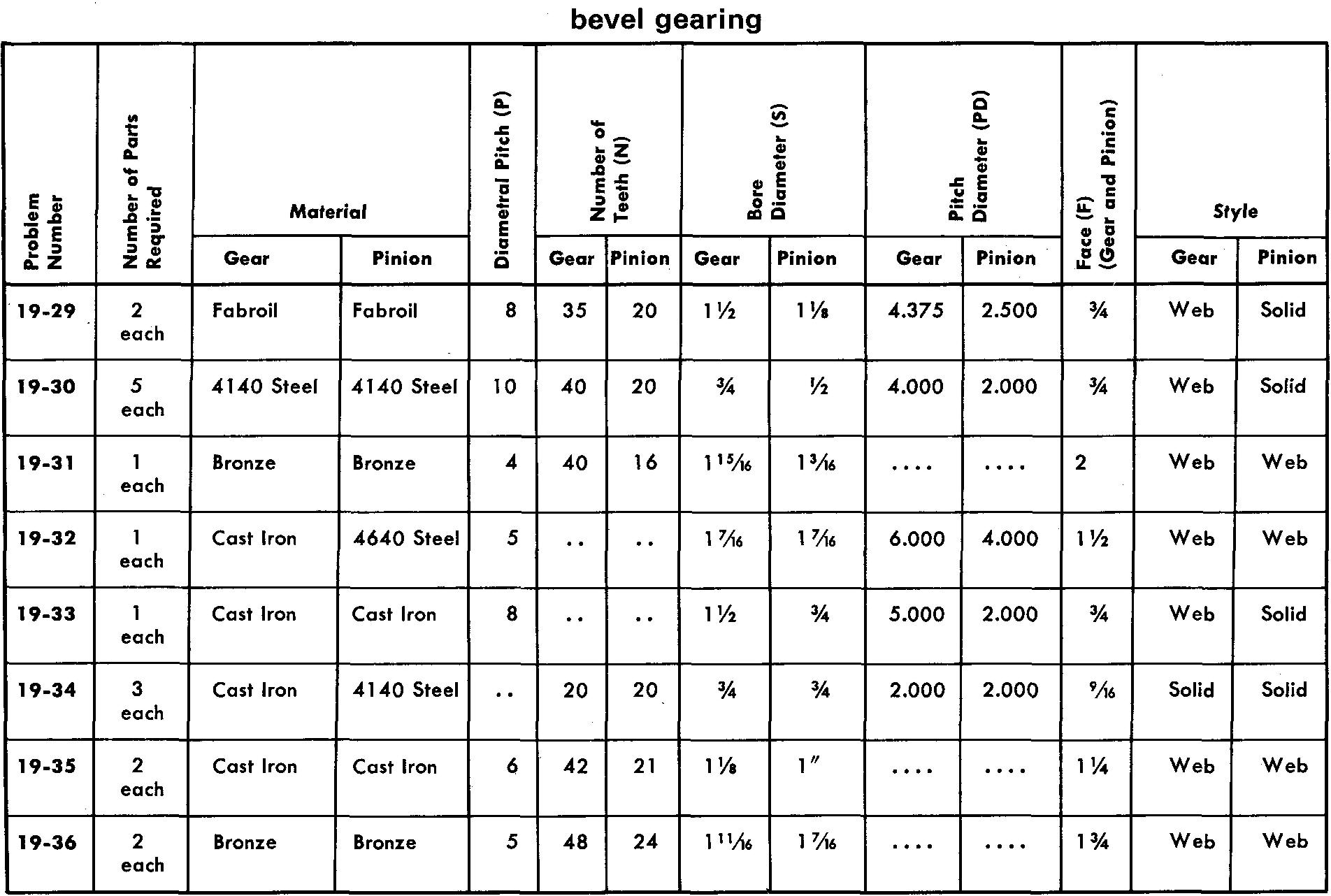

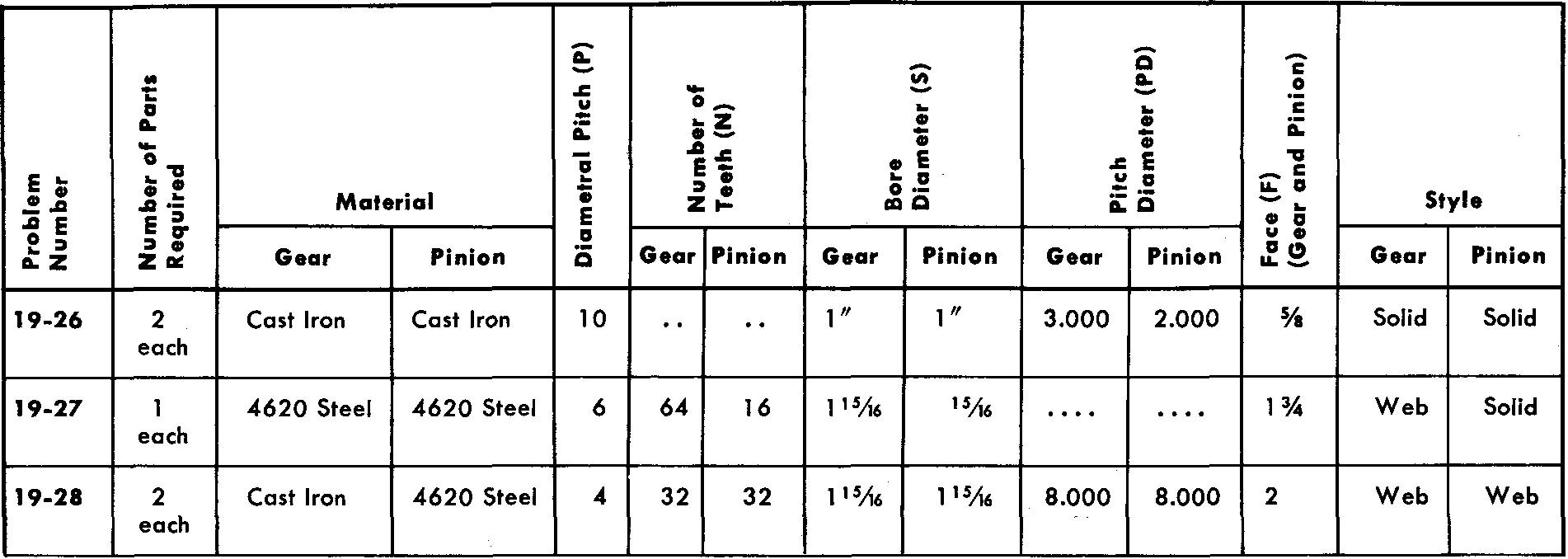

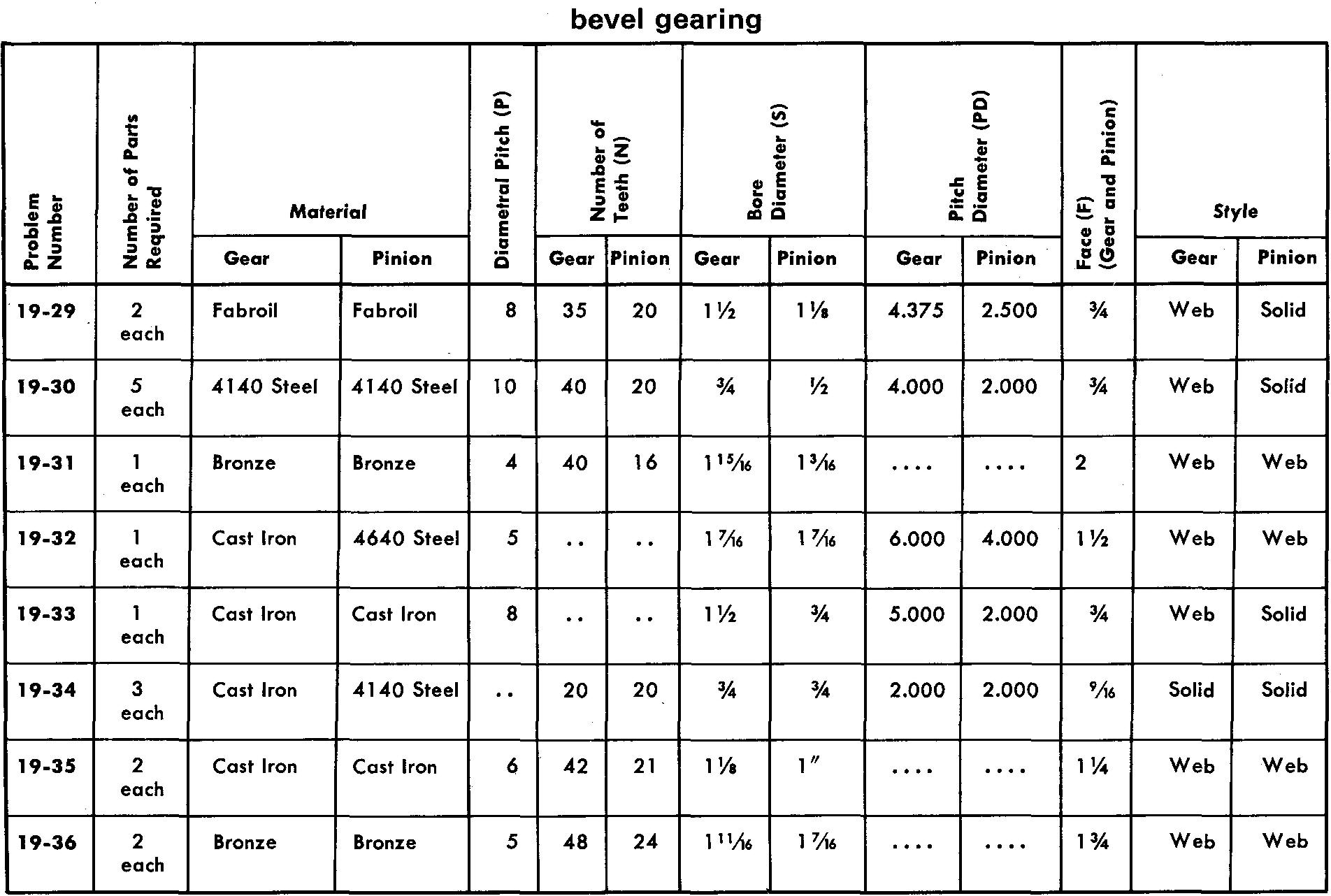

Problèmes 19-26 à 19-36 :

Engrenages coniques

Préparez les plans de détail ou

d'assemblage assignés par votre instructeur, conformément aux spécifications

indiquées. Consultez les figures 19-16 et 19-19.

Si un traitement thermique est

requis, utilisez la cémentation en bloc pour obtenir une dureté Shore

Scleroscope de 75 à 85. Estimez toutes les dimensions omises. L'angle de

pression est de 14,5°.

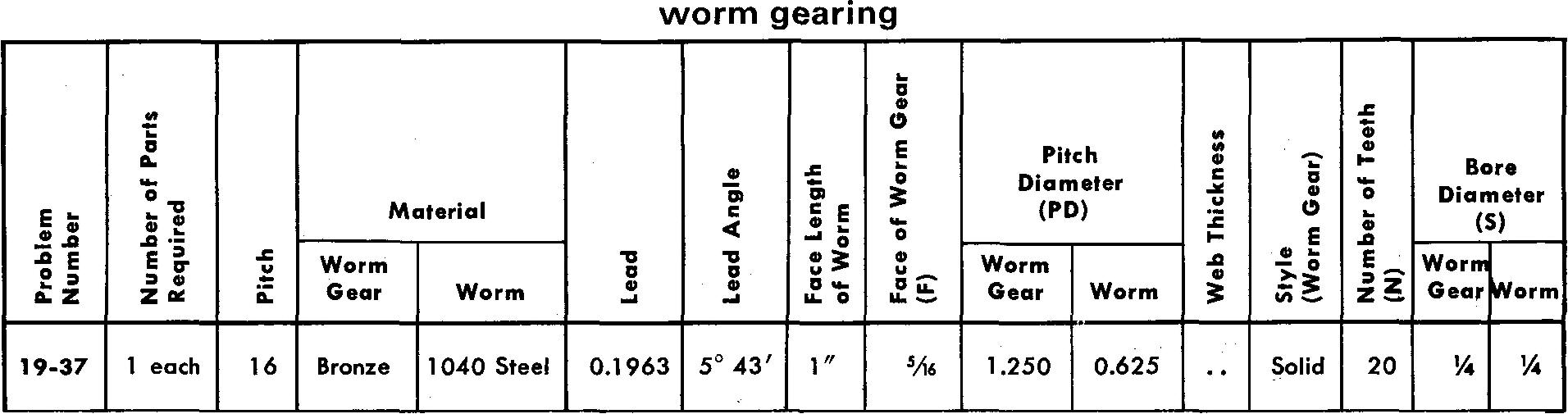

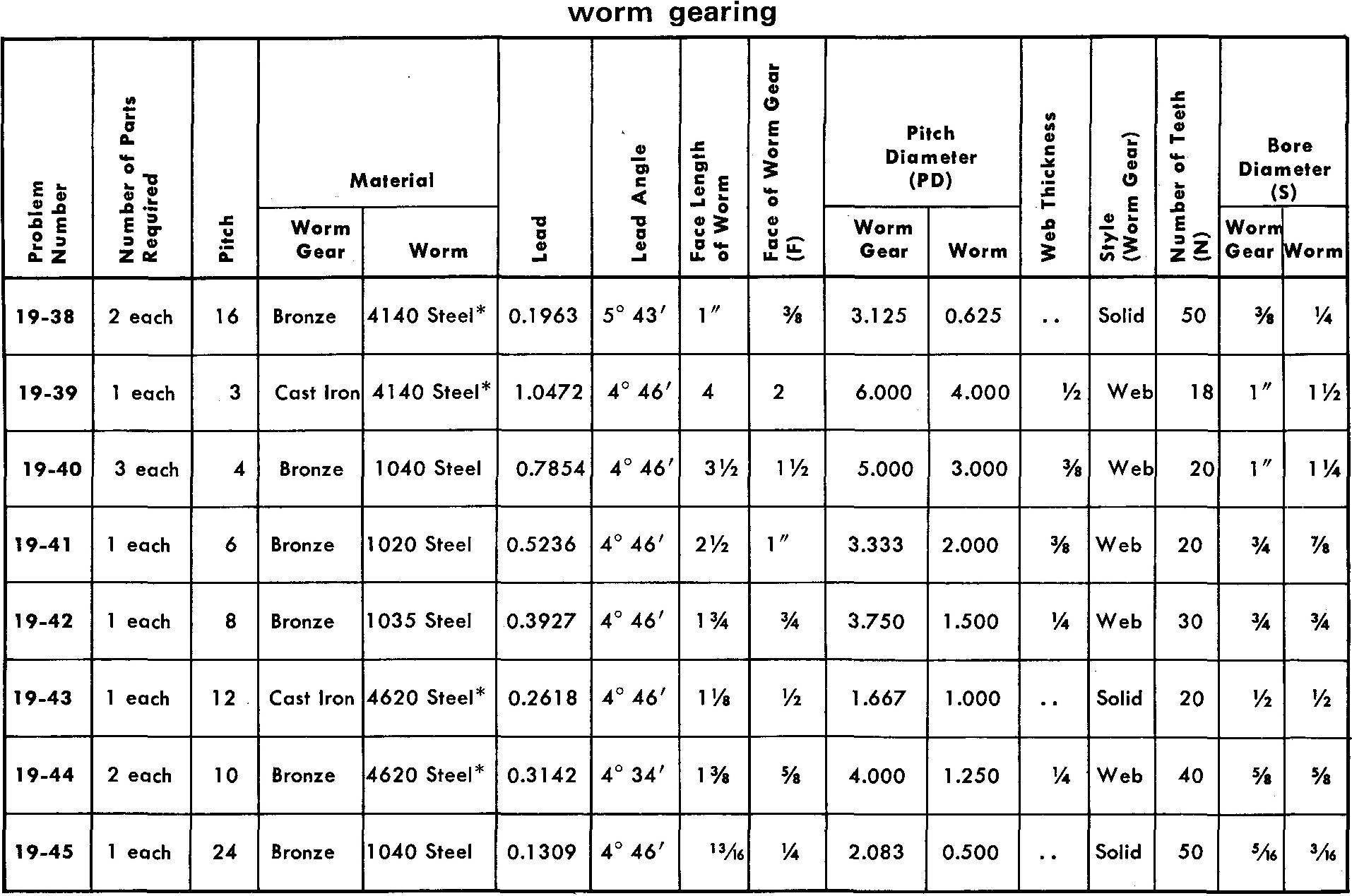

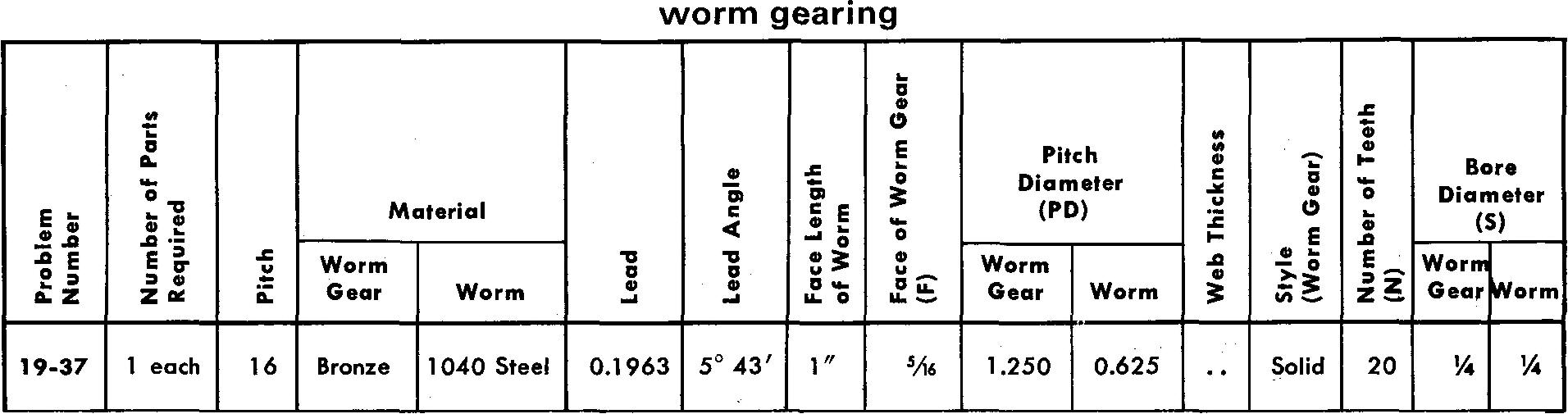

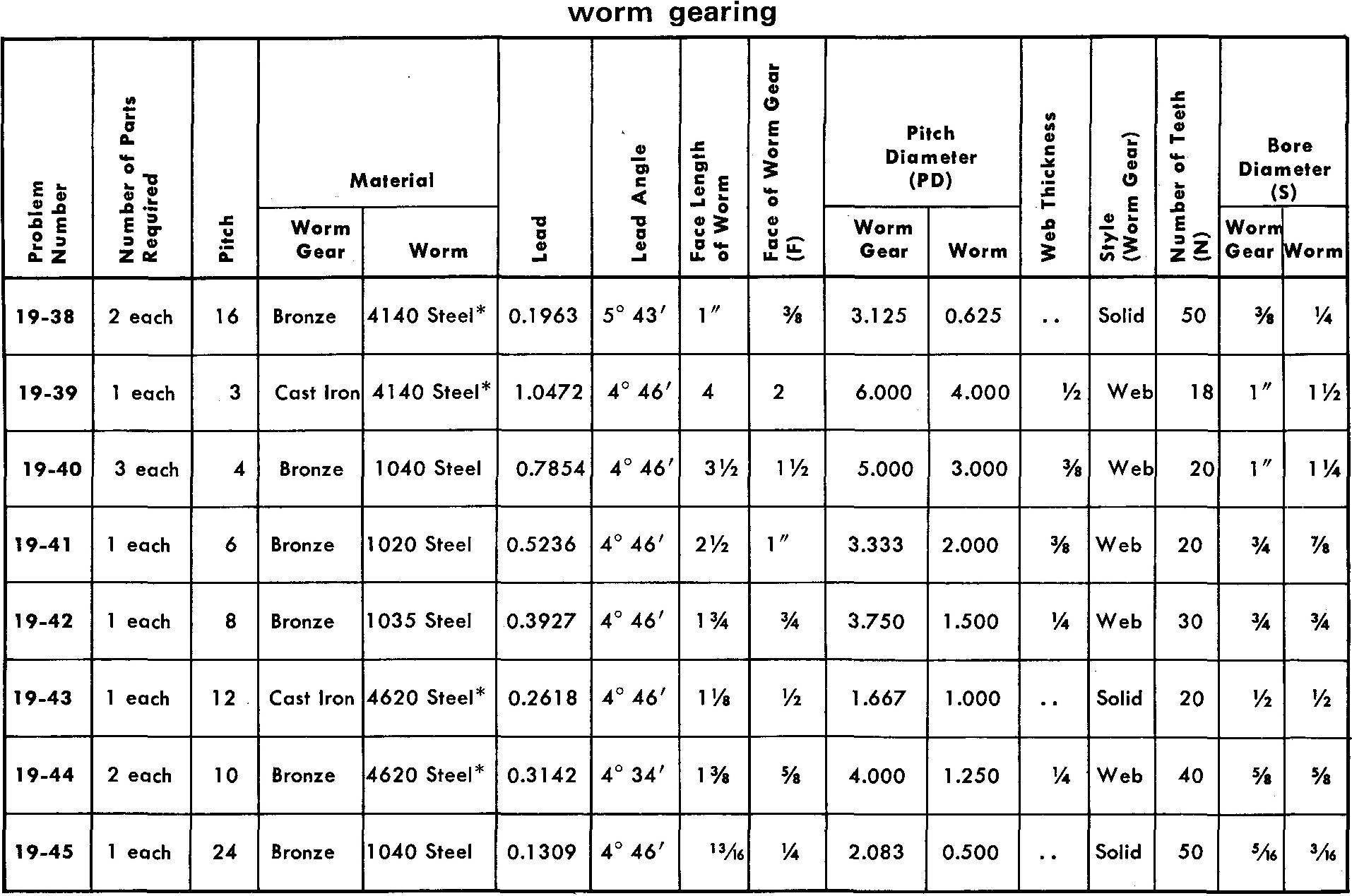

Problèmes 19-37 à 19-45 :

Engrenage à vis sans fin

Préparez les plans de détail ou

d'assemblage assignés par votre instructeur, conformément aux spécifications

indiquées. Consultez les figures 19-23 et 19-24 pour les calculs.

Les vis sans fin identifiées

par un astérisque (*) dans le tableau doivent être traitées thermiquement.

L'acier AISI 4140 doit être trempé par induction jusqu'à une dureté Rockwell C

de 48 à 52. L'acier AISI 4620 doit être cémenté en bloc jusqu'à une dureté Shore

Sceleroscope de 68 à 75.

Estimez toutes les dimensions

omises.

Des clavettes doivent être

installées pour les engrenages et les vis sans fin ayant un alésage de 1/2 pouce

ou plus. Les engrenages et les vis sans fin ayant un alésage inférieur à 1/2

pouce doivent être équipés de moyeux pour l'installation de vis sans tête.

L'angle de pression est de

14,5°.