1. Soudage autogène et brasage.

Soudage - Partie 1

De tous les procédés de base, le soudage est probablement le plus important, autant en grande série (carrosseries...) qu'en pièce unitaire (cuve de centrale...).

I - Généralités et définitions

Souder : c'est assembler de façon permanente deux ou plusieurs pièces, tout en assurant entre elles la continuité de la matière.

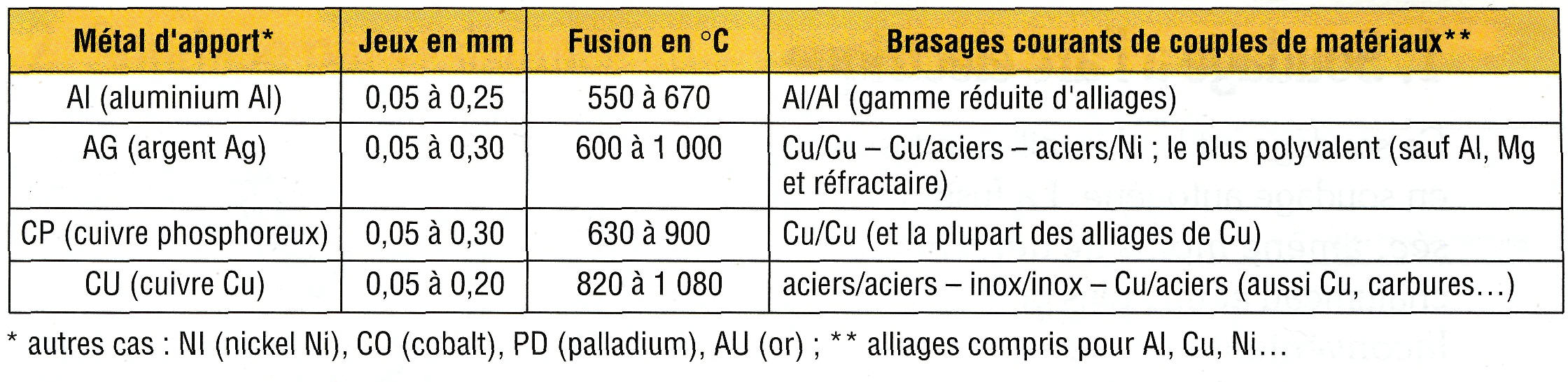

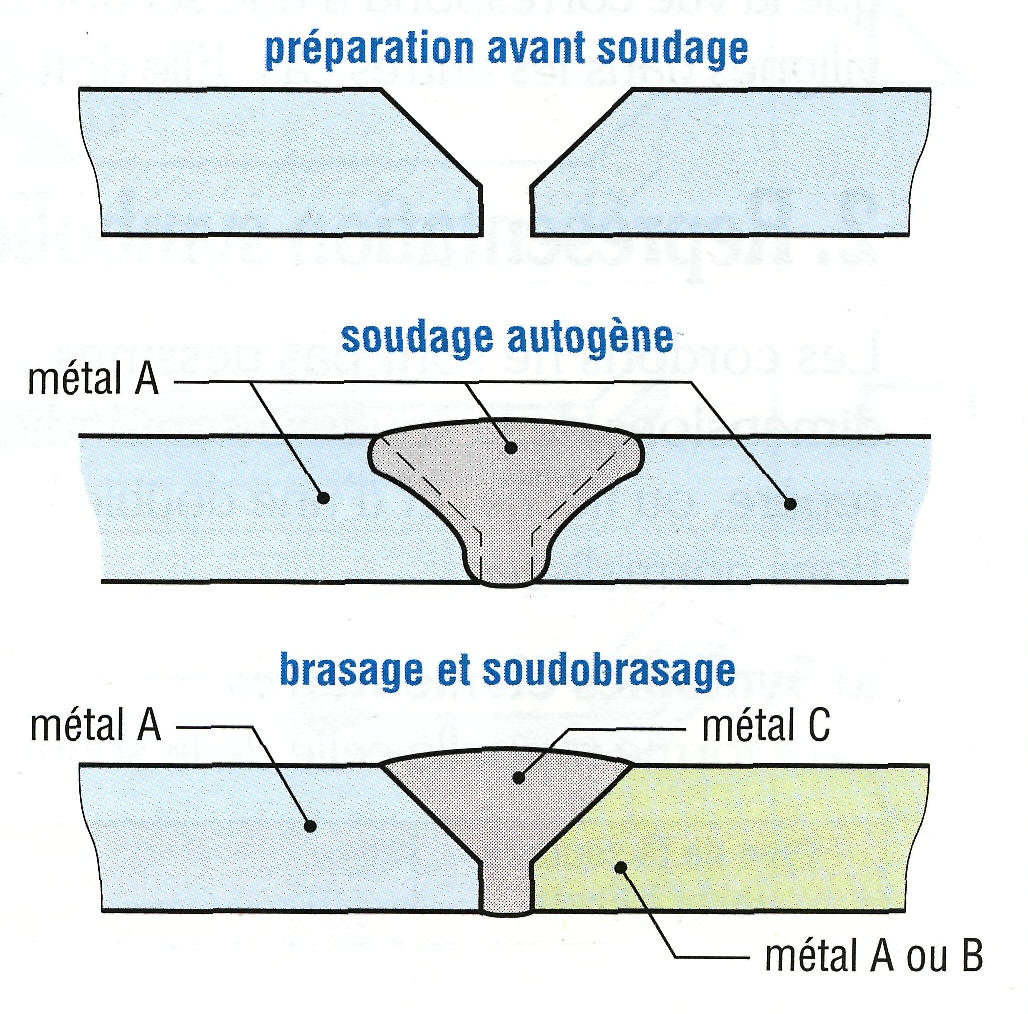

Soudage autogène : les pièces à assembler, de même nature ou de composition voisine, participent à la constitution du joint ou du cordon de soudure. L'assemblage est dit homogène, c'est-à-dire « fait du même métal ».

Brasage et soudobrasage : l'assemblage est hétérogène ; la formation du joint ou cordon est assurée par la seule intervention du métal d'apport qui agit comme une colle. La température de fusion du métal d'apport est inférieure à celle des matériaux à souder qui peuvent être de natures différentes.

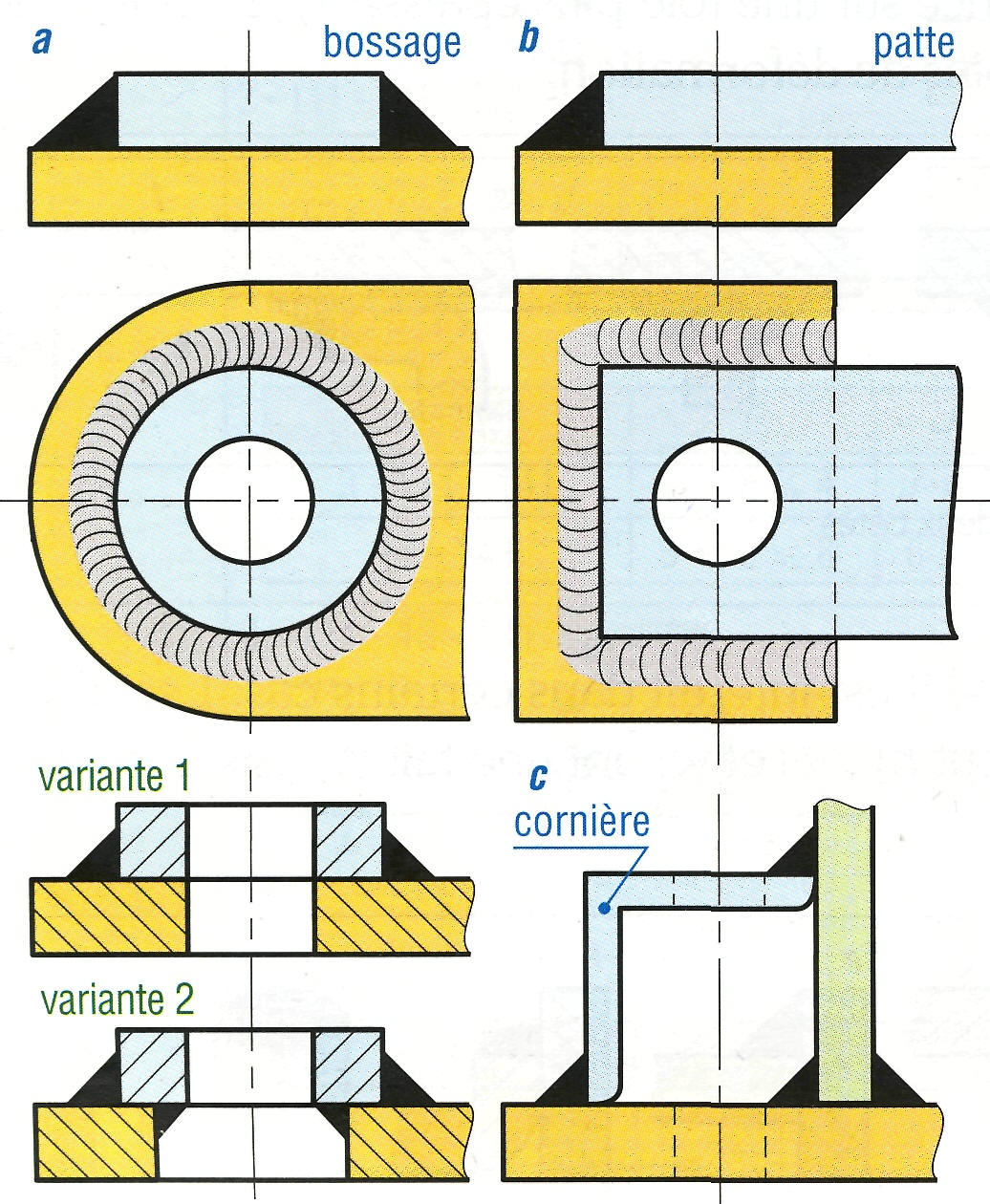

1. Soudage autogène et brasage.

II - Représentation normalisée des soudures

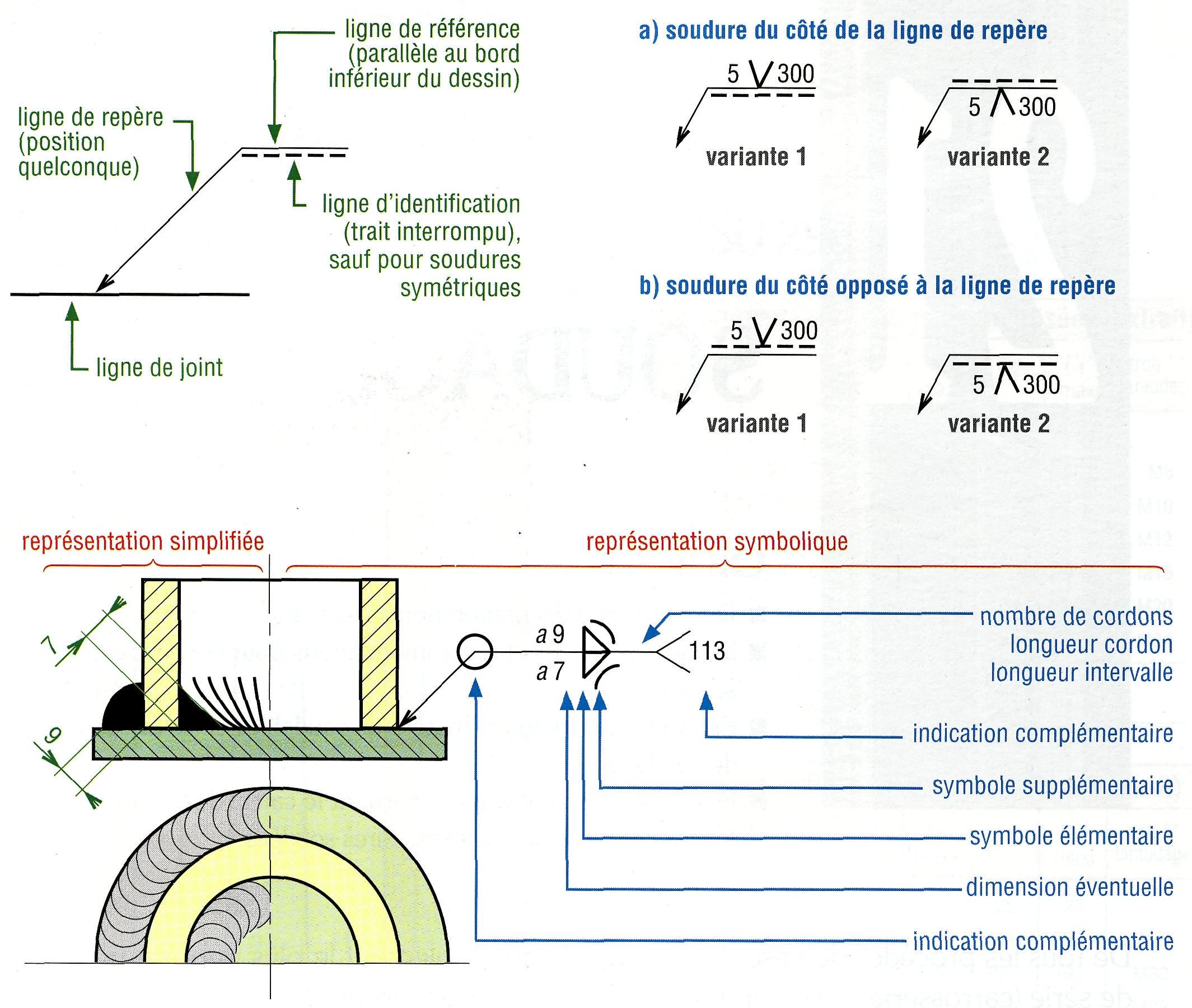

Sur les dessins, on peut choisir une représentation simplifiée ou une représentation symbolique NF EN 22553 (ISO 2553) à préférer pour les définitions.

2. Représentations simplifiée et symbolique des soudures.

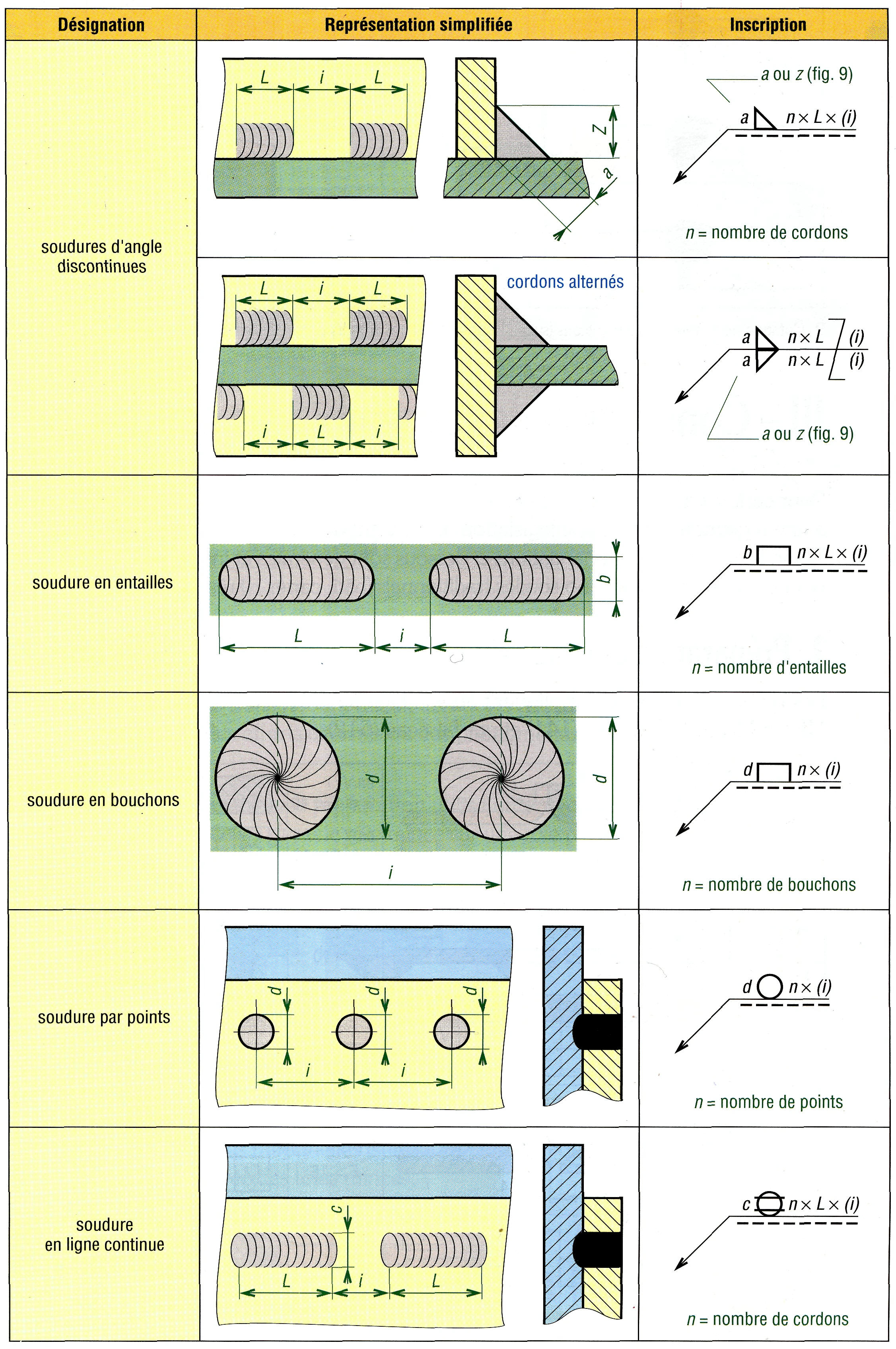

1. Représentation simplifiée

Utilisant peu de symboles, elle est réalisée à partir de triangles ou de vés noircis chaque fois que la vue correspond à une section droite du cordon et par une succession de petits traits curvilignes dans les autres cas. Elle doit être réservée aux applications simples.

2. Représentation symbolique, normes internationales

Les cordons ne sont pas dessinés ; seule la ligne du joint est représentée. La forme et les dimensions de la soudure sont indiquées sous forme d'une cotation composée d'une ligne repère, ou flèche, et d'une double ligne de référence portant une série de symboles et indications normalisées.

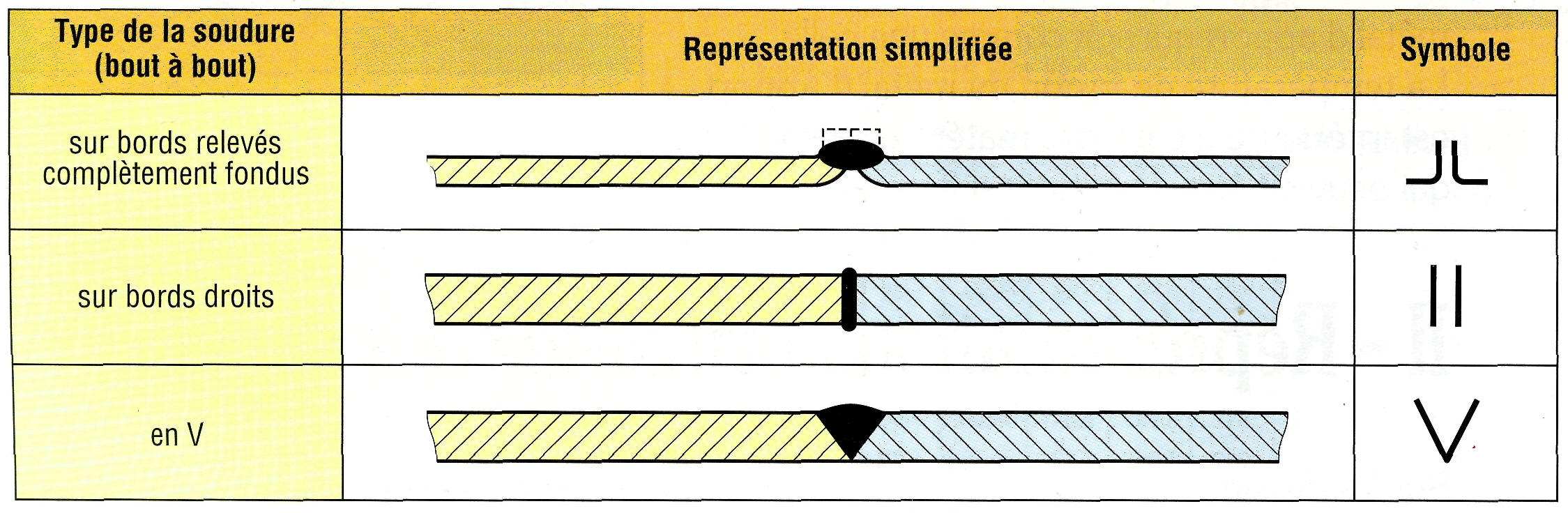

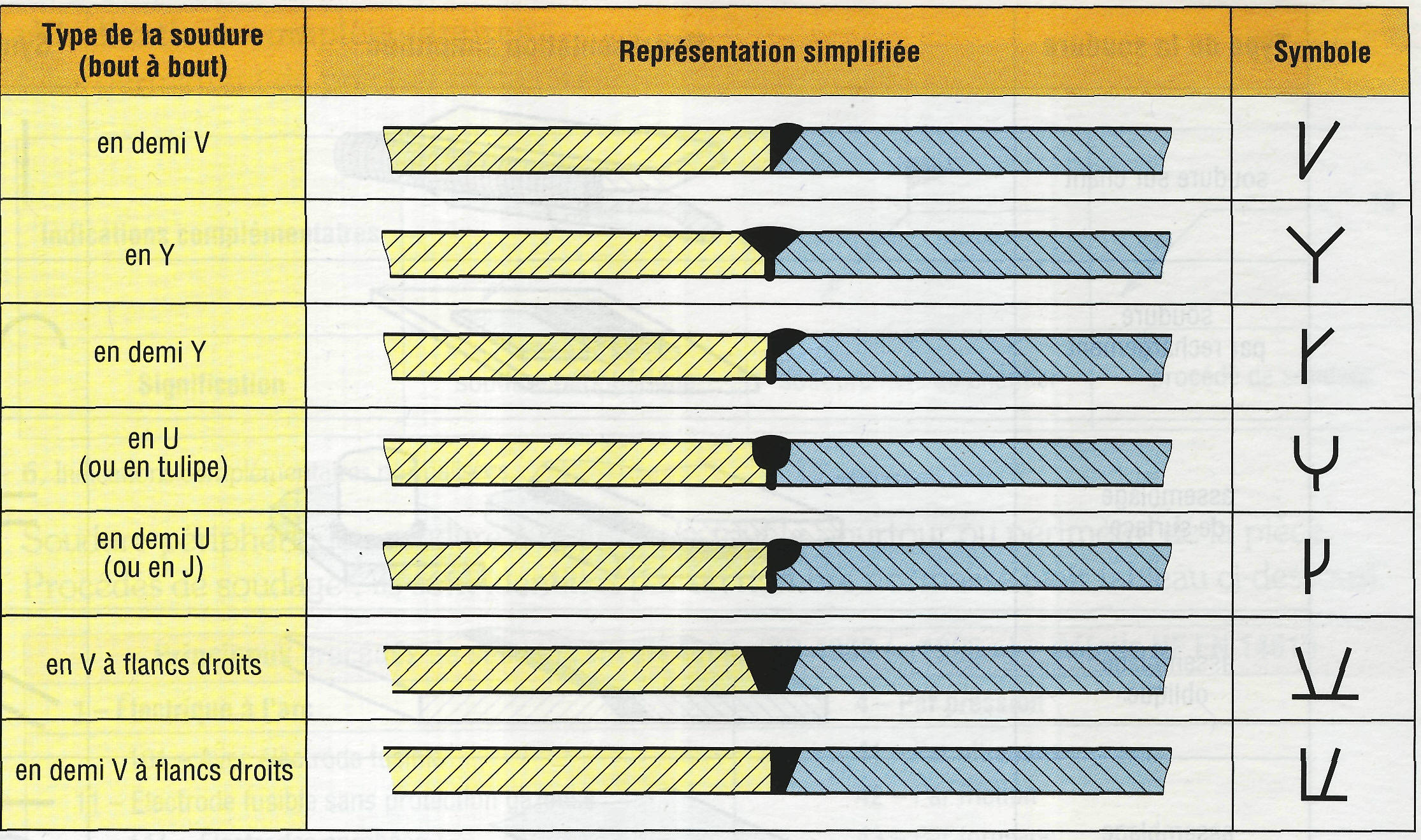

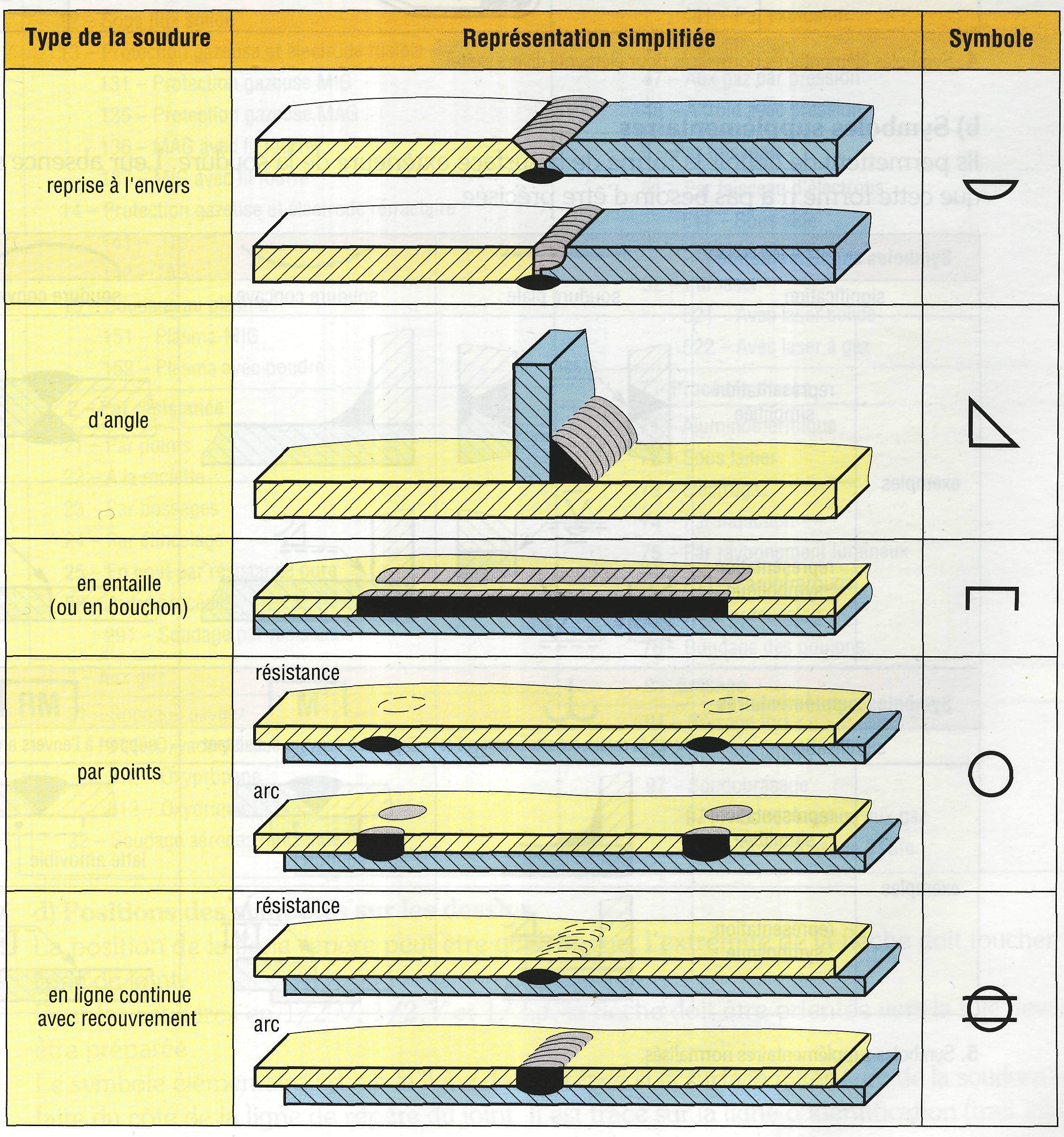

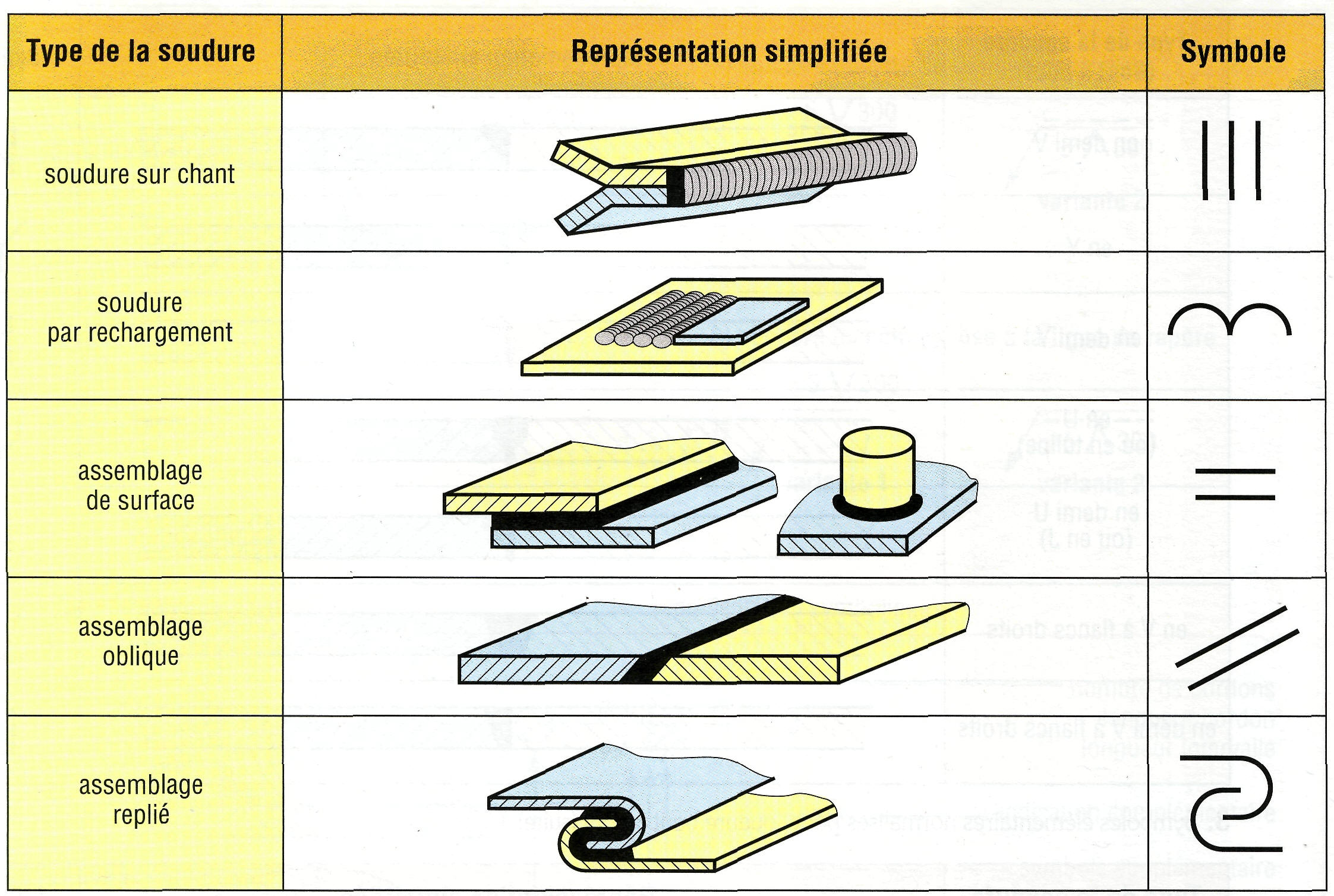

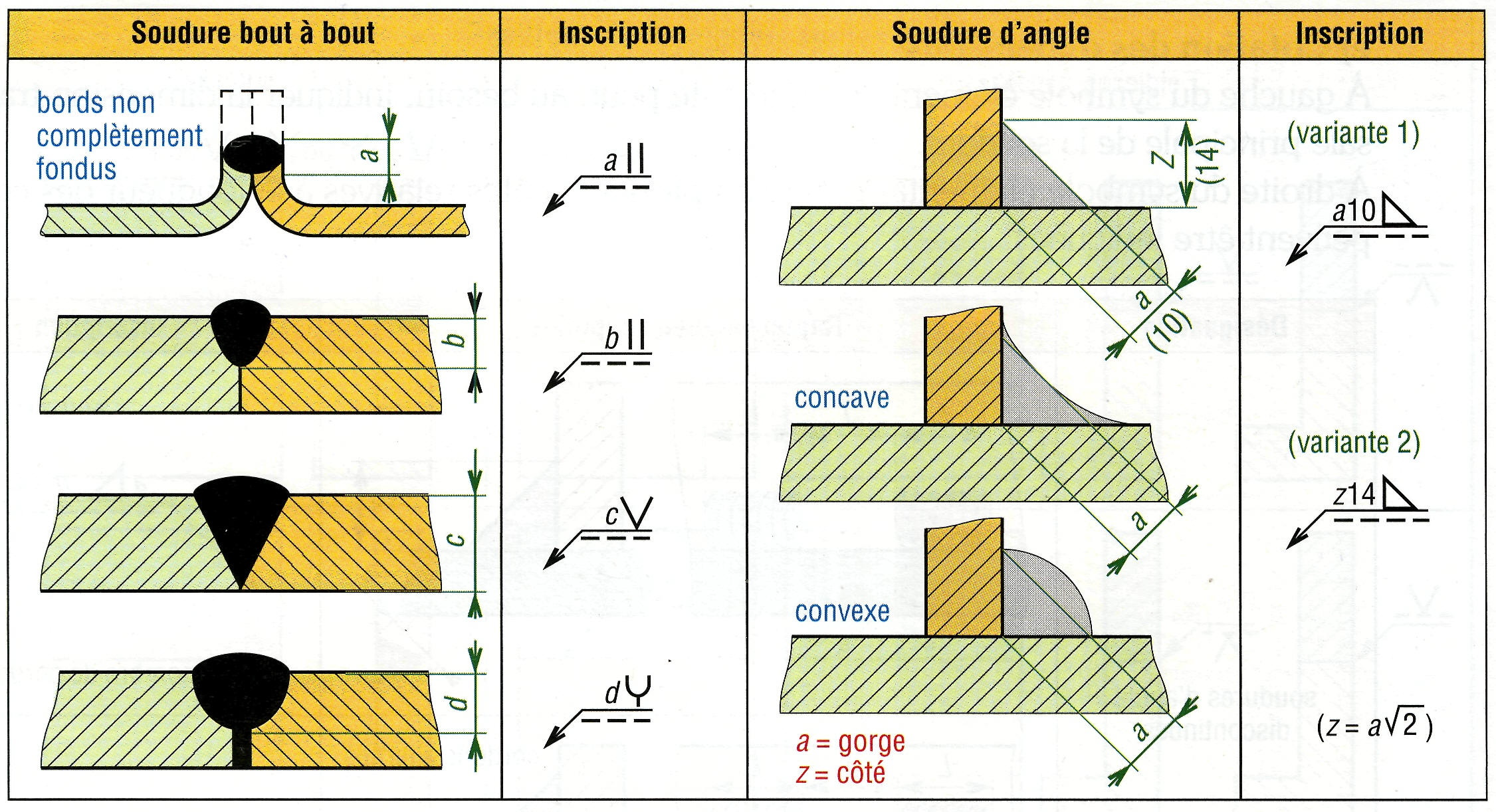

a) Symboles élémentaires

Leur forme rappelle celle de la soudure et ne préjuge pas du procédé de soudage utilisé.

3. Symboles élémentaires normalisés pour soudure bout à bout.

4. Symboles élémentaires normalisés pour éléments divers.

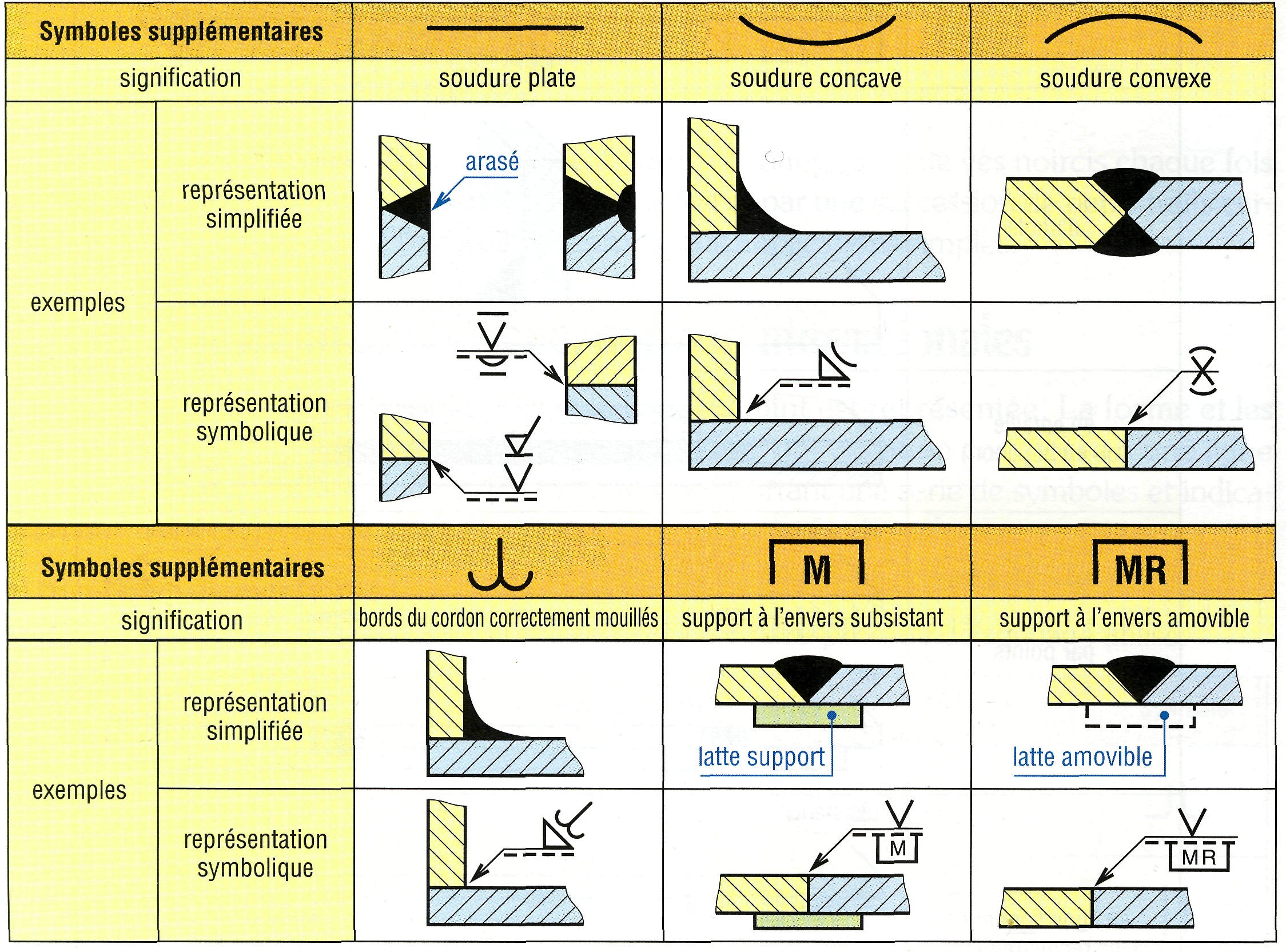

b) Symboles supplémentaires

Ils permettent de définir la forme de la surface extérieure de la soudure. Leur absence signifie que cette forme n'a pas besoin d'être précisée.

5. Symboles supplémentaires normalisés.

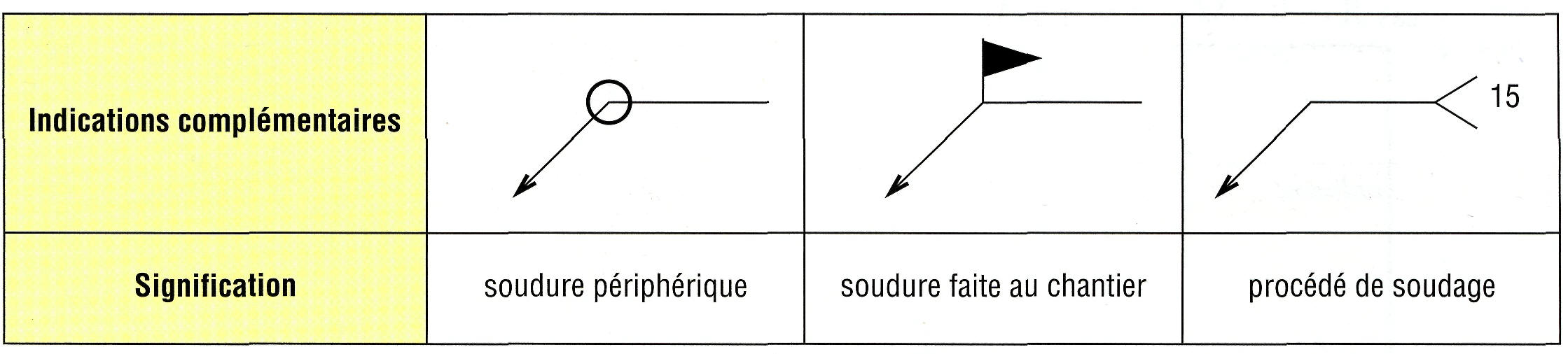

c) Indications complémentaires

Elles permettent de préciser certains éléments nécessaires.

6. Indications complémentaires normalisées.

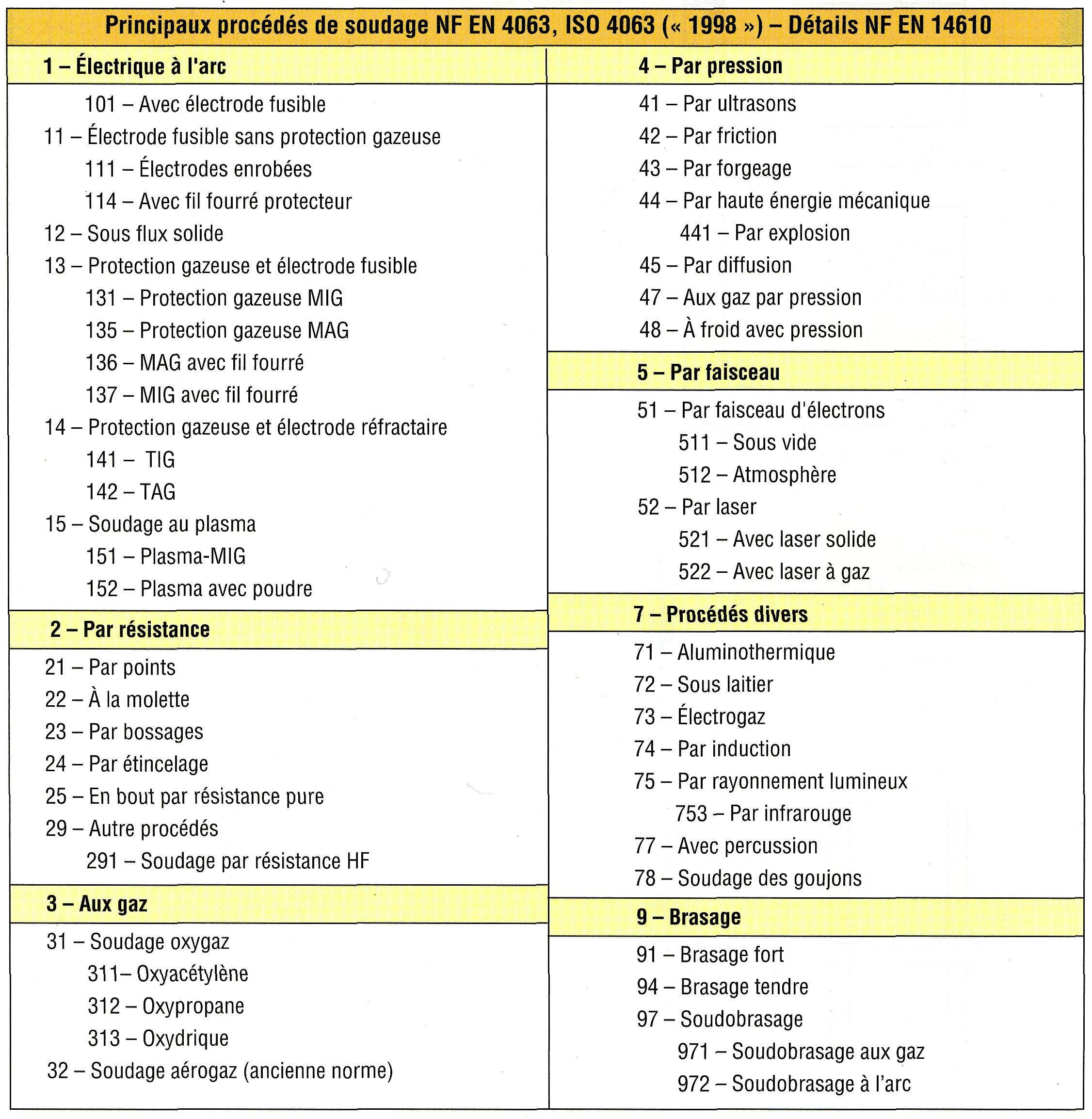

Soudure périphérique : soudure à réaliser sur tout le pourtour ou périmètre de la pièce. Procédés de soudage : ils sont identifiés par un nombre normalisé (voir tableau ci-dessous).

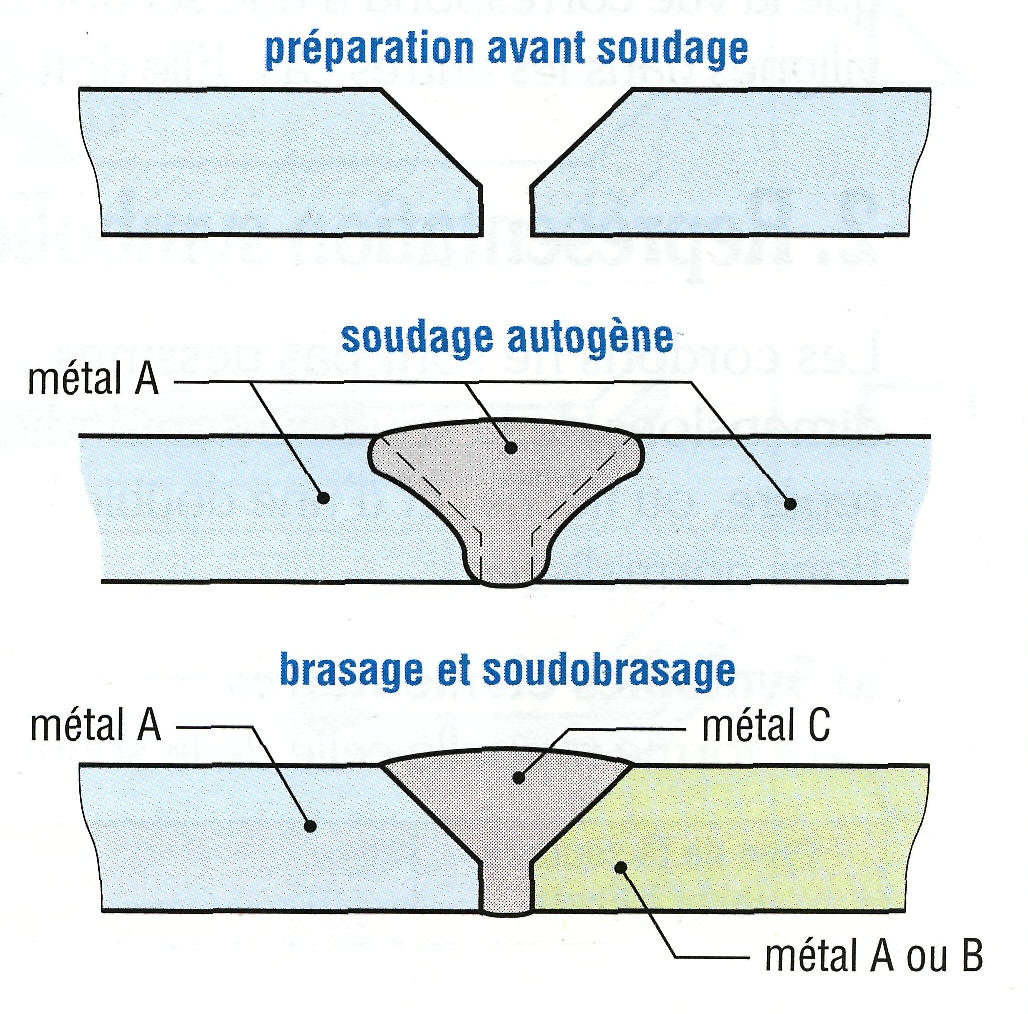

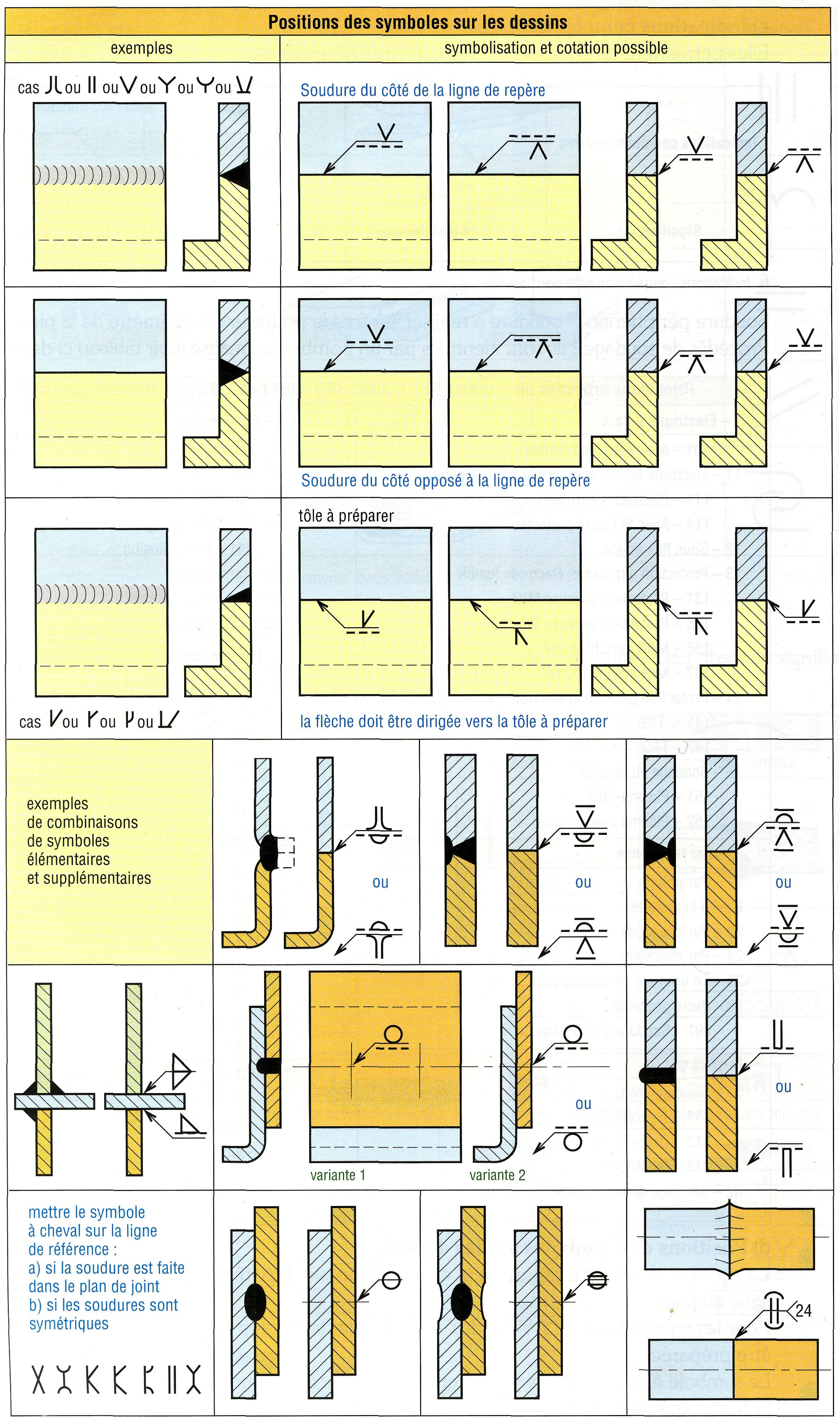

d) Positions des symboles sur les dessins

La position de la ligne repère peut être quelconque, l'extrémité de la flèche doit toucher la ligne du joint.

Pour les soudures en 1/2. V, 1/2. Y et 1/2.J, la flèche doit être orientée vers la tôle devant être préparée.

Le symbole élémentaire est sur la ligne de référence si la surface extérieure de la soudure est faite du côté de la ligne de repère du joint. Il est tracé sur la ligne d'identification (trait interrompu) si la soudure est de l'autre côté.

7. Positions des symboles sur les dessins (exemples).

e) Cotation des dimensions

À gauche du symbole élémentaire, une cote peut, au besoin, indiquer la dimension transversale principale de la soudure.

A droite du symbole élémentaire, une ou plusieurs cotes relatives à la longueur des cordons peuvent être indiquées.

8. Cotation normalisée des dimensions.

9. Cotation normalisée des dimensions (suite).

Pour les soudures d angle utiliser les lettres a et z

III - Conception des assemblages soudés

Pour certains appareils, sous pression, sous haute température..., les soudures sont soumises à une réglementation et une législation. Il convient donc de s'y reporter.

Les indications et recommandations ci-dessous sont générales et indicatives. Elles sont utilisables pour des ensembles mécano-soudés traditionnels (bâti, carter...) réalisés en soudage à l'arc.

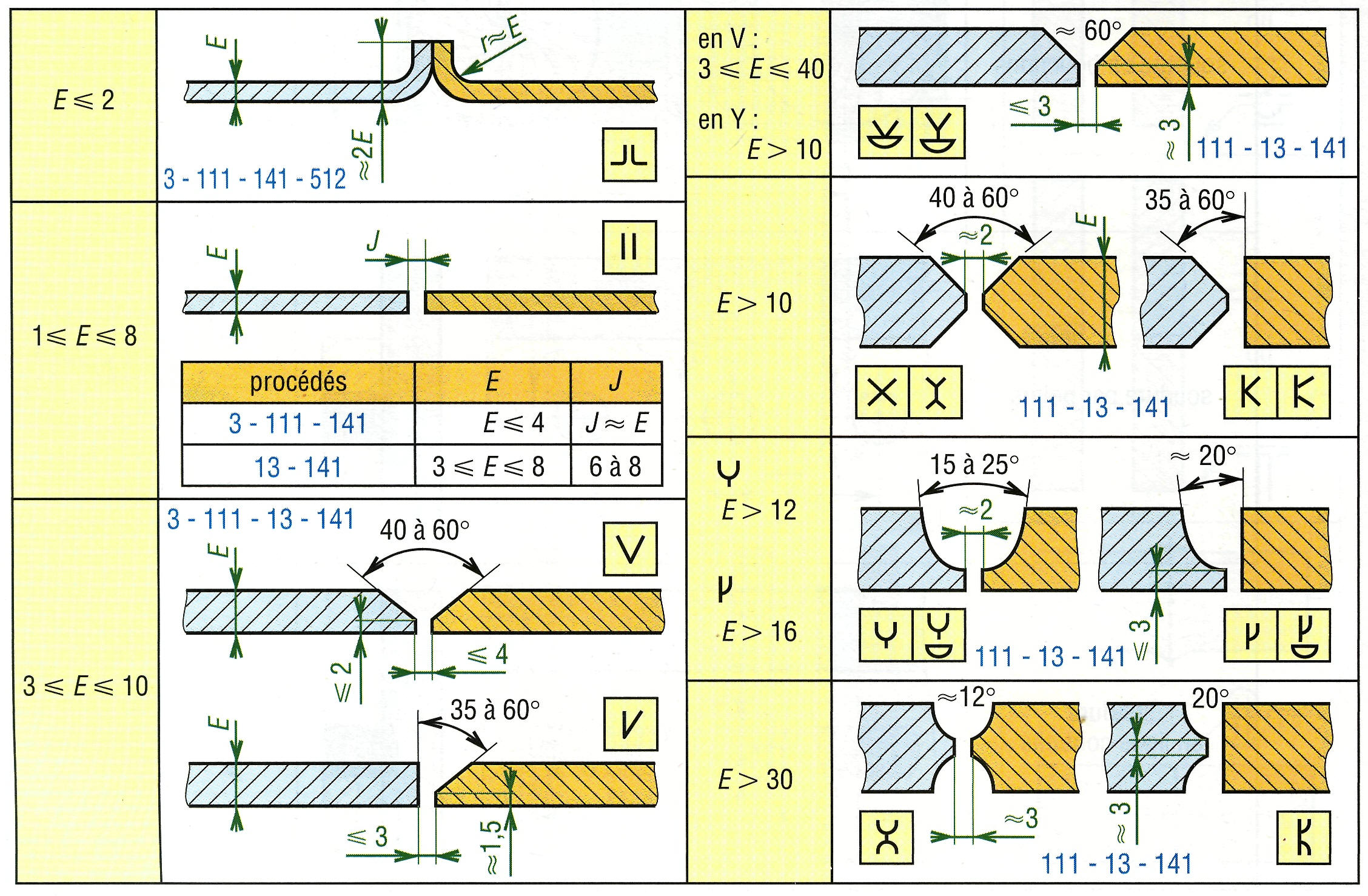

1. Préparation et forme du cordon - NF EN ISO 9692-1

Les recommandations s'appliquent au soudage à l'arc avec électrodes enrobées (111), aux MIG et MAG (13), au TIG (141) et par faisceau (512).

10. Travail de préparation en fonction de l'épaisseur à souder

(Extrait NF EN ISO 9692-1).

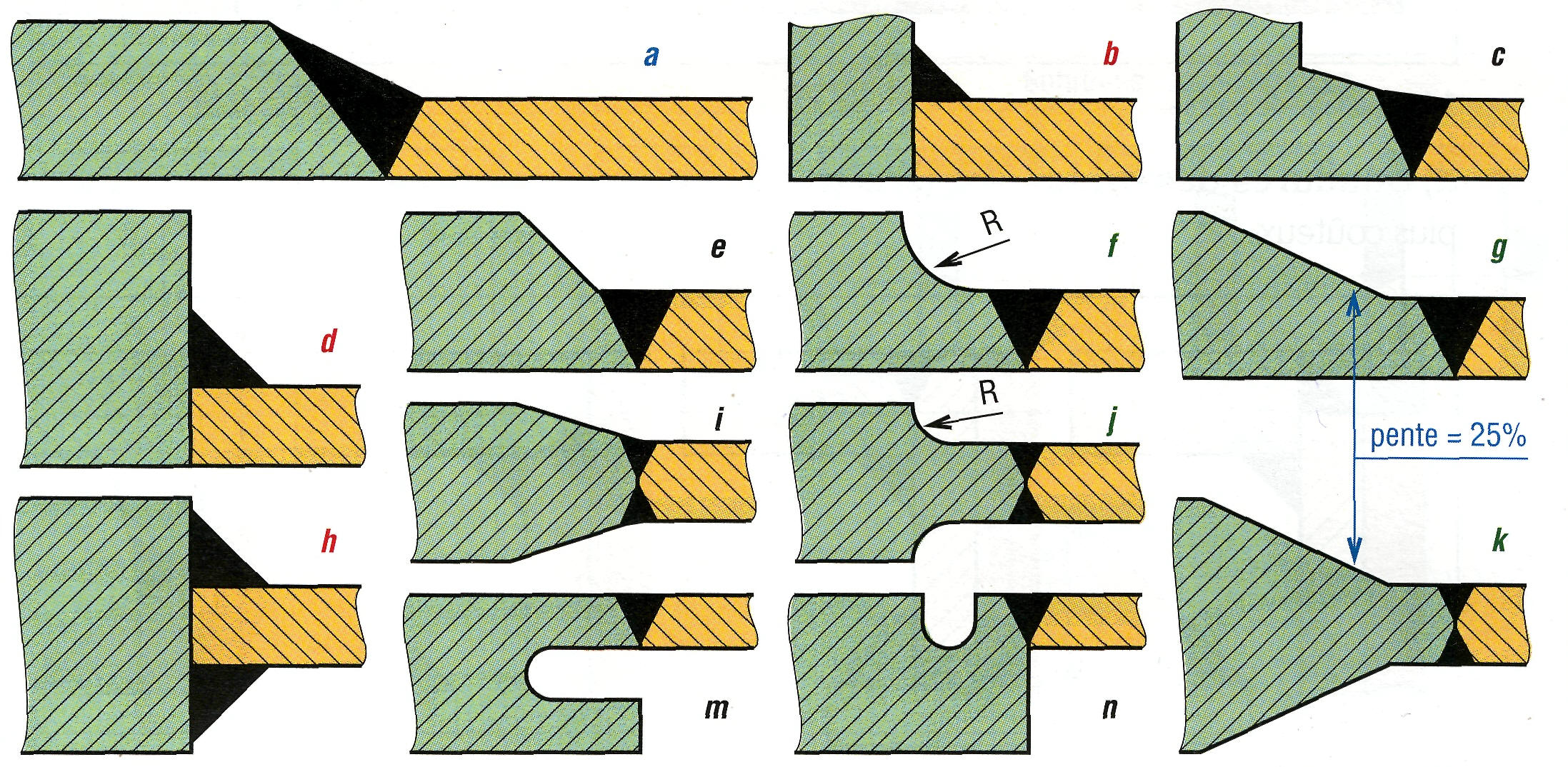

2. Assemblages entre pièces d'épaisseurs différentes

En règle générale, il faut s'efforcer de réduire les différences entre épaisseurs.

L'assemblage (a) convient aux épaisseurs peu différentes. Les assemblages (b), (d) et (h), réalisables à l'arc, ne sont souhaitables qu'en présence de charges statiques, ; ils engendrent des concentrations de contraintes.

S'il existe des efforts alternés ou des phénomènes de fatigue, utiliser les assemblages des autres types : (f), (g), (j) et (k) sont les plus performants mais aussi les plus coûteux.

Les assemblages (f), (j), (m) et (n) permettent de souder des épaisseurs très inégales.

11. Préparations et soudures usuelles entre pièces d'épaisseurs différentes.

3. Soudures en angle

Les cordons concaves transmettent mieux les efforts que les cordons convexes. Ils sont à préférer lorsqu'il existe des efforts alternés ou des phénomènes de fatigue.

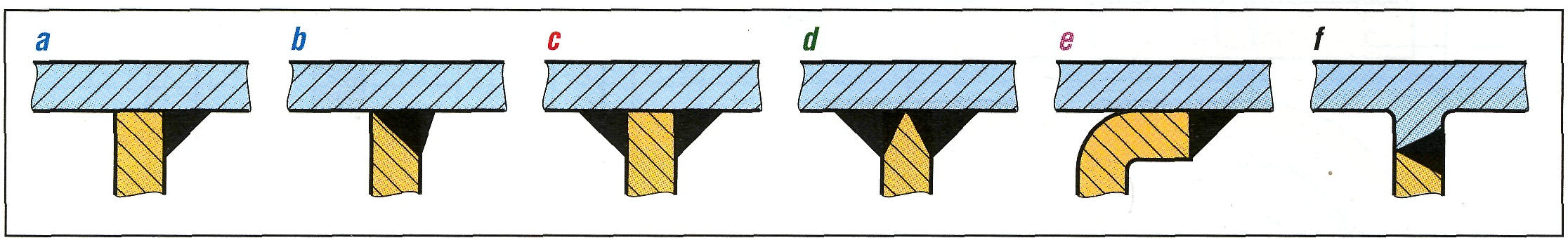

a) Soudures en T

Les assemblages (a) et (b) avec préparation utilise un seul cordon, (c) est bon et (d) est le plus résistant, (e) permet de souder une tôle mince sur une tôle plus épaisse. (f) utilisant une soudure bout à bout est celui qui engendre le moins de déformation.

12. Soudures en angle ou en T. Pour c et d, soudage des deux côtés.

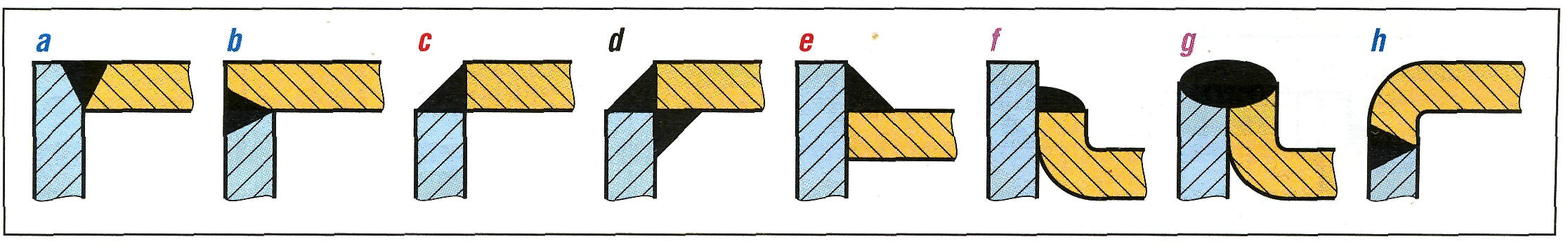

b) Soudures en L

L'assemblage en L est relativement fragile ; il est interdit dans certains cas. Les préparations (a), (b) et (h) sont les plus rationnelles (surtout h) ; (c) et (e) ont une faible résistance en flexion ; (f) et (g) sont utilisés avec des tôles minces.

13. Soudures en angle ou en L. Pour d soudage des deux côtés.

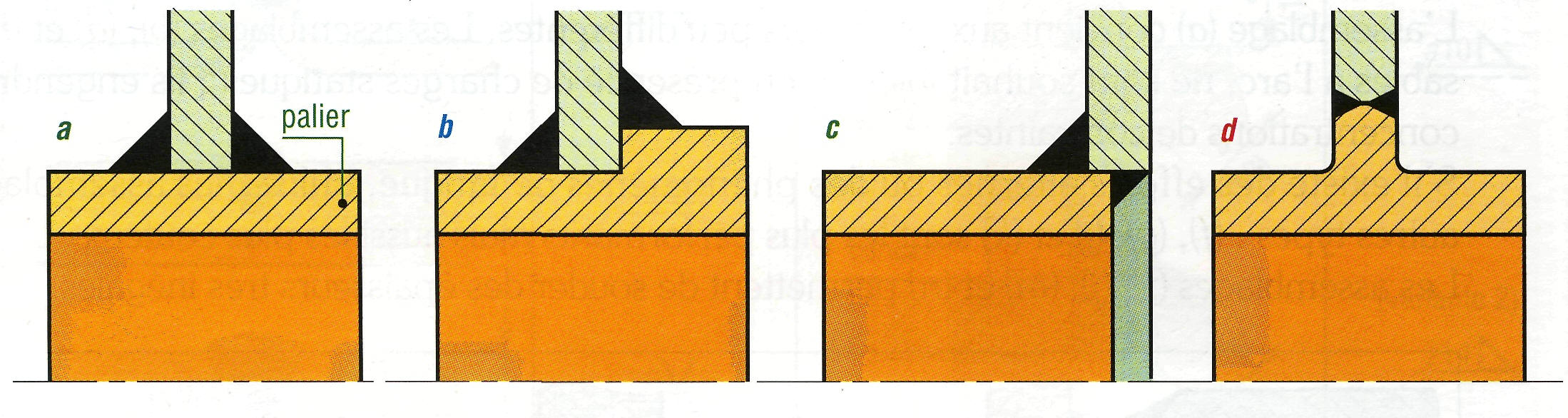

c) Soudures des paliers :

(a) et (c) sont les plus

simples ;

(b) simplifie la fabrication ;

(d) meilleure en fatigue exige une pièce moulée.

14. Soudage de paliers.

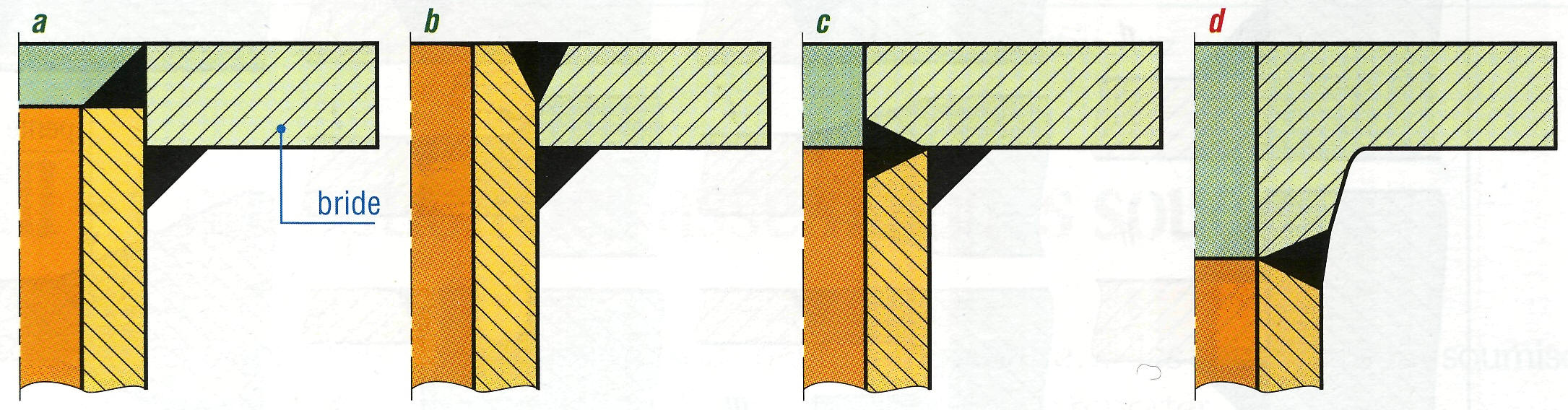

d) Soudures des brides :

(a), (b) et (c) ont une bonne résistance ; (d) est encore meilleure, mais plus coûteux.

15. Soudage de brides.

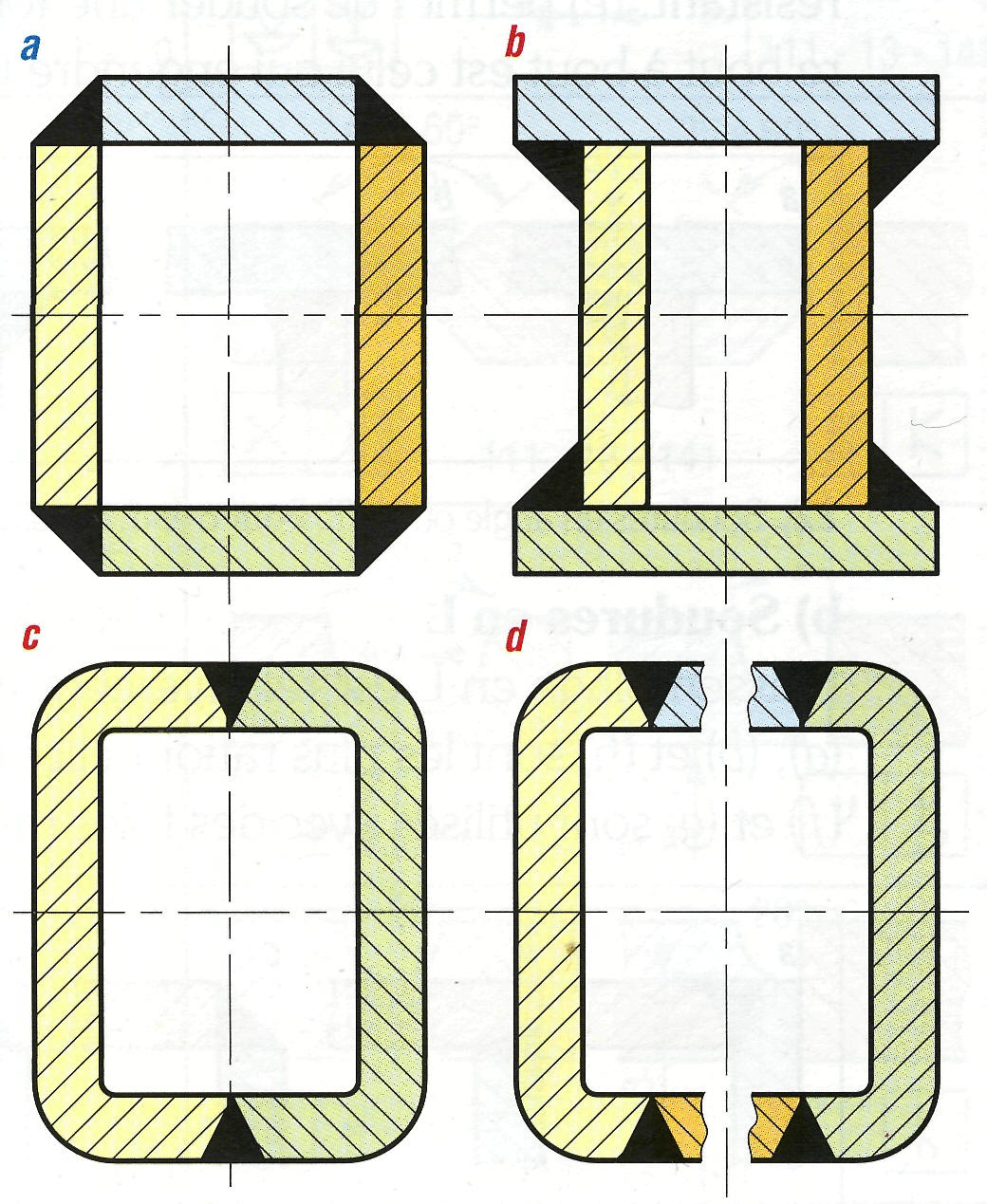

4. Renforcements

Les bâtis et les éléments peuvent être aisément renforcés avec des plats, ronds ou profilés divers soudés directement sur la structure.

Les formes en caisson, simple ou multiple, permettent une plus grande rigidité. Les solutions (b), (c) et (d) sont à préférer ; (c) et (d) sont les plus résistantes et les plus esthétiques. Dans tous les cas, prévoir une disposition symétrique des cordons.

|

|

| 16. Exemples de renforcements. | 17. Formes en caisson. |

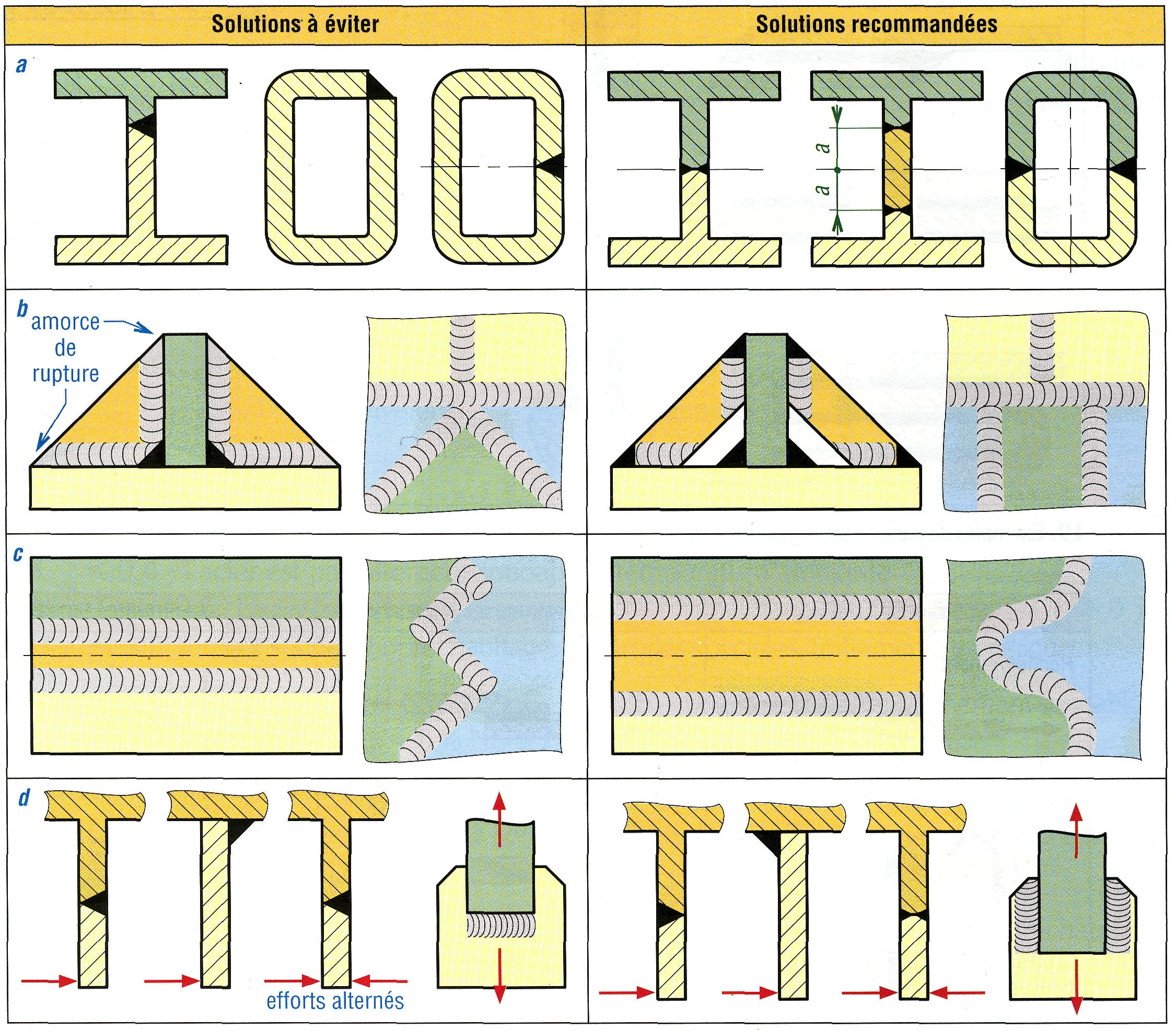

5. Recommandations et suggestions

- Mettre les cordons dans les plans neutres et les disposer symétriquement pour éviter les déformations. Penser au retrait après soudage (fig. 18 a).

- Éviter les croisements de cordons (fig. 18 b).

- Éviter les angles vifs et les cordons trop rapprochés (fig. 18 c).

- Disposer et choisir les cordons en fonction des efforts exercés (fig. 18 d).

- Éviter l'usinage des cordons et prévoir des surépaisseurs.

- Simplifier les solutions, diminuer le nombre de pièces et de cordons, utiliser le pliage quand c'est possible.

- Pour les éléments secondaires (patte annexe...) préférer le boulonnage au soudage.

18. Recommandations et suggestions.

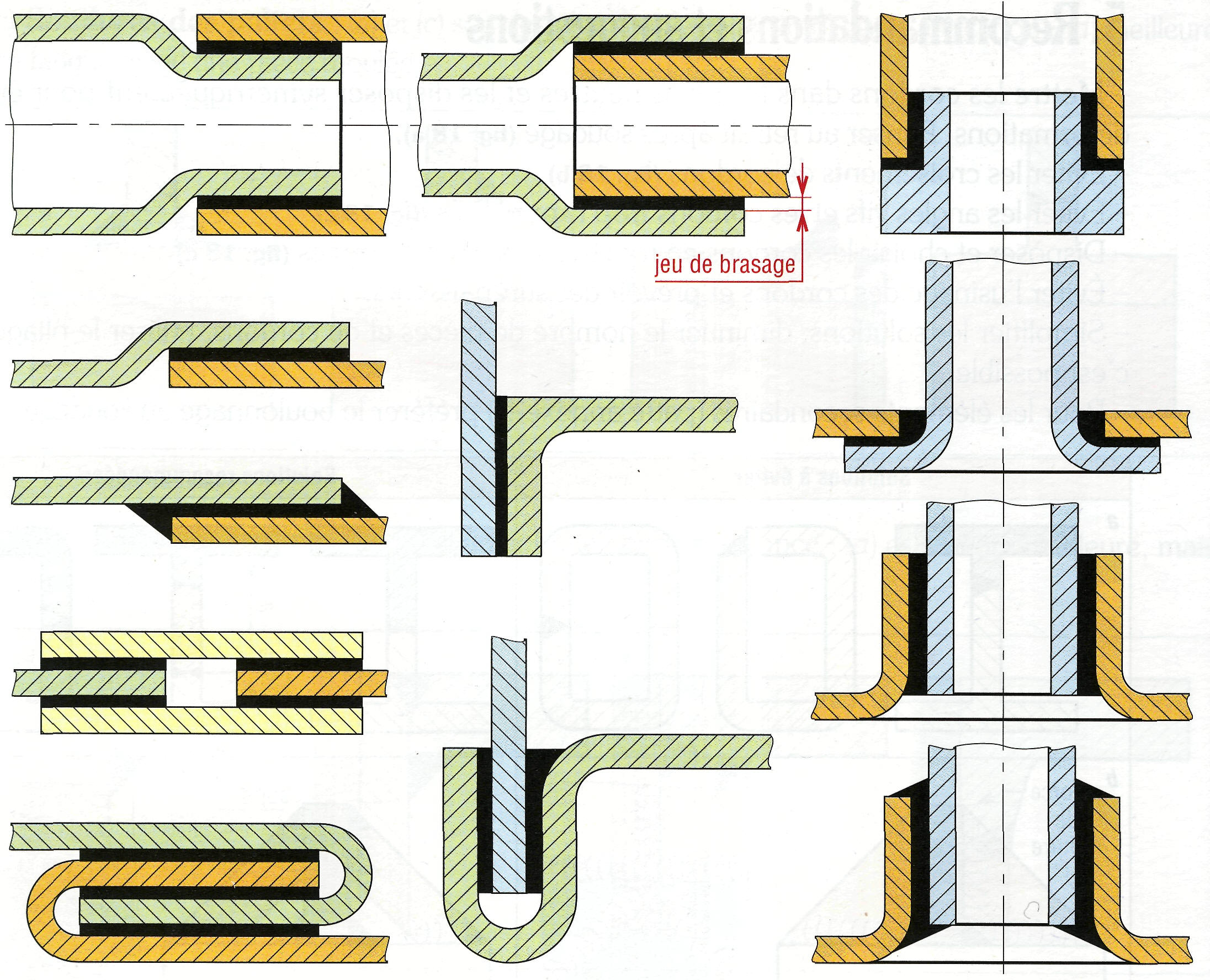

6. Conception dans le cas du brasage et du soudobrasage

Le brasage tendre est réalisé à moins de 400 °C (métal d'apport : plomb + étain, étain + argent), le brasage fort à plus de 450 °C (alliages d'argent, de cuivre, d'aluminium). Dans les deux cas, les pièces à assembler sont chauffées. Détails : Guide d'application NF EN 14234.

En soudobrasage, les pièces à assembler ne sont pas chauffées et les températures de soudage varient de 600 °C à 900 °C. Métaux d'apport : alliages de cuivre, d'argent, d'aluminium... Les caractéristiques mécaniques du joint sont moins bonnes que dans le cas d'un joint homogène (soudage autogène).

Le brasage est très tributaire de l'écoulement par capillarité du métal d'apport fondu entre les pièces séparées par un jeu étroit. Le métal d'apport doit avoir une température de fusion inférieure à celle des pièces à braser. Les assemblages par recouvrement, plus faciles à fabriquer et plus résistants, sont plus utilisés que les assemblages bout à bout.

19. Exemples de joints brasés également utilisables en collage.

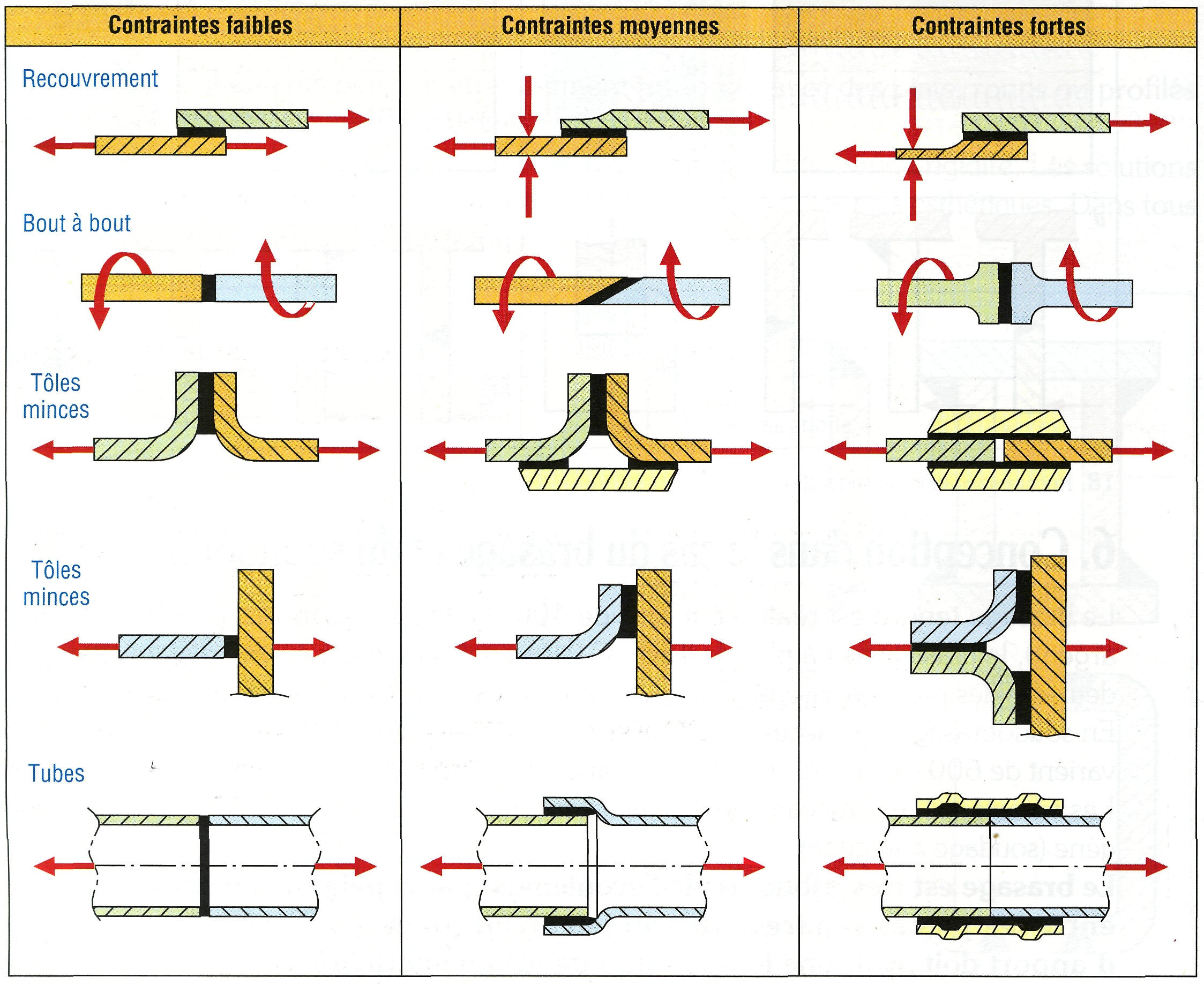

20. Joints brasés : variantes de conception suivant contraintes de service

(extrait NF EN 14324).