Stucco de ciment portland

Le stucco (1) et le crépi de ciment sont aujourd'hui le revêtement de murs extérieurs et intérieurs qui répond le mieux à toutes les exigences de la construction moderne quant à la durée, à l'apparence et à la solidité.

(1) — Le stuc est un mortier de chaux et de poudre de marbre, ou encore un gâchage de plâtre avec une eau gommeuse ou gélatinée. Le staff est un plâtre armé de niasse de jute.

Pour cela, il faut que chacun de ces matériaux soit appliqué conformément à toutes les exigences du métier de plâtrier.

Ces produits sont à base de ciment Portland.

Ils résistent au feu. Ils ont la plasticité qui les rend faciles d'application par le plâtrier. Ils durcissent assez lentement pour qu'on puisse leur donner un fini approprié aux besoins actuels. Ils sont durables — en fait, ils deviennent plus fermes et plus denses en vieillissant. Enfin leur coût est modéré.

Il est toutefois important de se rappeler que les méthodes communément employées pour poser d'autres matériaux qui servent à crépir les murs ne s'appliquent pas au stucco et au crépi de ciment Portland.

En effet, le ciment lui-même diffère grandement des autres ingrédients tels que la chaux, le plâtre et la magnésite qui sont habituellement employés pour crépir les murs.

MATÉRIAUX

Le stucco de ciment est composé de ciment, d'un agrégat et d'eau. Les autres matériaux dont on peut avoir besoin comprennent:

1° Un pigment minéral qui sert à donner au stucco la couleur désirée ;

2° du crin ou de la fibre qui seront incorporés à la couche préliminaire qui s'applique aux surfaces devant être crépies,

et 3° des" ingrédients plastiques pour rendre la composition plus malléable au besoin.

Le ciment

Le ciment Portland doit répondre aux spécifications courantes de l'American Society for Testing Materials.

L'agrégat

L'agrégat doit être du sable naturel propre, de la poussière de pierre ou du mâchefer, exempts de glaise, d'argile, de sels solubles et de matières végétales; de plus, cet agrégat devra être conforme aux spécifications que voici :

Passant au sas n° 4 — 100%

Passant au sas n° 8 — 80 à 98%

Passant au sas n° 16 — 60 à 90%

Passant

au sas n° 30 — 35 à 70%

Passant au sas n° 50 — 10 à 30%

Passant au sas

n° 100 — Pas plus que 10%

Comme dans tout autre genre de travail où il entre du béton, on ne saurait trop insister sur l'importance d'un bon tamisage de l'agrégat qui doit servir pour le stucco de ciment.

Plus l'agrégat des couches de base (préliminaire et intermédiaire) sera gros, d'après le classement indiqué plus haut, le mieux ce sera.

On doit bien prendre soin de choisir un sable répondant aux exigences de ce classement et qui soit en même temps bien gradé du plus fin au plus gros — sans qu'un excès de particules reste sur le tamis au cours des passages successifs du gravier dans les sas de différents calibres.

Cette précaution s'applique particulièrement au pourcentage des particules retenues au passage dans les sas réguliers des calibres nos 30 et 50.

Lorsque les agrégats que l'on trouve dans la localité contiennent du sable fin en trop petite quantité, il faut les mélanger au sable à mortier disponible afin de donner la teneur requise à l'ensemble de l'agrégat.

Pour les couches de fini, il peut être nécessaire d'employer un agrégat un peu plus fin, mais il ne faut pas oublier que l'extrême finesse de l'agrégat est la principale cause de l'effritement et du craquelage du stucco.

L'agrégat dont on se sert pour obtenir un fini au sable fin des surfaces intérieures crépies ne convient nullement pour le stucco de ciment Portland.

AGENTS PLASTIQUES

A l'exception du ciment, les matériaux employés pour rendre le mortier facile à appliquer sont appelés «agents plastiques».

Ce sont, entre autres, les terres à base de diatomées, l'argile fine, la poudre ou la fibre d'amiante, la chaux hydratée ou le blanc de chaux, etc. — enfin toutes substances dites hydrauliques qui, incorporées au ciment en petites quantités, lui donnent la plasticité voulue en lui permettant d'absorber l'eau.

Certaines catégories de ciments Portland préparées pour servir dans le stucco contiennent la quantité requise de ces agents plastiques finement moulus et qui lui ont été incorporés par le fabricant. L'emploi de ces ciments dispense le plâtrier d'ajouter l'ingrédient au moment d'exécuter son travail.

Lorsque cette catégorie de ciment n'est pas employée et lorsque les ingrédients sont ajoutés au mortier sur les lieux, il faut prendre soin de n'employer que des ingrédients de la meilleure qualité et encore, seulement en minimes quantités.

Employez tout juste la quantité qui rendra le mortier suffisamment malléable. Tout excès de ces ingrédients enlèverait de la force au mortier et augmenterait sa porosité.

L'EAU

N'employez que de l'eau potable, exempte d'huile, d'acide, d'alcali et de matières végétales.

PIGMENTS MINÉRAUX

N'employez que des pigments minéraux de la plus haute qualité pour colorer le stucco. Ces pigments sont très riches en couleur et s'avèrent toujours les plus économiques puisqu'il faut en employer une plus petite proportion pour obtenir l'effet désiré.

N'employez pas de couleur à base d'aniline ni aucune autre teinture organique ou végétale, pas plus, du reste que les autres colorants à mortier ordinaire.

N'incorporez les pigments aux matériaux de la couche de finition sur l'ouvrage que si vous ne pouvez absolument pas obtenir le stucco de ciment Portland tout préparé.

On peut obtenir dans un produit préparé à la manufacture la mesure exacte et un mélange parfait des pigments minéraux au ciment, ce qui est difficilement réalisable lorsqu'on fait le mélange soi-même sur place.

Dans le cas où l'on ne peut obtenir le stucco de ciment Portland, le ciment coloré, produit commercial que l'on peut se procurer chez la plupart des quincaillers, sera le plus satisfaisant.

Enfin, s'il est impossible d'obtenir du ciment préalablement coloré il sera nécessaire de mélanger sur place le ciment et les pigments minéraux, dans lequel cas il est recommandé d'employer un broyeur à boulets (bail mill) à cette fin.

Les proportions exactes de ciment et de pigment à employer sont déterminées par des essais.

MATIÈRES COLORANTES

Les indications suivantes peuvent, en règle générale, servir de guide dans le choix des matières colorantes:

Pour obtenir le maximum de lustre et le meilleur rendement des couleurs, de même que pour les teintes pâles, employez du ciment Portland blanc.

De même on obtient:

— le blanc : avec du ciment Portland blanc ;

— le brun: avec de la terre d'ombre brûlée ou de l'oxyde de fer brun. On peut ajouter de l'oxyde de fer jaune pour nuancer la couleur ;

— le chamois: avec de l'ocre jaune ou de l'oxyde de fer jaune. On peut ajouter de l'oxyde de fer rouge en quantité limitée ;

— le gris: avec de petites quantités d'oxyde de fer noir, du noir de manganèse ou du noir de fumée ;

— le vert: avec de l'oxyde de chrome. De l'oxyde de fer jaune peut être ajouté ;

— le rosé: avec une petite quantité d'oxyde de fer rouge ;

— le vieux-rose: avec de l'oxyde de fer rouge ;

— le crème: avec de l'oxyde de fer jaune en petite quantité.

MATÉRIAUX POUVANT SERVIR DE BASE AU STUCCO

Pour bien utiliser le stucco de ciment, on doit l'employer 1 ° comme partie intégrante de la base sur le quelle il est appliqué ; c'est le cas du stucco posé sur la maçonnerie (brique, pierre ou béton) ;

ou 2° comme mince couche de béton armé que l'on fixe à la structure d'un mur, mais ne formant pas elle-même partie aussi intégrante de la finition ; c'est le cas du stucco appliqué sur un mur recouvert de latte métallique.

Le stucco appliqué sur les murs de maçonnerie

Les murs de béton, de tuile d'argile cuite (terra-cotta) et de brique d'argile dure ou médium constituent d'excellentes bases pour l'application directe du stucco.

La surface de ces divers matériaux étant par nature assez rugueuse, elle assure une bonne prise au stucco (fig. 96) ; on devra toutefois la libérer de toutes traces de peinture, d'huile, de poussière, de boue, de suie ou des autres substances qui pourraient nuire à une emprise satisfaisante.

Fig. 96.— A l'aide d'une truelle, on applique l'enduit directement sur les murs dont la surface est rugueuse et qui servent de cloison.

Il est préférable de n'employer que du mortier de ciment Portland pour les joints des murs de maçonnerie susceptibles de recevoir un revêtement de stucco. Les joints peuvent être finis à fleurement du mur ou légèrement encavés.

Les murs constitués d'ancienne maçonnerie affaiblie par les intempéries, de même que les surfaces qui ne peuvent être nettoyées à fond — par exemple les murs de brique peinturée et toutes les cheminées — doivent être recouvertes de renforts en latte métallique avant qu'on puisse y appliquer avec succès le stucco. (Voir Latte métallique ci-dessous).

Les murs de béton monolithique à surface rude ou rugueuse constituent des bases idéales pour l'application directe du stucco. Ces surfaces devraient, elles aussi, être nettoyées de toute trace de peinture, d'huile, de poussière, de boue, de suie ou autre matière qui pourrait empêcher le stucco de bien «prendre».

Lorsque les surfaces ne sont pas assez rudes, il faut les préparer comme suit:

1° Rendre rugueuses les surfaces anciennes des murs de béton monolithique à l'aide d'une boucharde (bushammer) ou autre outil à cette fin; laver à fond avec de l'eau; laisser sécher le mur jusqu'à ce que soit rétablie la qualité absorbante de la surface.

2° Le deuxième procédé consiste à laver la surface trop unie en se servant d'une solution formée d'une partie d'acide muriatique pour 6 parties d'eau. On commence par humecter le mur avec de l'eau afin que l'acide n'agisse que sur la surface et ne pénètre pas trop en profondeur. Il peut être nécessaire de faire plus d'une application d'acide pour obtenir de bons résultats (fig. 97).

Fig. 97.— Les surfaces de béton trop lisses pour donner prise aux enduits sont parfois lavées à l'acide.

Après ce traitement, on lave le mur à la grande eau pour enlever toute trace d'acide. On laisse sécher le mur jusqu'à ce que ses qualités d'absorption soient rétablies. Si, après cette opération, le mur n'est pas assez rude, on devra encore recourir à la boucharde.

3° Le béton fraîchement moulé peut être rendu rugueux à l'aide d'une grosse brosse d'acier ou d'un outil spécial à rainurer si les formes sont enlevées assez tôt. Il faut toutefois s'abstenir d'enlever les formes avant que le béton ne soit assez durci pour se tenir sans support.

Comme le savon et l'huile peuvent rester sur le ciment et nuire ainsi à l'emprise du stucco, il faut également s'abstenir de huiler et de savonner les formes. En lavant une surface de béton à l'eau savonneuse, on fait disparaître l'huile qui s'y trouve. (Fig. 98).

Fig. 98.— Les murs en béton coulé doivent être soigneusement lavés et frictionnés à l'aide d'une brosse d'acier avant l'application des enduits.

4° Appliquer la première couche de stucco en la lançant par petites secousses avec le pinceau (fig. 99) est une autre méthode à employer lorsque le béton n'est pas suffisamment rugueux.

Fig. 99.— On peut encore rendre rugueuses les surfaces de béton trop lisses en y appliquant une couche très mince de stucco que l'on lance par saccades avec un pinceau. La photo ci-dessus donne une bonne idée de ce procédé.

5° Les surfaces de béton monolithique peuvent aussi être rendues plus rudes par des compositions spéciales qui, appliquées sur les formes, retardent le durcissement d'une certaine épaisseur du béton à la surface. On obtient une surface rugueuse en enlevant cette préparation avec une brosse d'acier après avoir enlevé les formes (fig. 98).

Les lattes métalliques

Des renforts métalliques doivent être employés sous le stucco que l'on doit poser sur les structures à charpente claire ou lambrissée, de même que sur les structures de maçonnerie inaptes à procurer l'emprise nécessaire au stucco (par exemple les cheminées et les surfaces en voie de désintégration).

Les renforts ou lattes métalliques peuvent aussi être employés partout où le stucco doit être posé par dessus les solins, etc.

Les structures devant être recouvertes de stucco sur renforts ou lattes métalliques seront bien contreventées (braced) et rigides.

Dans les constructions pourvues de lambris, on doit s'assurer que les colombages ne sont pas à plus de 6 pouces les uns des autres de centre en centre ; qu'ils sont bien entretoisés sous les solives du plancher et contreventées au moins à chaque étage.

Il est recommandable de poser des jambes-de-force (braces) en diagonale et assujetties aux colombages à tous les angles afin d'assurer plus de solidité aux pans de charpentes claires.

On cloue le lambris par rangées horizontales — et solidement — à chaque colombage. Dans ce genre de constructions, les colombages ne doivent pas être espacés de plus de 12 pouces les uns des autres ; ils devront être contreventés plus rigidement encore que dans les constructions lambrissées.

Sauf aux endroits dont le côté opposé devra être crépi, les surfaces devant être recouvertes de lattes métalliques doivent être isolées au moyen d'un papier à lambris imperméable. Dans les constructions à charpente claire, ce papier pourra servir de base à la couche préliminaire de crépi.

Par ailleurs, dans les constructions lambrissées et sur les surfaces de maçonnerie dont l'état impose l'usage des renforts métalliques, le papier empêchera l'humidité du mortier de se disséminer entre les lambris. Il faut clouer le papier imperméable au moyen de clous galvanisés à large tête plate.

Les laizes supérieures de ce papier doivent empiéter sur les laizes inférieures d'au moins 3 pouces et leurs joints verticaux devront chevaucher d'au moins 6 pouces.

Pour supporter le papier et l'empêcher de se déchirer, on devra, dans les constructions à charpente claire, cramper solidement de la «broche» ordinaire de calibre 18 en travers des colombages par rangées simples espacées de 6 à 8 pouces.

On emploie des renforts ou lattes métalliques à larges mailles, du treillis de broche soudée ou à stucco pesant au moins 1.8 livres net par verge carrée, ou 20 livres net par 100 pieds carrés.

Dans les cloisons dont les deux côtés doivent être crépis, l'emploi d'un renfort métallique pesant jusqu'à 3.4 livres par verge carrée est même à conseiller.

Fig. 100.— Utilisation de la latte métallique pour l'application des enduits sur les surfaces en bois ou en carton-planche — soit neuves, soit anciennes.

II est préférable de se procurer une latte métallique à grandes entailles pour permettre au mortier de pénétrer à travers jusqu'au fond et de lui permettre de bien se river, autrement dit de s'ancrer, autour du métal.

Lorsqu'il n'y a pas de lambris pouvant servir de fond, comme dans des travaux devant être crépis de l'autre côté, on se servira d'une latte métallique de petit calibre (latte métallique ou passe en fil de fer). Le métal, dans ce cas, est complètement recouvert lorsque la couche de crépi est appliquée du côté opposé au stucco.

Fig. 101.— Voici divers styles de clous à espacer (furring nails) dont on peut se servir afin de ménager, entre le mur et la latte métallique, un espace qui permettra à l'enduit de se "river" en arrière de la latte.

On prendra soin de fixer solidement les renforts métalliques. Les clouer ou les cramper à plat sur les colombages ou les lambris est une pratique à éviter.

On devra plutôt les soulever d'au moins 1/4" au-dessus des colombages, de façon que le stucco puisse pénétrer en arrière du métal. A cette fin, on utilise des clous à latte métallique dits clous à espacer (furring nails) ou encore des tringles qui ne réduiront pas l'épaisseur du stucco.

Ces dernières, toutefois, en réduisant l'épaisseur du stucco, en affaiblissent la résistance et ne devraient pas s'employer. Elles créent des lignes plus faibles et peuvent entraîner le fendillement de la surface.

Les renforts doivent former un réseau métallique continu sous la totalité de la surface. Le chevauchement des extrémités et des côtés de la latte à grosses mailles devra être d'au moins une maille et de pas moins de 2 pouces.

Pour les lattes à mailles plus petites, le chevauchement devra, être d'au moins 1 pouce. Les joints devront être solidement brochés. Les bouts des lisières de renforts devront être imbriqués.

Dans les angles, les lisières de latte métallique devront contourner les coins au moins jusqu'au premier colombage dans les constructions à charpente claire, et jusqu'à 4 pouces au-delà du coin dans les autres genres de charpente.

Revêtements en stucco

Pour recouvrir en stucco de vieilles constructions à revêtement en planches à clin ou en bardeau, on peut indifféremment enlever ou laisser en place le lambris en bois ou le bardeau.

Si l'on décide de laisser l'ancien lambris, on devra reclouer tout morceau affaibli ou décloué afin de former un bon fond. Il faudra de plus refaire ou épaissir la table saillante (trim) pour assurer un renvoi d'eau approprié.

Ensuite, on appliquera du papier imperméable et le renfort métallique.

ABSORPTION

Pour obtenir une bonne liaison du stucco avec la maçonnerie ou avec le béton solide, il est absolument nécessaire que ces surfaces offrent un pouvoir absorbant aussi fort et uniforme que possible.

L'absorption est également nécessaire dans la première et la seconde couches afin de procurer une bonne emprise aux couches suivantes. L'absorption uniforme des surfaces aidera à obtenir une coloration uniforme du stucco.

Si une partie du mur de stucco absorbe plus d'humidité qu'une autre, la couche de finition sera probablement nuancée irrégulièrement.

On obtiendra une absorption uniforme en humectant le mur uniformément et non en le saturant d'eau avant d'appliquer le stucco.

Si la surface devient sèche par endroits, on humectera ces endroits de nouveau afin d'y rétablir une absorption uniforme.

L'emploi d'un vaporisateur est recommandé pour ce travail. On sera bien avisé de travailler sur le côté du mur placé à l'ombre lorsque la chose est possible, car il est difficile de garder les murs humides lorsqu'ils sont exposés au soleil.

Fig. 102.— Les surfaces de béton ou de maçonnerie doivent être rendues uniformément absorbantes avant de recevoir directement les couches d'enduit. Pour cela on les humecte à l'aide d'un boyau d'arrosage.

Si l'on emploie du mortier imperméable comme couche de base, il ne sera pas nécessaire d'humecter la première et la seconde couches pour obtenir une absorption uniforme, à moins que la température soit extrêmement chaude et sèche.

DURCISSEMENT DU STUCCO

Pour rendre le stucco plus résistant et plus compact il est nécessaire de le traiter de façon appropriée. À cette fin, il faut garder la couche intermédiaire et la couche de finition continuellement humides durant au moins deux jours.

On commence à humecter chaque couche aussitôt que le stucco a suffisamment durci pour ne pas être dissout par l'eau lorsque celle-ci est projetée avec un vaporisateur contre sa surface.

On doit éviter d'imbiber le mur. Au contraire, il faut y vaporiser juste la quantité d'eau qu'il pourra absorber immédiatement. Pour prévenir l'évaporation excessive de l'eau lorsque la température est chaude et sèche, on trouvera efficace de suspendre une bâche (tarpaulin) à l'extérieur.

Après avoir soigneusement humecté la surface, on laissera le stucco sécher à fond avant d'appliquer la couche suivante. L'habitude d'appliquer des couches doubles d'une seule opération n'est pas à conseiller si l'on veut obtenir un travail durable.

Lorsque le stucco est appliqué par une température froide, des périodes plus longues d'humidification sont nécessaires.

Lorsque le thermomètre descend en bas du point de congélation on s'abstiendra d'appliquer du stucco sur quelque surface que ce soit, à moins d'avoir recours à des procédés qui permettront de garder les matériaux à une température supérieure à 50° F pendant au moins 48 heures.

PROPORTIONS ET MÉLANGES

Chaque couche de stucco ne devra pas contenir plus que 1 partie de ciment Portland pour 3 parties d'agrégat humide et libre.

Lorsque l'agrégat est bien proportionné avec un bon pourcentage de plus grosses particules un mélange de 1: 3 1/2 ou 1: 4 peut s'avérer satisfaisant.

Si nécessaire, on incorporera au mortier un agent plastique pour le rendre plus malléable. Certains ciments Portland préparés spécialement pour le stucco contiennent d'avance des agents plastiques.

L'usage de ces ciments rend inutile l'addition d'ingrédients plastiques au moment de commencer l'ouvrage. Lorsque cet ingrédient devra être ajouté sur l'ouvrage la quantité requise variera suivant l'ingrédient même employé, la qualité de l'agrégat, la proportion de ciment par rapport à l'agrégat et quelques autres facteurs.

La marque et la quantité d'agent plastique nécessaire pour rendre le mélange juste assez malléable devront avoir été déterminés avant de commencer l'ouvrage. La plus petite quantité possible de ces ingrédients devra être incorporée au mélange si l'on veut obtenir la plasticité désirée.

L'emploi de mélanges trop riches ou de trop grandes quantités d'ingrédients résulteront vraisemblablement en craquelage et autres défauts de la surface.

Pour donner au stucco la force et l'endurance voulues, sa moyenne minimum de résistance à la compression, après 28 jours, devra être de 2,000 livres par pouce carré lorsque moulé et mis à l'essai en cubes de 2". Par ailleurs, un bon stucco ne devra pas absorber plus de 10% de son poids d'eau.

On peut déterminer la proportion exacte des pigments minéraux de la couche de finition du stucco par des essais. En général il faudra, veiller à ce que la quantité de ces pigments n'excède pas 6% du poids du ciment.

Pour obtenir le maximum de lumière et d'éclat d'une surface colorée, on devra se servir d'un ciment blanc ou d'un mélange de ciment blanc et de ciment gris. On obtiendra des finis blancs en employant du ciment blanc et de l'agrégat d'une coloration pâle.

On trouvera ci-haut un guide pour le choix des pigments minéraux à cette fin.

Les matériaux devront être mesurés avec précision et chaque lot devra être mélangé en gardant les proportions absolument semblables.

Comme les variations dans le pourcentage d'humidité de l'agrégat rendent ce dernier plus volumineux, on n'emploiera que des agrégats dont le contenu d'humidité est uniforme.

Tous les ingrédients devront être mélangés jusqu'à ce qu'ils présentent une couleur uniforme avant d'ajouter l'eau ; celle-ci sera alors ajoutée graduellement jusqu'à obtention de la consistance désirée. Un malaxage parfait est essentiel.

Le mélange fait à la main est satisfaisant s'il est exécuté avec le soin voulu, mais en ayant recours à la machine — c'est-à-dire au malaxeur — on obtient habituellement une plus parfaite uniformité.

On doit faire fonctionner le malaxeur pendant au moins 5 minutes après y avoir placé tous les ingrédients. Pour effectuer le mélange à la main, après avoir ajouté l'eau, on raclera la «brassée» d'une extrémité à l'autre de l'auge pendant 10 à 15 minutes.

Le mortier de stucco fait avec du ciment normal ne se détériore pas en reposant même 2 1/2 à 3 heures après avoir été préparé, à condition qu'il soit rebrassé fréquemment sans y ajouter de l'eau.

Le stucco doit reposer au moins 1 heure avant de servir. N'employez jamais du stucco une fois qu'il a durci parce que le ciment qu'il contient s'est lui-même solidifié. N'employez pas non plus d'ingrédients susceptibles d'en hâter le durcissement.

LES SOLINS

Des solins (flashings) sont essentiels à la parfaite réussite d'un revêtement de stucco appliqué aux murs extérieurs. Ces accessoires doivent être conçus et disposés de manière à ce que l'eau ne pénètre pas derrière le stucco.

Les solins doivent être placés de façon à empêcher l'eau de pénétrer sous les tringles horizontales, renvois d'eau, corniches, moulures, larmiers, seuils et tables saillantes, en un mot, partout où la surface des murs excède brusquement (pages 197 à 203).

À cette fin, on n'emploiera que du matériel incorrodable, c'est-à-dire résistant à la rouille, et de haute qualité. Il serait stupide d'employer comme solin des métaux dont la durée est inférieure à celle du stucco de ciment Portland.

APPLICATION

La couche préliminaire (scratch coat) doit avoir 3/8 de pouce d'épaisseur partant de la surface que l'on recouvre ; elle doit s'étendre sans discontinuer sur toute la surface en question et ne s'arrêter qu'aux séparations normales comme les portes et les fenêtres.

Avant que la couche préliminaire ne durcisse on doit la strier transversalement afin de procurer une bonne prise pour la couche intermédiaire. On se sert pour cela d'une sorte de peigne en bois ou en métal (fig. 103).

Fig. 103.— Afin d'assurer une

prise appropriée à la couche intermédiaire ou redressage, on strie la couche de

crépi à l'aide d'un peigne en bois ou en métal.

Les murs de maçonnerie sur lesquels le stucco sera appliqué directement doivent être propres et secs.

Toutefois, avant d'appliquer la couche de base, on devra humecter uniformément la surface de maçonnerie afin de permettre à celle-ci de mieux absorber le stucco (voir ci-haut). La couche de base devra être posée en appliquant beaucoup de pression sur la truelle.

Fig. 104.— Lorsque les enduits sont appliqués directement sur un mur en blocs de béton, on procède exactement comme l'indique la photographie ci-dessus. On pose d'abord la couche de crépi, ensuite la couche de redressage, enfin le plâtre ou le stucco.

Sur les murs en béton monolithique, on appliquera la première couche à l'aide d'un balai court que l'on secouera sur la surface après l'avoir imbibé de mortier — à moins que le mur ne soit suffisamment rugueux pour assurer une prise normale à la couche de base posée à la truelle.

Une surface rugueuse permettant l'application satisfaisante du stucco à la truelle peut être obtenue par un procédé mécanique de bouchardage ou par l'emploi de certains composés spéciaux (voir ci-haut).

Les surfaces décapées à l'acide ne deviennent généralement pas assez rugueuses; il est donc nécessaire d'appliquer la première couche à l'aide d'un balai comme ci-dessus.

Par ce moyen, il devient plus facile d'obtenir une bonne prise — l'air, qui, autrement, se trouverait plus tard emprisonné sous la surface de finition étant ainsi repoussé.

On appliquera la couche de base avec un balai court ou un pinceau de fibre en employant des mouvements saccadés à angle droit avec la surface du mur, ou encore à l'aide, d'un appareil à vaporiser le stucco. Dans chaque cas, on devra projeter contre la surface avec autant de vigueur que possible le mortier à crépir.

Ce mortier doit être d'une consistance assez forte, composé d'une partie de ciment Portland pour 1 1/2 partie d'agrégat. On conserve ce mortier humide pendant au moins 2 jours après son application et on le laisse ensuite sécher à fond.

Sur les renforts métalliques, il faut river complètement le mortier en arrière de la latte métallique. Ceci est rendu plus facile lorsque la latte employée est du type à larges mailles dont les ouvertures sont assez grandes pour permettre à la couche préliminaire de mortier de passer facilement à travers.

Le métal qui n'est pas complètement incrusté dans le mortier est exposé à rouiller dans l'espace de quelques années. Dans les constructions où la surface de stucco est crépie par en arrière, la couche de plâtre appliquée de l'autre côté du stucco se trouve à protéger la latte métallique de tout contact avec l'air.

Dans ce cas, une couche de 3/8" d'épaisseur de mortier est appliquée au dos de la latte métallique après que la couche préliminaire a assez durci pour ne pas se briser sous l'effet de la pression que l'on pourrait exercer sur le plâtre.

La seconde couche ou couche intermédiaire

Avant de commencer à appliquer la couche intermédiaire, on devra humecter uniformément la surface de la couche préliminaire tel que décrit plus haut sous le titre «absorption». Cette couche devra avoir une épaisseur de 3/8".

Elle peut être posée en deux minces épaisseurs appliquées l'une immédiatement après l'autre. Cette méthode s'avèrera commode si on y met assez de pression pour assurer la liaison requise avec la couche préliminaire.

Cette couche devra être lissée comme il faut; ensuite on en rendra la surface rugueuse en la striant à l'aide d'un peigne en bois, ou en traçant dans la surface encore tendre des traits parallèles croisés afin d'assurer pour la couche finale une prise satisfaisante.

On verra à maintenir la couche intermédiaire humide pendant au moins deux jours et on la laissera ensuite sécher.

La couche de finition

On doit attendre pendant au moins 7 jours entre l'application de la couche intermédiaire sur la couche de fond et entre l'application de la couche finale sur la couche intermédiaire. Avant d'appliquer la couche de finition, on devra humecter la couche intermédiaire tel que décrit plus haut sous le titre «absorption».

Lorsque possible on devra appliquer la couche finale — c'est-à-dire celle qui donnera à la surface sa texture — de haut en bas et en une seule opération afin d'empêcher les joints de disparaître.

Si l'on utilise pour la couche de texture un matériel manufacturé, il faudra suivre attentivement le mode d'emploi du fabricant.

Fig. 105.— Pour obtenir une surface de stucco style "cottage anglais", on commence par appliquer l'enduit final par truellées généreuses, orientées de bas en haut et chevauchant les unes par dessus les autres. On adoucit les arêtes du mortier au moyen d'un pinceau à soies raides. Cette finition convient aux murs d'une assez grande étendue que l'on voit d'une certaine distance. La façon de procéder indiquée ici s'applique à la plupart des textures rugueuses du stucco.

Fig. 106.— Lorsqu'on veut obtenir un fini plutôt uni comme c'est le cas pour cette travertine, on procède de la façon qu'indiquent les divers clichés ci-dessus. Le mortier est d'abord appliqué à la truelle puis légèrement lissé. Ensuite, on utilise un balais, tenu à un léger angle, pour strier horizontalement l'enduit alors qu'il est encore à l'état plastique. Enfin, on lisse à la truelle en exerçant une assez forte pression afin d'abattre les saillies les plus élevées.

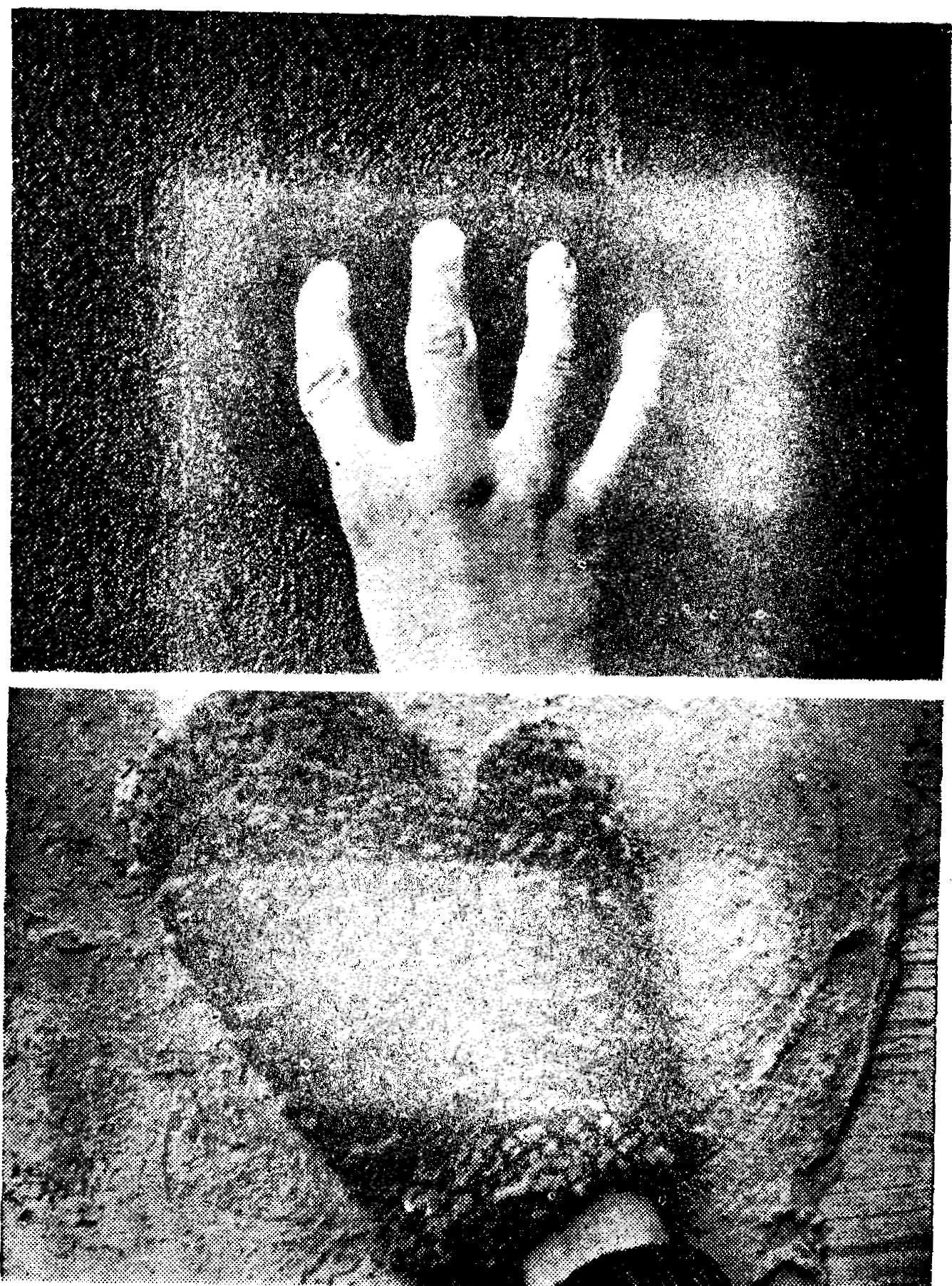

Fig. 107.— Les surfaces de stucco peuvent se finir d'une multitude de façons. Le cliché du haut nous montre le fini rugueux que l'on peut obtenir à l'aide d'une éponge, tandis que notre photo du bas indique le procédé à suivre pour obtenir de larges dessins circulaires en utilisant une mitaine en peau de mouton.

Fig. 108.— Pour atténuer ou adoucir les saillies laissées par la truelle on se sert d'un large pinceau à soies raides ou à soies métalliques. Un gant de caoutchouc est également utilisé afin de rabattre les arêtes pendant que le mortier garde encore une consistance plastique.

Fig. 109.— Une petite brosse d'acier, du genre que fait voir notre photo, est l'instrument tout désigné pour donner le fini rustique illustré à l'arrière-plan. Un autre type de brosse d'acier, pourvue d'un manche, donne des stries verticales, que l'on voit sur la surface ci-dessus et qui imitent la pierre layée.

Fig. 110.— Le tire-joint que fait voir notre cliché du haut sert à finir les joints, à enlever aussi les excédents de mortier qui risqueraient de déparer le fini du mortier. On voit dans la photo du bas le tire-joints utilisé pour donner l'apparence de la pierre de taille aux surfaces de stucco.

Fig. 111.— Les surfaces en stucco se prêtent à une infinité de finis. À part ceux que nous avons décrits et illustrés aux pages précédentes on en trouvera six — et des plus élégants — dans les photographies ci-dessus.

LES REPRISES ET RÉPARATIONS

II est facile de reprendre une surface de stucco détériorée ou démodée et d'en changer la coloration ou la texture. Le nouveau stucco peut s'appliquer directement sur l'ancien pourvu que ce dernier soit encore solide.

Si le stucco original n'est pas solide, il sera nécessaire de l'enlever entièrement et d'appliquer une nouvelle finition de trois couches.

Lorsque l'ancien stucco ne peut être enlevé, il faudra couvrir toute la vieille surface avec du papier et de la latte métallique et ensuite appliquer par dessus les trois couches qui forment normalement le revêtement de stucco.

Gomment préparer la surface

II faudra préparer comme suit les surfaces de stucco qui doivent être reprises:

Humectez toute la surface ; ensuite nettoyez-la avec une solution de 1 partie d'acide muriatique pour 7 parties d'eau. Après le traitement à l'acide, lavez à la grande eau afin d'enlever toute trace d'acide.

Laissez bien sécher le mur ; ensuite humectez-le de nouveau juste avant d'y appliquer la nouvelle couche.

Sur les surfaces granuleuses ou rugueuses, la nouvelle finition pourra être appliquée en une seule couche posée à la truelle.

Si la vieille surface est trop lisse il faudra appliquer deux couches en ayant soin de strier la première au peigne pour assurer l'emprise de la couche finale.

Lorsque la couche préliminaire aura été traitée à l'eau comme nous l'avons décrit plus haut, on pourra poser à la truelle la couche de finition.

N'appliquez jamais de stucco de ciment Portland directement sur une surface de stucco à base de gypse ou de magnésite. Ces matériaux doivent être totalement enlevés ou recouverts d'abord de papier imperméable et de latte métallique (voir plus haut).

Dans tous les cas, cependant, il faut appliquer les trois couches standard qui forment le stucco.

CAUSES DE DÉCOLORATION

Les causes les plus communes de décoloration du stucco sont:

L'absence d'un pouvoir absorbant uniforme dans l'une des deux couches de base.

La mauvaise qualité de la latte métallique et des solins ou la corrosion des renforts et des attaches métalliques.

Un mélange insuffisant de la couche de finition et l'emploi de pigments de qualité inférieure.

La substitution des matériaux ou la modification, au cours de l'ouvrage, des proportions à observer dans les mélanges.

Les variations dans la quantité de l'eau employée pour le mélange.

L'omission des gouttières et solins sur les seuils, larmiers et autres parties saillantes.

L'addition d'une certaine quantité d'eau pour détremper le mortier.