Façonnage de l'aluminium

L'aluminium compte parmi les métaux les plus populaires à cause de sa légèreté et de la résistance qu'il offre en proportion de son poids. Sa résistance à la corrosion et la facilité avec laquelle on peut le façonner ne contribuent pas peu à en faire un métal qui convient à de multiples usages.

Du fait que les ateliers de ferblanterie sont appelés à l'exécution de toutes sortes de travaux en aluminium, nous donnons ici les meilleures méthodes qui en permettent le maniement rationnel.

Avant tout, il importe de savoir que ce métal se raye facilement. En conséquence, on devra le manipuler avec précautions. L'aluminium et ses alliages étant surtout employés au finissage des surfaces, toute rayure y devient apparente et entraîne le remplacement des feuilles ainsi endommagées.

On devra donc veiller à ne pas égratigner les feuilles et, à cette fin, on enlèvera des dessus d'établi et de cisailles toutes particules de métal qui pourraient s'y trouver. Le mieux est encore de recouvrir ces surfaces d'un papier épais. En outre, il sera toujours nécessaire de munir les mâchoires d'étau de mordaches en bois, et les serre-joints, brides et autres dispositifs de fixation d'un guipage en ruban cellulosique. Les pointes sèches rayent le métal. Tout traçage sur l'aluminium devra être fait au crayon à moins que les lignes puissent subséquemment en être masquées.

S'il s'agit de déplacer de larges feuilles, il sera préférable de demander l'assistance de quelqu'un.

LE RECUIT

Il se peut que, parfois, vous soyez astreint de recuire (anneal) certains alliages d'aluminium afin de les ramollir et de pouvoir les façonner plus facilement. Les alliages 2S, 3S, 52S, qui ne peuvent être traités à chaud, acquièrent leur trempe de surface par l'étirage à froid. Après plusieurs martelages, ils deviennent durs et doivent par conséquent être recuits préalablement à toute autre opération de façonnage.

Les alliages 17S, 24S, 53S, 61S et Alclads 17S et 24S (traitables à chaud), peuvent également être recuits afin d'en faire disparaître la dureté résultant soit d'un martelage antérieur à leur traitement thermique, soit de ce traitement lui-même.

Dans les cas pressés, il est possible de recuire l'aluminium à l'aide d'un chalumeau oxyacétylénique. Ce procédé s'applique surtout à l'aluminium susceptible d'être trempé contre les efforts de tension. On y emploie un chalumeau dont la flamme est réglée de manière à comporter un bon excès d'acétylène et qui aura environ 6" de longueur.

On promène cette flamme aller et retour sur la surface du métal tant qu'une couche uniforme de carbone ne s'y est pas déposée. A ce moment, on ramène prestement la flamme au point neutre — c'est-à-dire où l'oxygène et l'acétylène arrivent en volume égal — et l'on procède aller et retour comme tout à l'heure jusqu'au moment où le carbone a été totalement brûlé de la surface à recuire. Il faut prendre garde de ne pas perforer le métal avec la flamme, ce qui se produira sûrement si on se laisse aller à des distractions qui permettraient à la flamme de pointer le moindrement longtemps au même endroit.

Tout façonnage comportant des opérations de martelage ou d'étirage exige un recuit de l'aluminium dès que le travail est terminé. La raison de ceci vient de ce que le métal acquiert par le façonnage des tensions qui ne peuvent guère disparaître qu'au moyen d'un traitement à chaud, autrement dit d'un recuit. Le métal s'en trouve amélioré par un surcroît de résistance et de dureté.

PRÉVENTION DE LA CORROSION

II est ordinairement nécessaire de prévenir la corrosion de l'aluminium et de ses alliages en les revêtant d'une couche protectrice. Ce peut être un laquage ou un émail, ou encore ce qu'on appelle un traitement anodisant, par l'électrolyse.

Si vous vous servez d'un émail ou de laque, assurez-vous au préalable que la surface de l'aluminium est bien propre. Ensuite appliquez une couche d'apprêt — par exemple du chromate de zinc — qui, une fois sèche, sera recouverte de laque ou d'émail.

Dans le traitement électrolytique, il faut également employer une couche d'apprêt. Le chromate de zinc sèche très rapidement — d'habitude en 5 minutes — et il peut s'appliquer soit au pinceau, soit au pistolet vaporisateur. Si vous vous servez de ce dernier, vous pouvez diluer l'apprêt au toluol.

Il est particulièrement important que les surfaces de deux métaux dissemblables qui viendront en contact soient recouvertes d'une couche d'apprêt. Dans la négative, il se produira entre eux des échanges électrolytiques susceptibles de les corroder. Si, par exemple, vous joignez deux morceaux d'aluminium au moyen d'un boulon de fer, les surfaces qui sont appelées à rester continuellement en contact avec le boulon devront être copieusement recouvertes d'apprêt.

Toute rayure de surface accélère la corrosion des alliages d'aluminium — en particulier des Alclads. En règle générale, on protège les feuilles en alliages d'aluminium en les revêtant d'une couche de chromate de zinc, d'huile de lin ou de vernis. Cette couche d'apprêt doit se poser avant l'emmagasinage des feuilles ou préalablement à leur usinage. Le chromate de zinc sert aussi de base pour le traçage du fait qu'il conserve bien les lignes qu'on y inscrit.

OUTILS À FORMER

On entend par formage (forming) toute opération qui contribue à modifier l'aspect ou le contour d'un objet plat. A l'usine, les feuilles d'aluminium sont formées et façonnées mécaniquement, mais dans les ateliers de ferblanterie il arrive fort souvent qu'il faille les former à la main du fait que les machines spécialisées ne s'y trouvent pas.

Pour effectuer le formage manuel on a recours à tout un assortiment de maillets, de formes et autres dispositifs. Les têtes de maillets destinés au façonnage de l'aluminium sont faites de bois, caoutchouc, compo-plastique et matières fibreuses, substances dont le contact ne peut rayer ce métal.

On s'abstiendra d'employer ces maillets pour marteler les surfaces couvertes de rivets ou portant des arêtes vives, car on risquerait d'y creuser des alvéoles qui les rendraient impropres au martelage des feuilles d'aluminium.

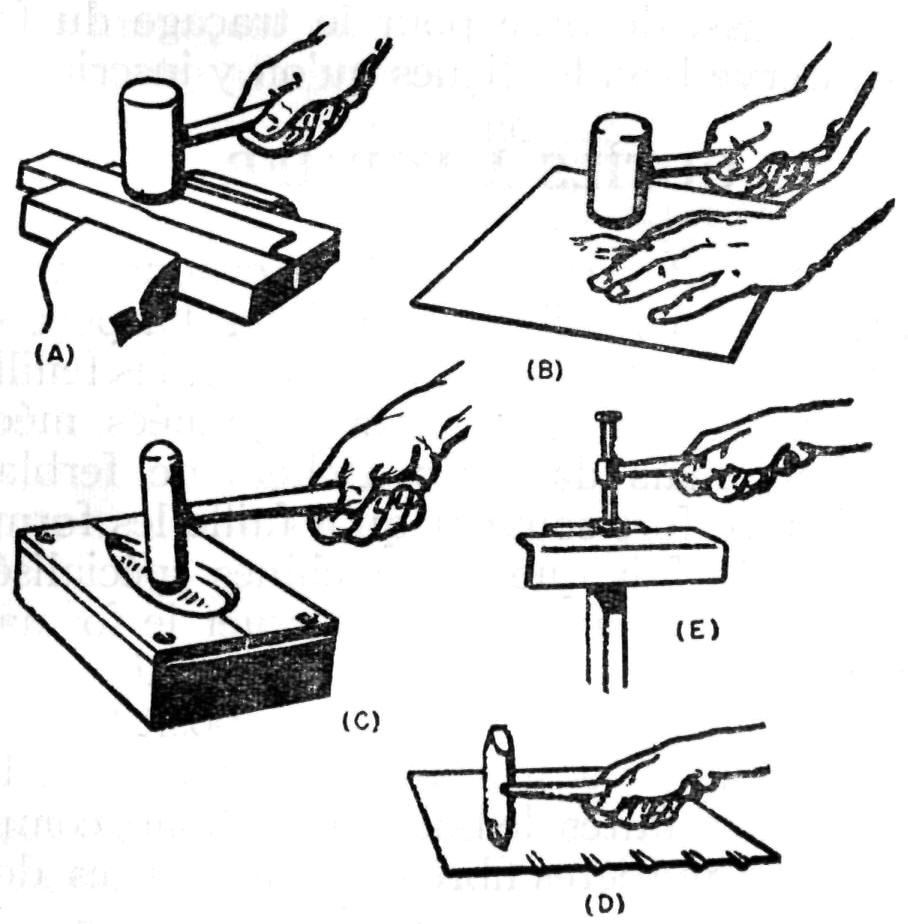

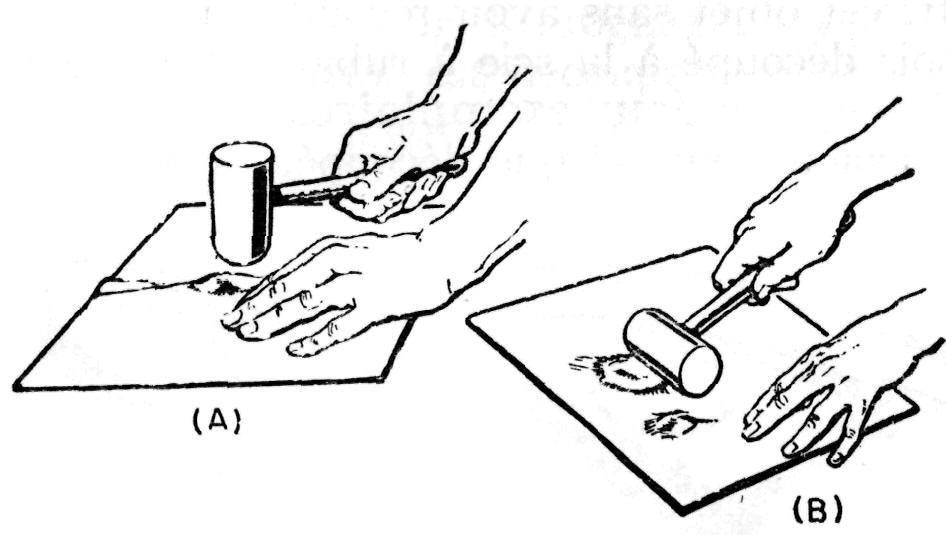

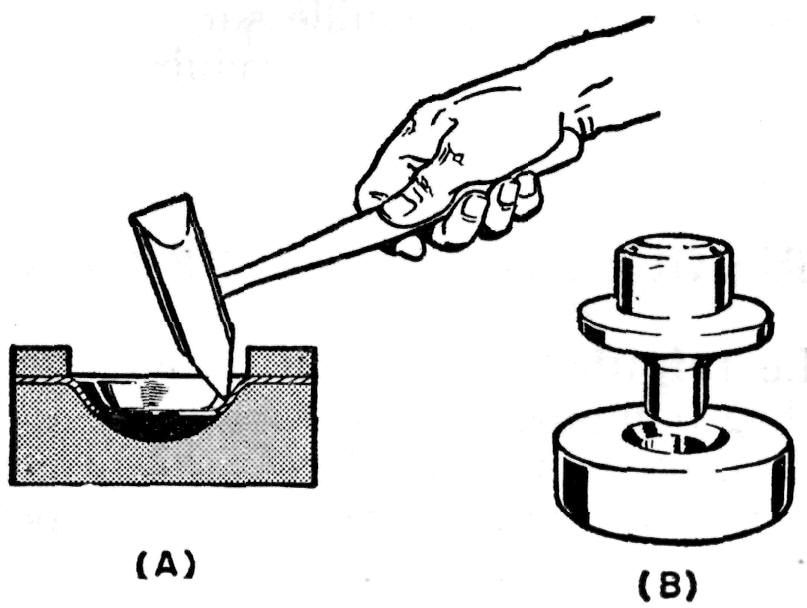

Le maillet à face unie sert aux usages que font voir les croquis A et B de notre figure 61, c'est-à-dire pour plier les tôles et planer les bosselages dont peuvent être déparées les grandes feuilles d'aluminium.

Fig. 61.— Comment se servir des maillets.

On se sert d'un maillet à face plane en cuir vert (rawhide mallet) aux mêmes fins que le maillet de bois, mais lorsqu'il faut porter des coups plus forts.

Le maillet à frappe sphérique (round nose mallet) est commode pour refouler l'aluminium dans une forme comme celle que l'on voit en C. Le diamètre de la frappe sphérique est choisi d'après la surface à former. On peut également se servir du maillet à frappe sphérique pour former le métal à l'aide d'un sac de sable.

C'est le maillet à panne en travers (cross-peen mallet) qu'on utilise pour l'étirage ou le crêpage de l'aluminium. Le croquis D nous montre comment ce maillet est employé à l'étirage d'une feuille. Le maillet à panne en travers est d'ordinaire fabriqué de compo-plastique (plastic) de façon que les coups les plus forts puissent en être appliqués sans provoquer un étirage trop rapide du métal.

Les marteaux à dresser (planishing ham-mers) sont des outils à tête en métal munie d'une frappe légèrement convexe. On s'en sert, comme le montre le croquis E, pour planer les surfaces. Pour certains travaux, on peut utiliser les maillets à frappe unie — en bois ou en compo-plastique — pour atteindre le même but. Le dressage des surfaces s'accomplit en posant le métal sur une surface plane puis en en martelant légèrement les bosselures ou autres défauts à l'aide du marteau.

COMMENT SE SERVIR D'UN MAILLET

Dans le formage de l'aluminium, on se sert d'un maillet afin d'étirer le métal dans le sens requis pour obtenir la forme désirée. A cette fin, l'ouvrier doit parfaitement régler la frappe de son outil. La force de chaque coup étant mesurée par le mouvement du bras, il importe que ce mouvement soit contrôlé avec soin.

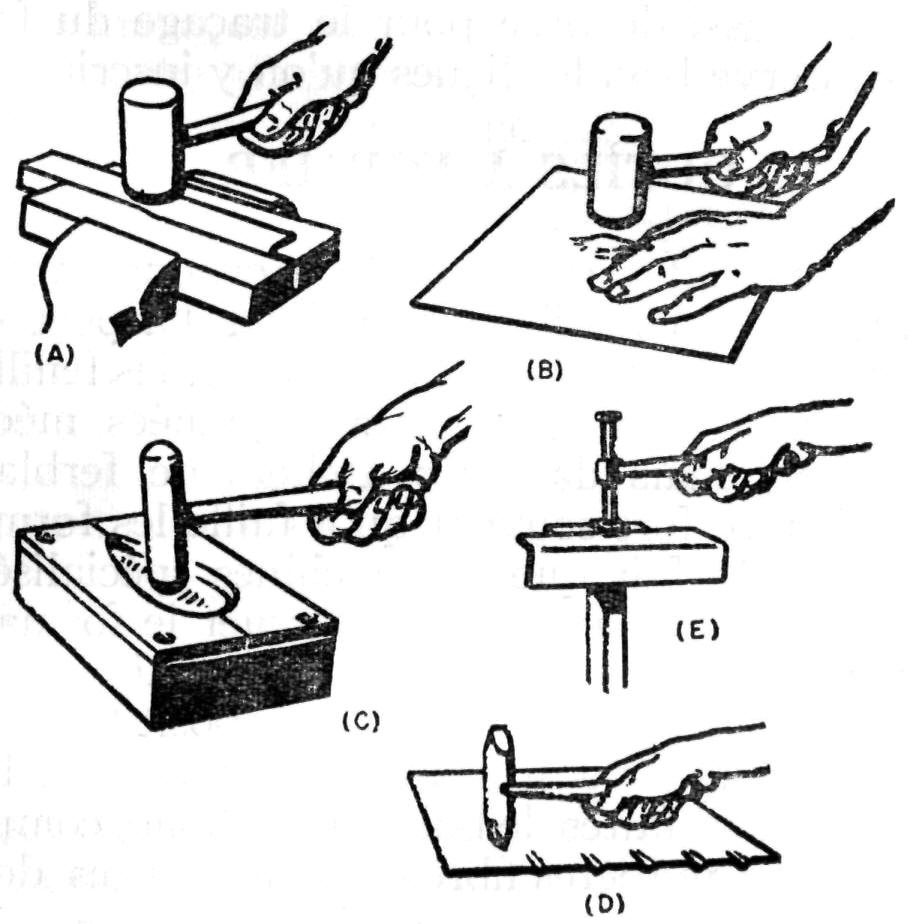

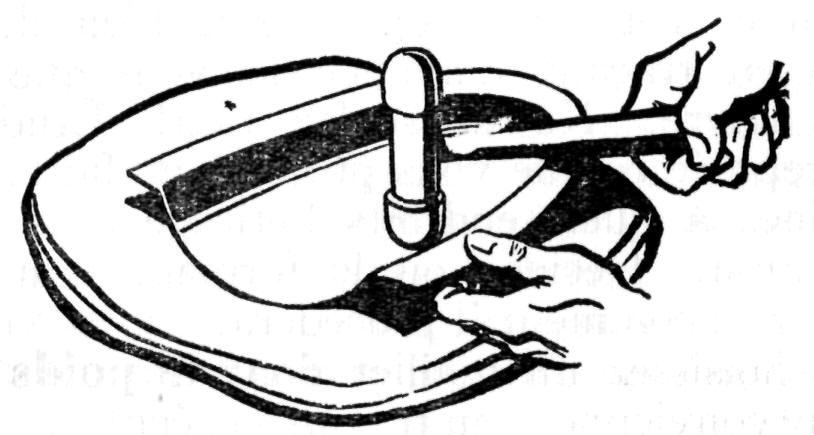

Fig. 62.— Techniques de l'utilisation d'un maillet.

Si vous devez frapper un coup léger, un simple mouvement du poignet, du genre que fait voir le croquis A de notre figure 62 sera suffisant. Le croquis B nous montre, par ailleurs, le mouvement combiné du poignet et de l'avant-bras qui permet de donner un coup plus fort. Dans un cas comme dans l'autre, il faut tenir le maillet près de l'extrémité de son manche et non près de sa tête.

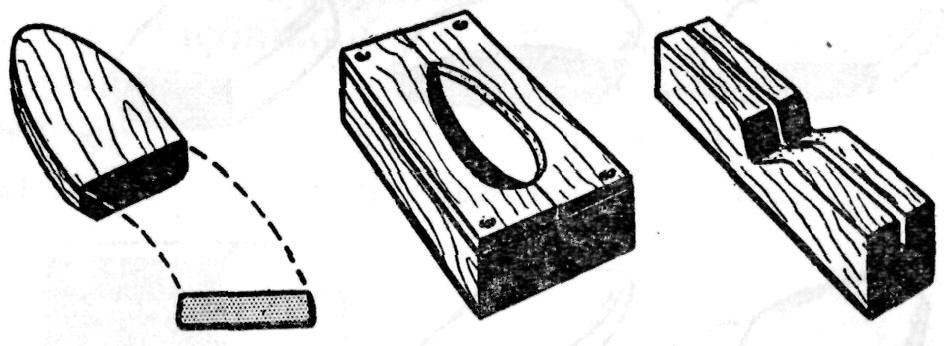

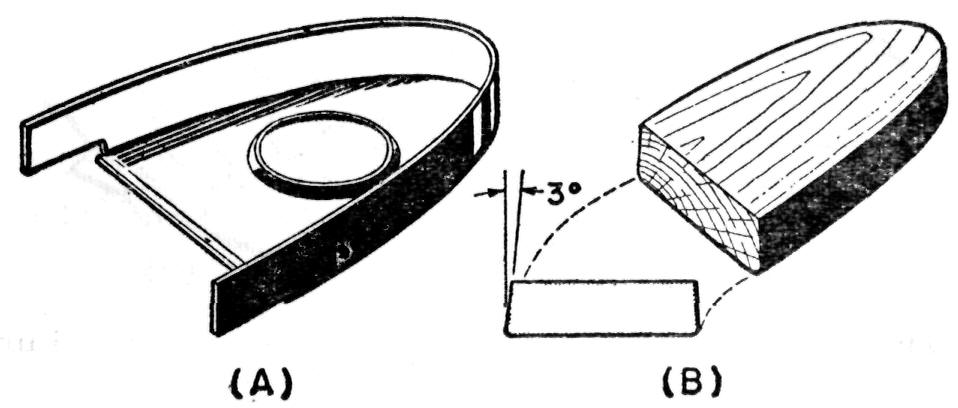

Fig. 63.— Formes servant au façonnage de certains

objets aux contours profilés.

En plus de choisir le maillet qui convient, vous devrez employer des formes (forming blocks) du genre que fait voir la figure 63.

Le profil et les dimensions de ces formes peuvent varier considérablement selon la nature du travail auquel on les destine. Il se peut qu'en certains cas, vous soyez dans l'obligation de vous fabriquer une forme monopièce ou en sections démontables. Ces formes doivent toutes être façonnées avec précision et très judicieusement polies.

Pour leur fabrication, on utilise du bois franc — généralement de l'érable. Elles sont façonnées à l'aide des outils de menuiserie — égohines, ciseaux, râpes, ponceuses, etc.

Lorsqu'un grand nombre de formes identiques sont nécessaires, on les fabrique d'acier, masonite ou compo-plastique.

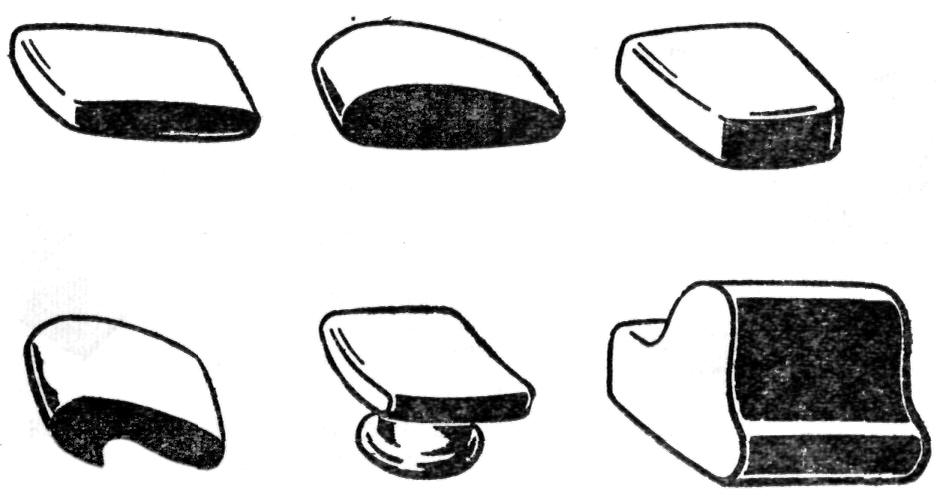

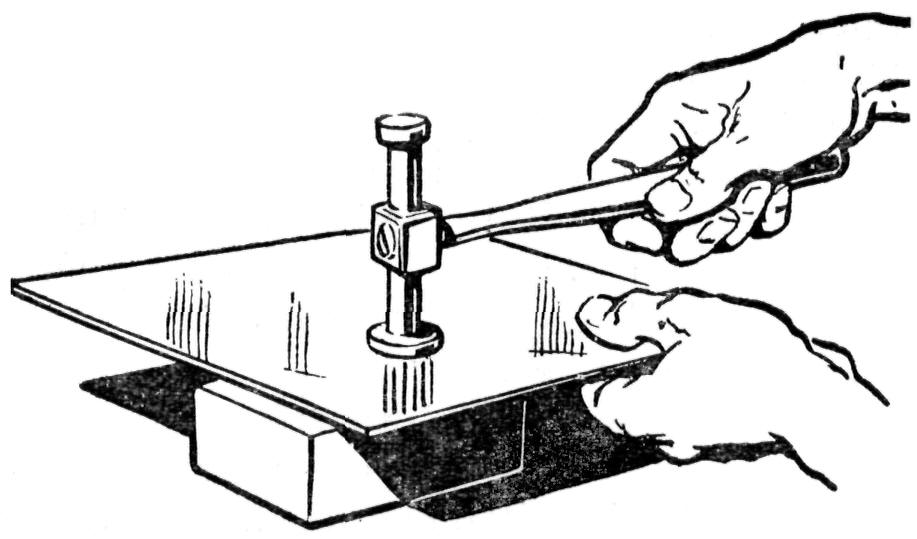

Fig. 64.— Tas à former.

Pour dresser ou aplanir les feuilles de métal, on se sert toujours d'un support solide et uni. Par ailleurs, les courbes sont formées à l'aide de tas ou enclumeaux dont la courbure correspond à celle que l'on veut obtenir. Ces tas à former (dolly blocks) sont faits d'acier et possèdent une surface extrêmement lisse qui les empêche d'endommager le métal.

La figure 64 donne une idée des formes multiples qu'épousent ces minuscules enclumes. On peut s'en servir en les tenant manuellement ou en les fixant dans un étau.

ÉTIRAGE ET FAÇONNAGE

Comment peut-on former une courbe, un pli droit ou un bossage quelconque à même une feuille d'aluminium ?

Simplement par étirage et façonnage. L'ampleur de retirage ou du retrait par martelage que subira le métal sera en grande partie conditionnée, toutefois, par l'alliage auquel vous aurez affaire.

Fig. 65.— Étirage d'une surface d'aluminium au moyen d'un martelage.

Ainsi, les alliages qui ont subi un recuit, c'est-à-dire que l'on a préalablement ramollis, se prêtent beaucoup mieux à ces opérations que les autres. Le 2S, le 3S et le 52S sont des alliages recuits, tandis que le 17S et le 24S, même recuits, ne se façonnent pas aussi bien. Plus le métal est tendre, plus nombreux seront les martelages qu'il absorbera sans se rompre.

Il existe plusieurs manières d'étirer l'aluminium et tous les autres métaux ductiles. On peut augmenter la surface d'un morceau plat en le martelant comme le fait voir la figure 65. Si l'on a affaire à un objet plat, un martelage de sa partie externe, en l'amincissant, l'incurvera comme le montre le croquis A de notre figure 66.

Dans tous les cas, il faut veiller à ne pas frapper trop fort et trop longtemps au même endroit. Chaque coup du marteau ou du maillet doit porter aplomb et suivre un dessin rationnel si l'on veut garder à la surface du métal sa planéité tout en évitant de la marquer de coups. Un martelage inconsidéré ne produit guère que de piètres résultats et gâte souvent l'objet que l'on voulait façonner.

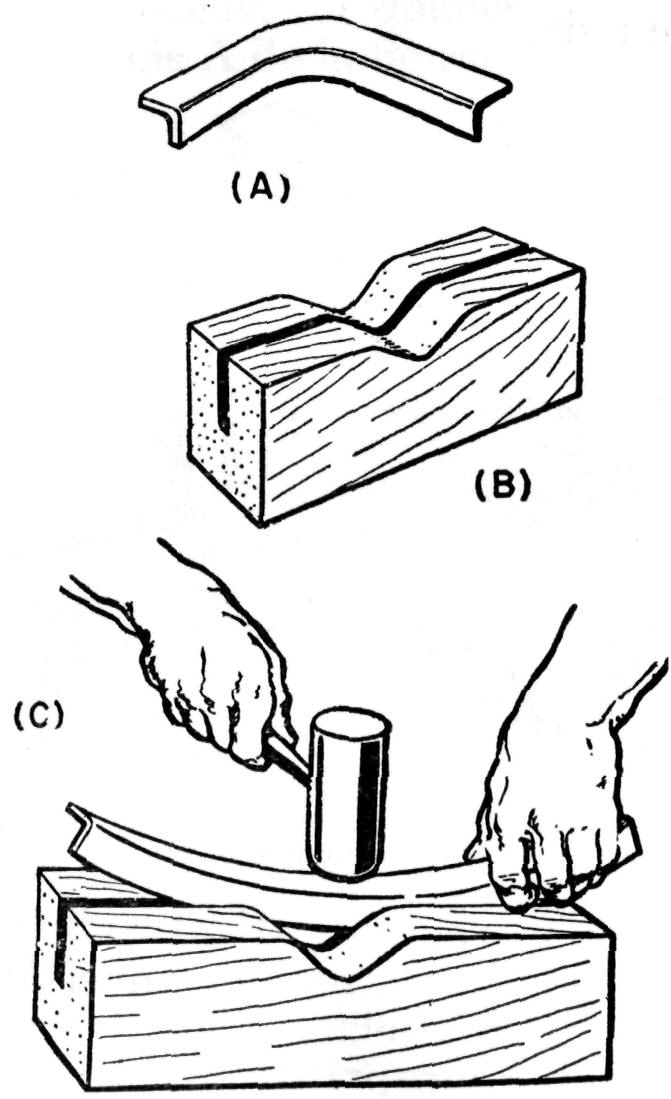

Pour incurver une cornière (angle strip) comme celle que l'on voit en A de la figure 66, on se sert habituellement d'une forme en V dont le croquis B nous montre un échantillon. Cette forme est pourvue d'une fente où s'engage l'une des branches en équerre du métal pendant que s'effectue le martelage de l'autre. On martèle près de la courbe qui s'infléchit graduellement et pénètre dans l'ouverture en V.

Les coups de maillet ou de marteau doivent être légers, sinon le métal gauchira. On déplace la cornière aller et retour au-dessus du V — tout en martelant — jusqu'à ce que la courbe atteigne l'angle désiré.

Fig. 66.— Cintrage d'une cornière au maillet à l'aide d'un gabarit.

Il n'est pas mauvais, lorsqu'on effectue une opération de ce genre, d'avoir à proximité un dessin précis ou un patron de la courbe pour fins de comparaison. Lorsque la courbe atteint sa forme définitive, on en fait disparaître les défauts à l'aide d'un marteau à dresser ou d'un maillet à frappe unie.

Fig. 67.— Incurvation d'une cornière par crêpage et

martelage.

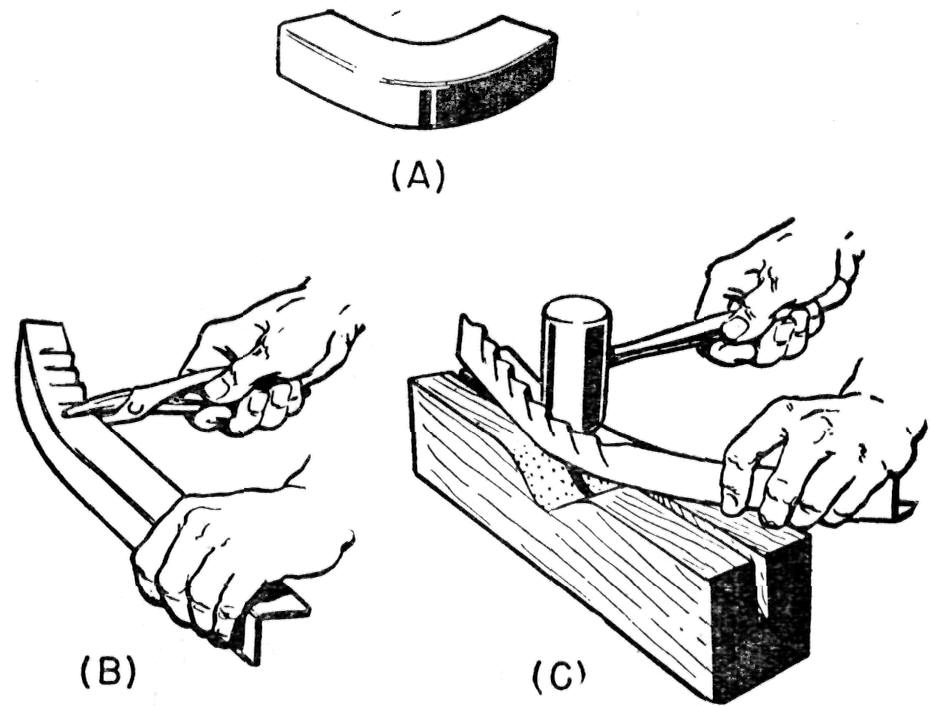

Lorsqu'il s'agit de diminuer une surface de métal, il faut procéder inversement à ce qu'assure le martelage. Au lieu d'étirer le métal, on le comprime en augmentant son épaisseur. Ce procédé sert à cintrer et à redresser certaines surfaces.

Afin de réduire l'étendue d'une surface, on commence par en crêper le bord pour, ensuite, en faire le rabattage au marteau — autrement dit la restreindre. Par exemple, si vous désirez plier une cornière dans le sens opposé à celui que fait voir la figure 66, vous ne pourrez, par le même procédé, lui donner la forme que fait voir le croquis A de la figure 67.

Fig. 68.— Abattage des plis au maillet.

Une telle courbe ne peut s'obtenir qu'en restreignant l'un des bords formant équerre. A cette fin, vous commencerez par crêper ce bord en y pinçant toute une suite d'ondulations à l'aide soit d'une pince à nez rond, soit d'un martelage au maillet. (Fig. 67 B et C).

Pour restreindre les plis formés sur l'un des bords, il vous faudra employer le dispositif de serrage que fait voir la figure 68. Vous y assujettissez la cornière incurvée de manière qu'elle puisse se redresser sous l'effet du martelage. Afin de refouler les plis, vous martelez à partir de la pointe externe de ces derniers en dirigeant vos coups vers la base.

BOSSAGES

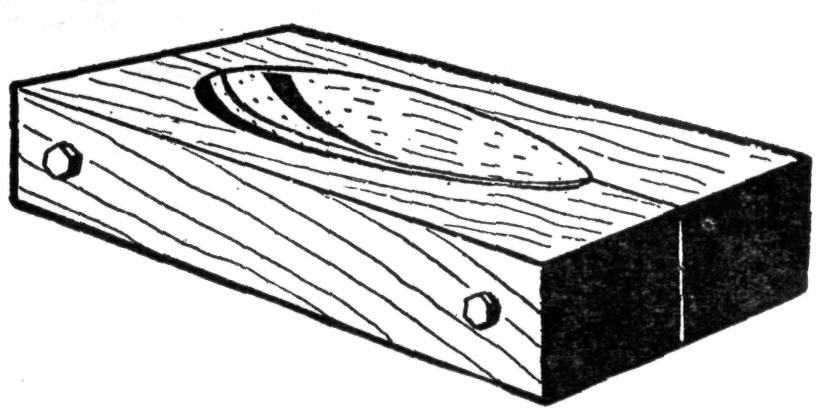

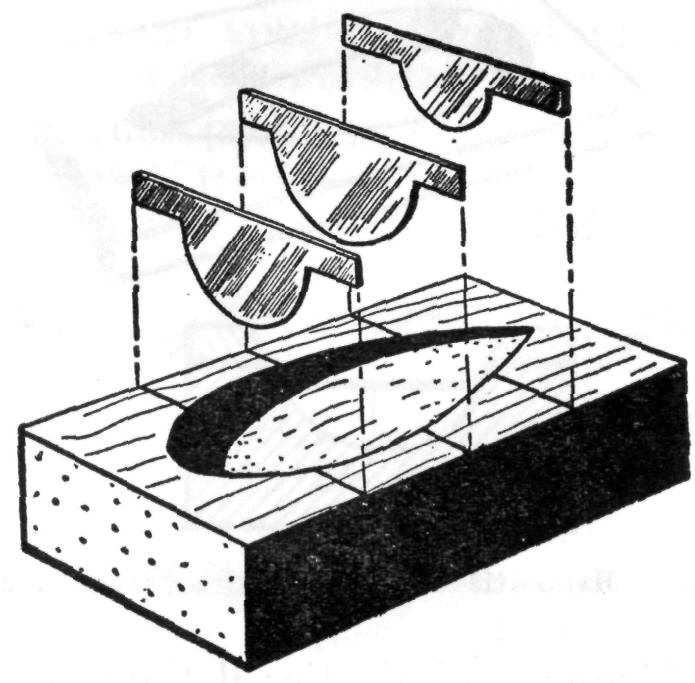

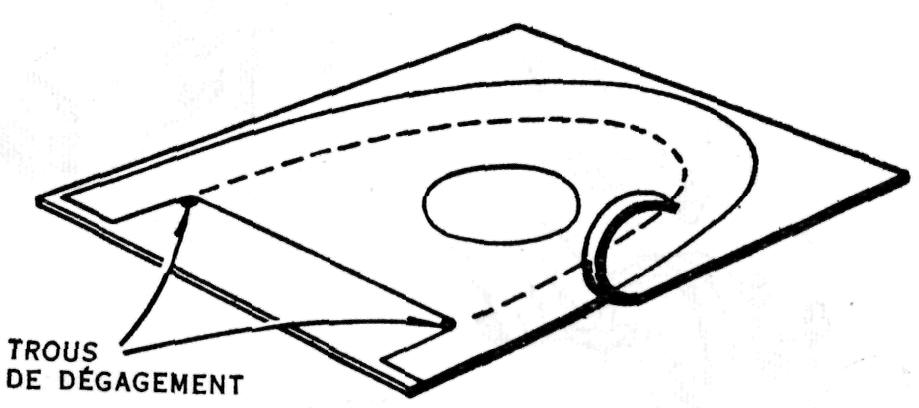

Il arrive que l'on soit dans l'obligation d'emboutir les feuilles d'aluminium afin de leur donner des formes rondes, elliptiques, ovoïdes, etc. A cette fin, on utilise des gabarits généralement faits d'érable. La forme désirée y est creusée et soigneusement polie. Les formes de ce genre peuvent être faites d'une seule pièce ou de deux pièces jointes comme le fait voir notre figure 69. Parfois aussi, on utilise des formes en plomb, en béton, voire en acier.

Fig. 69.— Gabarit en deux sections pouvant servir de forme pour le

refoulage de l'aluminium.

Afin d'en vérifier les proportions, si la pièce à emboutir exige une grande précision de facture, on a recours à des patrons ou jauges dont la figure 70 indique clairement l'usage.

Fig. 70.— Jauges servant à vérifier le profil Interne d'un gabarit à

emboutir.

Ces jauges servent surtout pour aider au formage des objets profilés.

La figure 71 fait voir comment on s'y prend pour maintenir solidement en place les feuilles à emboutir. En fixant sur le dessus d'un gabarit de formage la planchette évidée que l'on aperçoit en A, on s'assure que la feuille ne se déplacera pas pendant l'emboutissage. Cette planchette ne doit cependant pas être trop rigidement assujettie; il faut que la feuille puisse glisser quelque peu afin de se prêter à l'étirage résultant du martelage dont elle subit les effets.

Fig. 71.— Dispositif de fixation des pièces à emboutir.

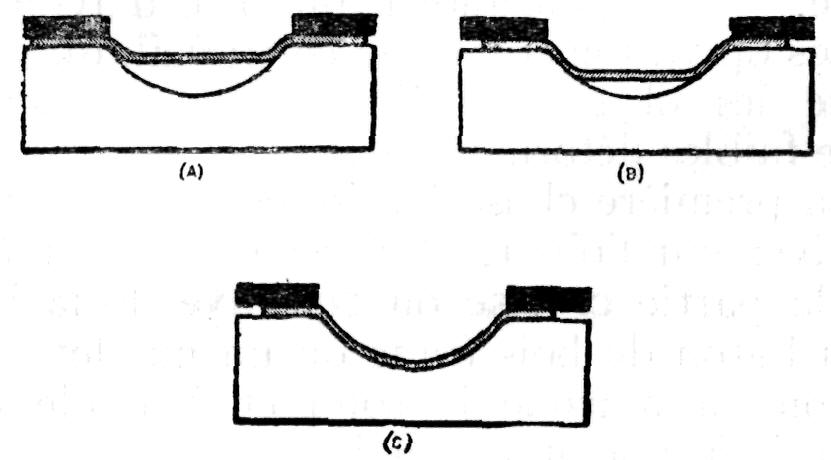

ESSAIS D'EMBOUTISSAGE

Afin d'acquérir une certaine pratique de l'emboutissage manuel, choisissez un morceau d'aluminium d'un alliage tendre que vous couperez aux dimensions convenables.

Laissez une marge d'un pouce tout le tour. Placez le morceau symétriquement sur la forme et assujettissez-le avec la planchette évidée que des brides en C maintiendront en place. Faites attention de ne pas trop serrer ces dernières afin de permettre à la feuille d'obéir un peu.

Commencez le martelage autour du bord de l'ouverture en vous servant d'un maillet à face convexe et en procédant comme le font voir les croquis progressifs de la figure 72. Ne frappez pas trop fort; répétez plutôt les coups plusieurs fois.

Fig. 72.— Étapes progressives du refoulage d'une feuille sur une forme

creuse.

Tout en martelant, ayez l'œil aux signes d'un durcissement (hardening) probable du métal. Quels sont ces signes ? D'abord, c'est que le métal devient quelque peu élastique. Ou bien la surface acquiert un grain qui la fait ressembler quelque peu à une pelure d'orange.

Lorsqu'apparaissent ces signes, méfiez-vous. Arrêtez le martelage et recuisez l'aluminium, sinon il s'y produira des fissures et vous aurez travaillé en pure perte. Ne soyez pas surpris d'avoir à cesser le martelage plusieurs fois pour effectuer le recuit — en particulier lorsque vous êtes à emboutir une pièce d'un certain format.

NIVELAGE DES SURFACES

Les opérations de débossage sont très fréquentes, aussi bien dans les travaux d'auto-mécanique que dans ceux de ferblanterie ordinaire. C'est pourquoi il importe d'avoir une idée des opérations qu'exige ce travail, du moins lorsque les objets à débosser ne comportent que de faibles déformations.

La première chose à faire consiste à étudier attentivement l'objet. S'il est peu déformé, on place la partie creuse ou concave de la bosse sur un bâton de bois franc ou un maillet. Ensuite on en martèle le sommet à l'aide d'un maillet à frappe unie, en bois. Partant de la périphérie on applique des coups légers en rond pour arriver graduellement au sommet de la bosse. (Fig. 73A). Il importe de donner le moins de coups possible, car chaque martelage étire tin peu le métal.

S'il s'agit de réparer une déformation assez étendue, le mieux est de placer la surface endommagée sur un solide bloc de bois franc, puis de presser le métal à l'aide d'un maillet plutôt que d'en faire le martelage. La figure 73B fait voir la technique à suivre en l'occurrence. Même en y mettant beaucoup de soin, vous constaterez qu'il reste encore des traces après que vous aurez martelé une bosselure.

Fig. 73.— Nivelage des déformations peu prononcées d'une surface en tôle

d'aluminium.

Vous ferez disparaître ces rugosités à l'aide d'un tas à former et d'un marteau à dresser, ou encore en ayant recours au limage. Ici, cependant, il faudra procéder avec une extrême prudence afin de ne pas affaiblir le métal indûment. Pour finir, on polit la tôle débossée en se servant de laine d'acier ou d'une toile d'émeri (emery cloth).

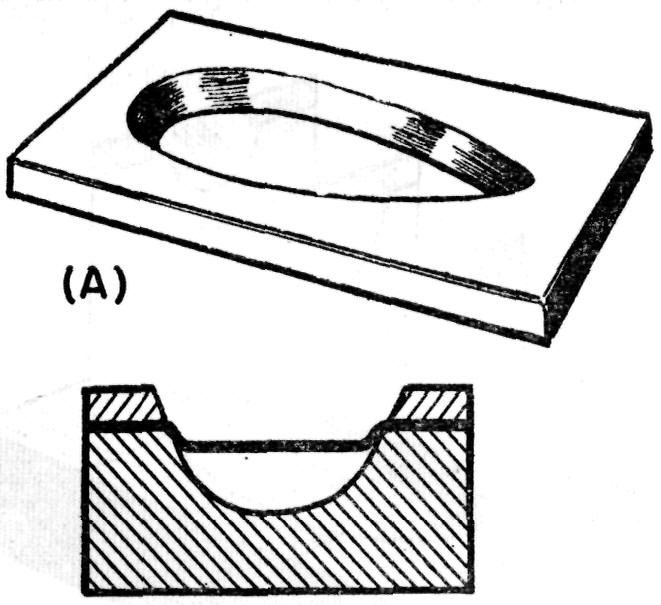

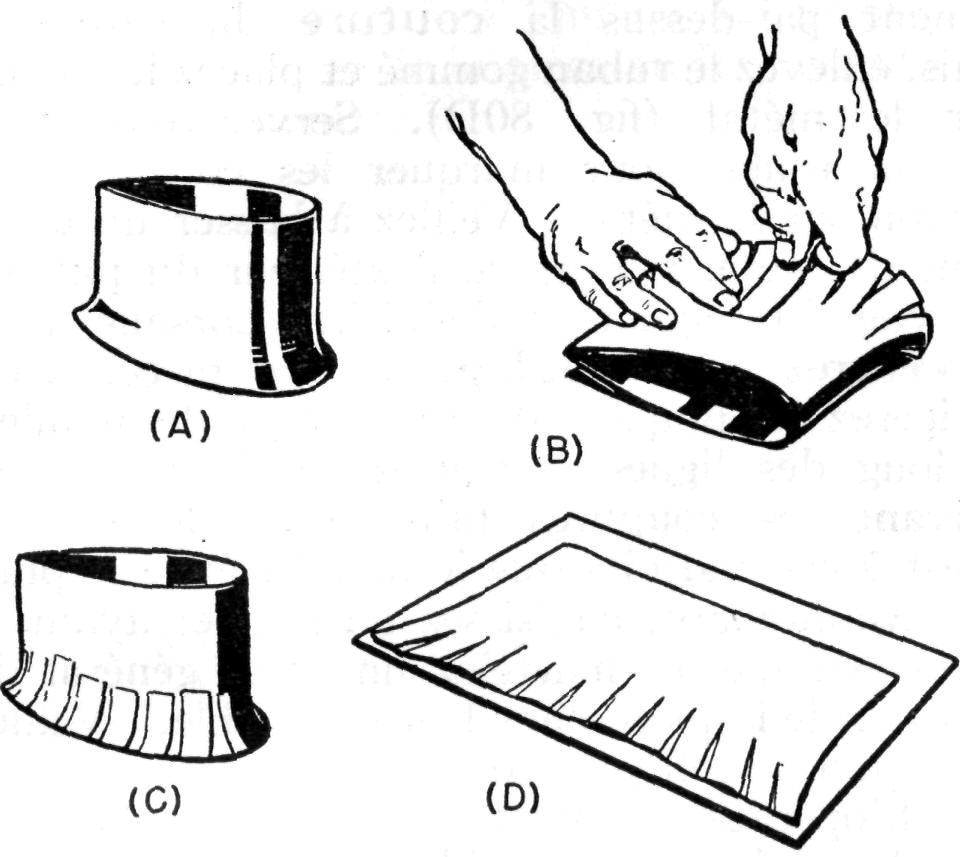

Il est parfois nécessaire aussi d'emboutir certaines surfaces afin de les pourvoir de bords droits. Cette opération n'offre rien de compliqué lorsque des bords rectilignes sont en cause. Mais elle devient moins facile du moment qu'il faut donner une courbe à ces mêmes bords. Prenez, par exemple, la pièce que fait voir notre figure 74A.

On ne peut guère emboutir cet objet sans avoir recours à un gabarit en bois découpé à la scie à ruban. Ce gabarit est découpé en deux exemplaires. Le premier reste exactement tel que découpé.

Par contre, .-, ' l'arête du fond du deuxième bloc doit être légèrement arrondi, afin d'épouser la courbe du pli du métal, et ses bords sont chanfreinés de la manière que fait voir le croquis B de la même figure 74. Les parois sciées des deux blocs sont ensuite polies à la râpe et au papier sablé.

Fig. 74.— Objet à emboutir et gabarit en bois.

Vient alors le travail d'emboutissage proprement dit. On choisit un morceau d'aluminium ductile que l'on taille en prenant soin d'y laisser assez de métal pour former le rebord et permettre les rognages subséquents.

On trace sur le métal la forme qu'épousera l'objet à emboutir et, ensuite, une marge suffisante pour constituer le pli — en y ajoutant environ 1/4" pour le rognage. A l'aide de cisailles, le métal est découpé le long de cette dernière ligne, comme le fait voir notre figure 75.

Fig. 75.— Découpage des contours à la cisaille.

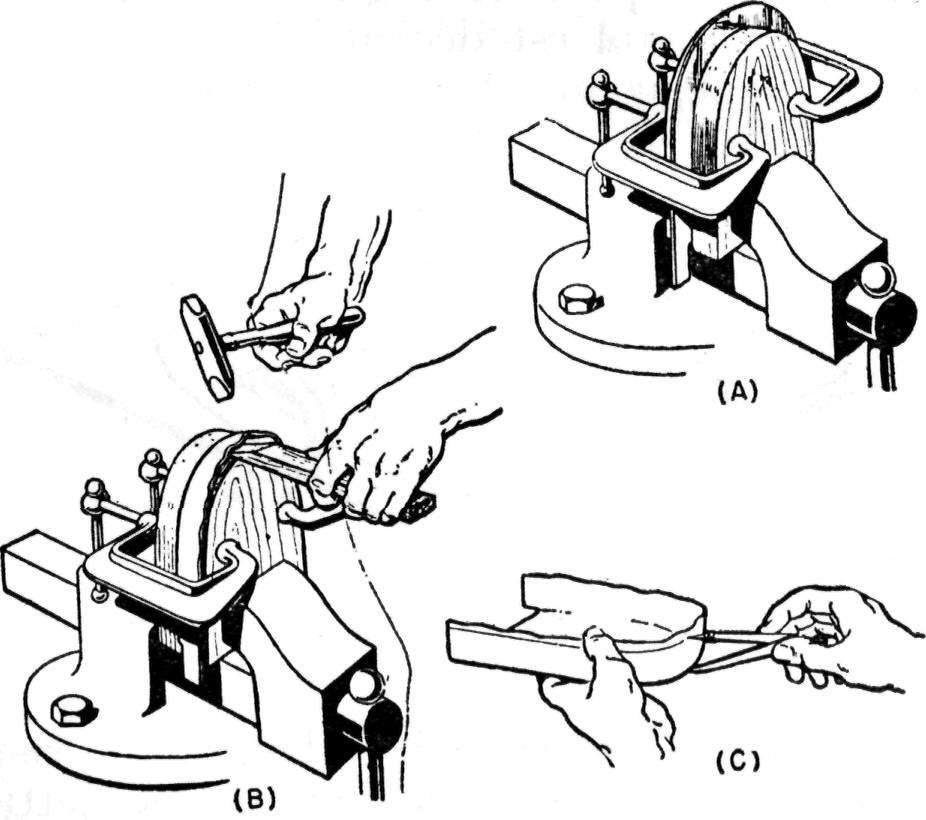

La feuille de métal à emboutir est ensuite placée entre les blocs de bois et assujettie à l'aide de deux brides de serrage. Il faut veiller à ce que la ligne de contour tracée sur la tôle arrive à l'égalité des bords des blocs. Pour maintenir fermement ces derniers, on peut les placer dans un étau comme le montre le croquis A de la figure 76.

Fig. 76.— Rabattage des bords à l'aide d'un gabarit et d'un coin.

A l'aide d'un maillet à frappe en travers, on commence le martelage du bord. Il faut procéder graduellement, les premiers coups étant appliqués près du rayon de la courbe, mais non pas directement dessus. On martèle alors en se rapprochant peu à peu des bords sur tout le pourtour du pli à rabattre.

Pour s'assurer que la tôle sera courbée à un angle arrondi, on emploiera un coin de bois dont le croquis B, de la figure 76 fait voir la forme et le mode d'utilisation.

Une fois le rebord plié, il importe d'en rogner la partie supérieure à la distance exacte du fond. Cette distance est mesurée à l'aide d'un compas à pointes sèches et tracée comme le montre le croquis C de la figure 76. On coupe ensuite l'excédent de métal à l'aide de cisailles à lames cintrées, le morfil qui reste étant supprimé à la lime.

Flg. 77.— Évasement d'une ouverture pratiquée dans une tôle.

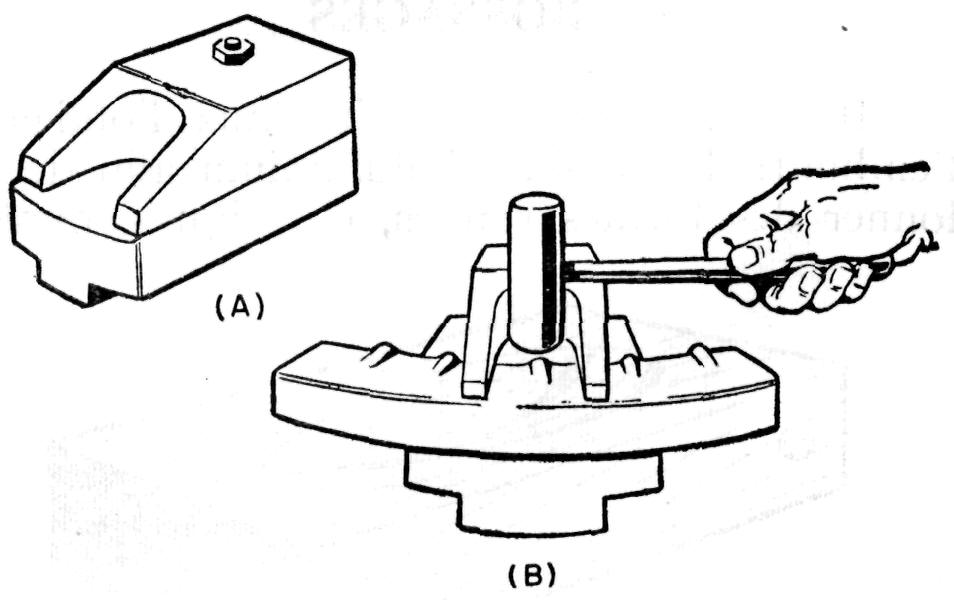

Il est parfois nécessaire d'évaser (flange) certaines ouvertures pratiquées dans les tôles d'aluminium ou autres. Pour renforcer ces ouvertures, on peut procéder comme le montre le croquis A de la figure 77, c'est-à-dire en martelant doucement le bord de l'ouverture afin de lui donner la forme voulue.

Une autre manière de procéder consiste, pour les ouvertures de petit diamètre, à employer une motrice à évaser (flanging die) comme celle que fait voir le croquis B. S'il s'agit d'un métal particulièrement ductile, cette matrice à emboutir peut être faite simplement de bois franc. Cette matrice est d'un emploi facile: il suffit de percer une ouverture dans le métal, de placer la feuille sur la partie inférieure de la matrice, d'introduire le bouton supérieur de celle-ci dans le trou et d'appliquer un coup de maillet.

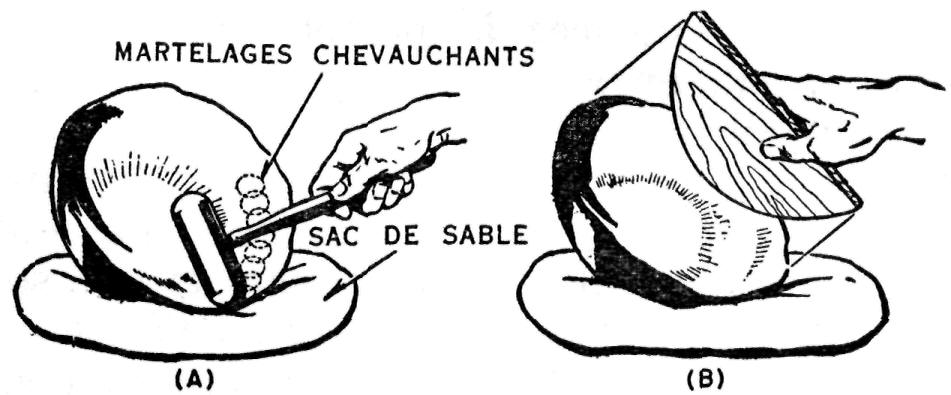

REFOULAGE AU SAC DE SABLE

Le refoulage du métal au sac de sable (sandbag bumping) s'exécute à l'aide d'un sac flexible contenant du sable et au centre duquel on a ménagé une dépression correspondant, en gros, à la forme de la pièce que l'on veut façonner. Plusieurs pièces épousent en effet des formes qui ne peuvent être obtenues à la plieuse, à la rouleuse ou par quelqu'autre dispositif. L'emploi d'un sac à refouler favorise le façonnage ou la réparation de la plupart de ces objets.

Le refoulage au sac de sable ne peut toutefois se faire que sur les métaux très ductiles, c'est-à-dire malléables. Les alliages 2S, 3S et 52S d'aluminium tombent dans cette catégorie. Quoi qu'il en soit, il faut, plusieurs fois au cours de l'opération de formage, procéder au recuit de la pièce refoulée au sac de sable.

Étudiez la fig. 78, qui fait voir comment le métal est refoulé (bumped) sur le sac de sable. Ce sac, forcément, doit être en cuir souple, ou fait d'une étoffe très résistante — de la grosse toile, par exemple.

Flg. 78.— Formage d'un objet profilé à l'aide d'un sac rempli de sable.

En ce dernier cas, on trempe le sac dans de la cire pour en obturer les pores. Dans un cas d'urgence, bien entendu, vous pourrez recourir à quelque autre tissu, à condition qu'il soit solide (bougran, etc.). On remplit d'ordinaire ce sac d'un sable fin, bien sec, qui ne durcit point et ne forme pas de concrétions.

Évidemment, la forme et les dimensions du marteau ou du maillet dont vous vous servirez seront déterminées par la nature du formage qu'il vous faut exécuter. En outre, vous aurez parfois à employer des tas ou tasseaux, un marteau à dresser pour le finissage de la pièce que vous aurez refoulée.

QUELQUES BONS CONSEILS

Avant d'entreprendre un formage sur sac de sable, vous vous épargnerez bien du tintouin en traçant d'avance la voie que vous allez suivre. Ne bousculez rien! Étudiez à tête reposée ce que vous projetez de faire. Déterminez à quels endroits l'étirage sera à son maximum. Décidez où le formage doit commencer et comment il procédera.

Choisissez un maillet dont le poids et la forme conviennent au travail à exécuter. Règle générale, cela signifie que vous devrez vous servir d'un petit maillet pour les feuilles de métal dont les courbes seront très cintrées, très arquées; pour celles dont les courbes seront plus graduelles, il vous faudra un maillet plus gros.

Qu'arrivera-t-il si votre maillet est trop petit ?

L'amincissement du métal sera irrégulier — il aura l'air tout bosselé. D'autre part, on ne peut développer des courbes de petit rayon avec un marteau trop gros.

Examinez bien la pièce d'origine, ou le dessin qui en a été fait, afin d'être certain que le métal que vous allez choisir est l'alliage qu'il vous faut et qu'il est dûment trempé. Tenez compte, quand vous coupez la feuille de métal, de l'étirage et du rétrécissement qu'elle va subir. Ébarbez-en tous les bords afin que des fissures ne s'y développent pas au cours du formage.

Ne suivez que la méthode expliquée ici. Quand vous façonnerez la dépression, le renfoncement, dans le sac de sable, veillez toujours à ce que sa courbure épouse aussi étroitement que possible la courbure que vous vous proposez de donner à l'objet fini.

Au fur et à mesure que vous cognez le métal, veillez à ce que les coups de maillet successifs ne se chevauchent pas (autrement dit, ne frappez pas deux fois au même endroit).

Travaillez en cercles concentriques — c'est-à-dire, commencez par le bord extérieur de la pièce et rapprochez-vous peu à peu du milieu.

Étudiez fréquemment la progression de votre travail. D'une fois à autre, servez-vous d'un gabarit ou du modèle même pour vérifier le contour. Cette manière d'agir est très importante, car, si vous avez l'esprit ailleurs et que vous permettez à une courbe trop accentuée de se développer à tel ou tel autre endroit, vous constaterez qu'il est presque impossible de la faire disparaître, parce que le métal a été étiré.

Essayer de rectifier gâcherait tout.

Guettez aussi tout indice de durcissement causé par les efforts et tensions. Un des signes qui vous avertira est un changement du son que donne le métal quand vous le frappez; un autre signe est que le formage est de plus en plus difficile. En l'occurrence, cessez le travail et recuisez le métal.

Le formage une fois terminé, vous constaterez d'ordinaire que vous devrez faire disparaître les petites irrégularités par un planage. Pour supporter la pièce travaillée pendant que vous la planez, servez-vous d'un tas à former, lisse et très poli, ou d'une petite enclume portative (bigorne).

Dans ce dernier cas, veillez à ce qu'elle ne présente ni rugosité ni égratignures qui pourraient endommager l'aluminium.

La réparation et la fabrication de pièces métalliques sur un sac de sable varient forcément selon le travail à exécuter. Nous expliquons ci-dessous les diverses opérations à effectuer selon le cas.

COMMENT PROCÉDER

Supposons qu'on vous demande d'enlever les marques ou bosselures d'un capotage ou d'une structure carénée (fairing).

Tout d'àbord, démontez la pièce à réparer. Puis, manipulez le sac de sable de façon que son renfoncement s'adapte approximativement à la courbure de la pièce à débosser. Placez le métal sur le sac de telle manière que vous puissiez marteler la bosselure sur sa partie concave.

Choisissez un maillet qui convient à ce travail et commencez à marteler la bosselure près du bord, en avançant vers le centre jusqu'à ce qu'elle ait disparu. Ne frappez qu'aussi peu de coups que possible pour éviter de durcir le métal (par les efforts et tensions que vous lui imposez).

Veillez avec le plus grand soin soin à ne pas forcer le métal au delà de son contour d'origine. Sinon, il vous faudra peut-être enlever la surface tout entière et mettre une pièce rapportée, ou river un renfort, sur la surface étirée.

Finalement, supportez le métal à l'aide d'un tas très poli pendant qu'à l'aide d'un marteau à planer ou d'un maillet à face plane, vous enlèverez les petites irrégularités.

Voici maintenant comment on forme une pièce symétrique.

Coupez l'aluminium de façon qu'il excède la dimension voulue d'environ un pouce, et limez tous les bords. Choisissez un maillet ayant la forme et les dimensions congrues. Préparez un gabarit, ou servez-vous de la pièce d'origine comme guide de votre formage.

D'une main, tenez le métal à un angle d'environ 30° au-dessus de la dépression — ou du renfoncement — du sac. Cela fait, commencez au bord extérieur et frappez des coups chevauchants (fig. 79A). Au fur et à mesure que vous ferez tourner le métal, travaillez régulièrement et graduellement à partir du bord extérieur en vous dirigeant vers l'intérieur, en cercles concentriques. Vérifiez fréquemment votre travail (fig. 79B).

Fig. 79.— Formage d'une pièce symétrique.

Servez-vous de la pièce d'origine, ou d'un gabarit, pour vous assurer que vous obtenez la forme ou la courbe voulues. Pour finir la pièce, placez l'intérieur de la courbe sur une bigorne à tête ronde, ayant à peu près la même courbure, puis enlevez toutes les marques de maillet à l'aide d'un délicat martelage.

Pour faire une forme irrégulière, telle que la structure carénée d'une pièce d'avionnerie que fait voir la fig. 80A, il vous faut d'abord un gabarit exact. Vous pouvez obtenir, grosso modo, la forme et le contour de la pièce en ajustant un morceau de papier épais autour de la structure que vous voulez reproduire.

Fig. 80.— Comment faire le gabarit d'un objet caréné.

La fig. 80B fait voir comment on enveloppe le carénage avec un tel morceau de papier. Ce papier est coupé là où c'est nécessaire afin qu'il épouse la forme plus étroitement. Les coupures sont alors marouflées — c'est-à-dire FERBLANTERIE masquées — avec un ruban gommé (fig. 80C) afin qu'on puisse ajuster exactement le papier sur la forme de la pièce.

Cela fait, enlevez, en le coupant, votre patron du carénage. Faites cette coupure directement par-dessus la couture du carénage. Puis, enlevez le ruban gommé et placez le patron sur le métal (fig. 80D). Servez-vous d'un crayon rouge pour marquer les coupures du patron sur le métal. Veillez à laisser un excédent de métal autour de l'extérieur du patron, en vue du façonnage définitif.

Lorsque vous procéderez au refoulage de la pièce, vous dirigerez la plupart de vos coups de maillet, le long des lignes marquées sur le métal, en suivant les coupures faites dans le patron. C'est à ces endroits que le métal s'étire le plus.

Maintenant, choisissez un maillet ayant la forme voulue, et martelez un tracé général du contour de la pièce dans le sac de sable. Veillez à ce qu'il ne soit pas trop en profondeur.

L'opération suivante consiste à placer le métal sur le sac de sable et à commencer à cogner (fig. 81), à coups nombreux mais légers, afin que le métal s'étire uniformément.

Fig. 81.— Formage d'un carénage à l'aide d'un maillet et d'un sac de

sable.

Martelez la pièce tout entière. De cette façon, les diverses courbes prendront peu à peu la forme voulue, à mesure que votre travail avancera. Il vous faudra peut-être recuire la pièce si elle devient trop friable ou trop dure.

Au besoin, essayez la pièce à l'endroit qu'elle occupera sur l'avion même, pour voir si ses dimensions, sa forme et son ajustage sont tels que voulus. Bien entendu, si vous disposez d'un gabarit ou de la pièce d'origine, vous pourrez recourir à l'un ou à l'autre pour vérifier le formage de la pièce au fur et à mesure de son exécution.

Enlevez les petites marques et bosselures de la pièce à l'aide d'un marteau à planer, mais veillez à ne pas marteler trop fort — parce que vous pourriez étirer le métal au delà de la forme que vous voulez obtenir. Une fois étiré, ce serait trop tard.

Le formage parachevé, traitez la pièce à chaud, anodiez-la, et donnez-lui une couche d'apprêt.

QU'EST-CE QU'UN ASSEMBLAGE ARASÉ?

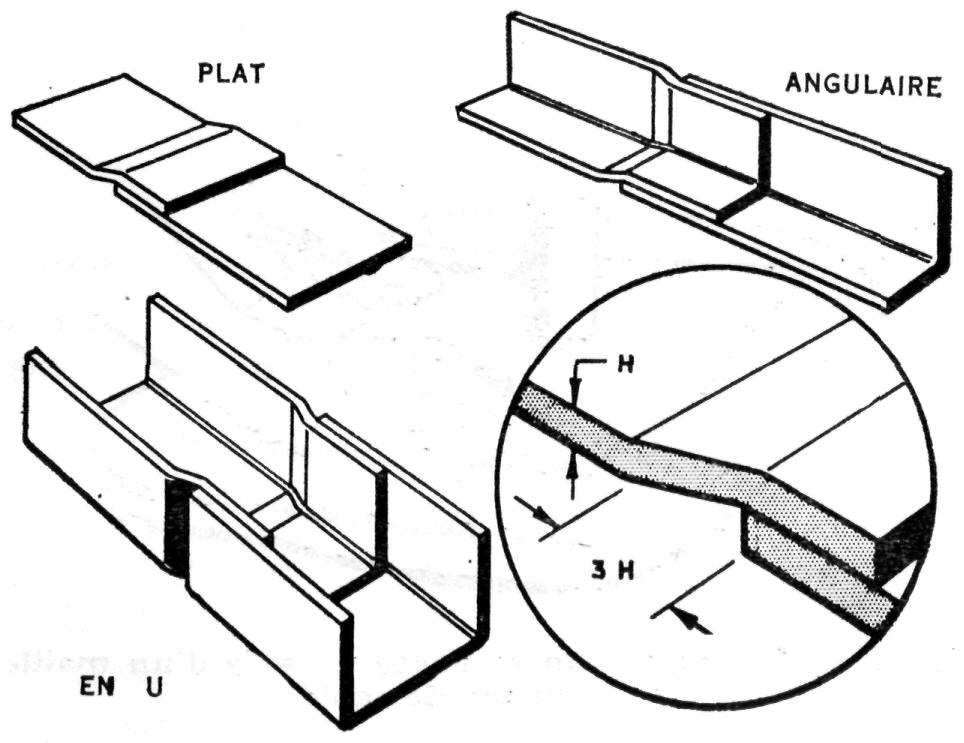

On obtient un assemblage arasé (joggle, en anglais), quand on courbe une feuille plane, un angle ou une cannelure de façon à permettre à deux pièces qui se chevauchent—c'est-à-dire qui se recouvrent partiellement — de former une surface plane et continue (fig. 82).

Fig. 82.— Joints arasés.

Fig. 83.— Déportage d'une feuille à la plieuse pour y faire un joint

arasé.

Sur une feuille plane, une courbe de ce genre est facilement obtenue à l'aide d'une plieuse (brake). Mais, s'il s'agit de bandes angulaires ou de pièces cannelées, vous devrez recourir à des blocs d'assemblage arasé (jog-gling blocks) spécialement façonnés.

Règle générale, mieux vaut éviter ce procédé si le décalage ou retrait est de .032" ou moins.

Mais, si le feuillet inférieur est si mince que le rivetage d'un joint à recouvrement ordinaire y produirait une bossette, on devra recourir à un joint arasé pour le feuillet supérieur, même si le décalage est .032" ou moins.

Pour former un décalage effectif, la longueur du joint arasé doit être d'environ trois fois sa hauteur. La fig. 82 fait voir ces dimensions.

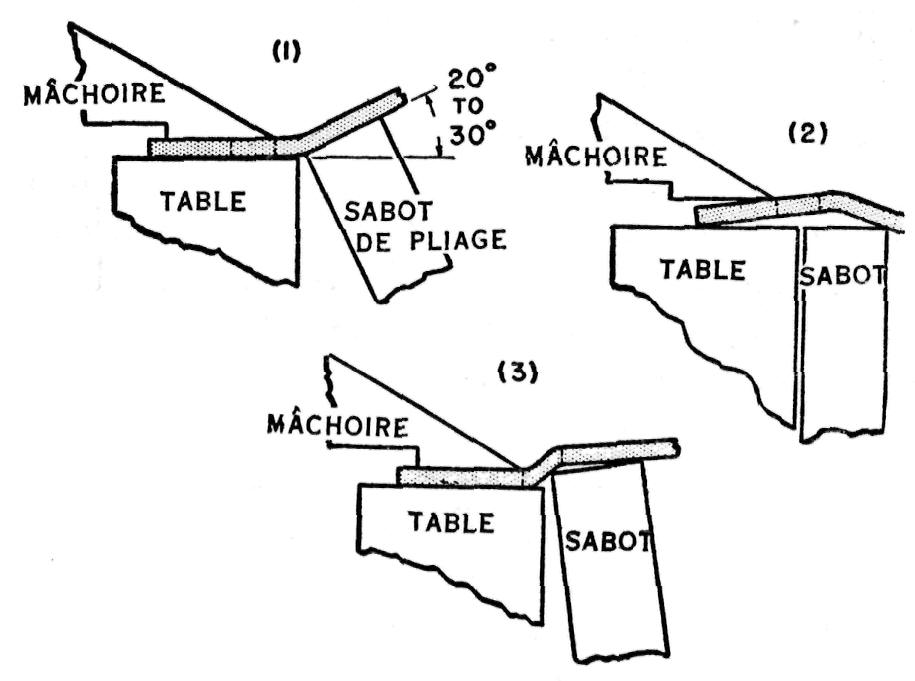

On doit tout d'abord, quand on forme un joint arasé, tracer les lignes qui devront le circonscrire. Si le décalage doit être effectué sur une plieuse, fixez la pièce entre les mâchoires, comme le fait voir la fig. 83.

Pliez un des membres à 20 ou 30° environ. Puis, retournez la pièce sens dessus dessous et fixez-la dans la plieuse. Levez le sabot de pliage (bending leaf) de la plieuse jusqu'à ce que le décalage voulu soit obtenu.

Si le décalage doit être effectué dans des bandes angulaires ou des pièces cannelées dans un bloc d'assemblage arasé, vous n'aurez qu'à placer l'angle ou la cannelure entre les deux sections de ce bloc. Assujettissez-le dans un étau ou tout autre dispositif de fixation. Le joint arasé une fois formé, retournez les blocs d'assemblage arasé sens dessus dessous.

La convexité que vous verrez sur l'angle opposé sera aplatie avec un maillet en bois.

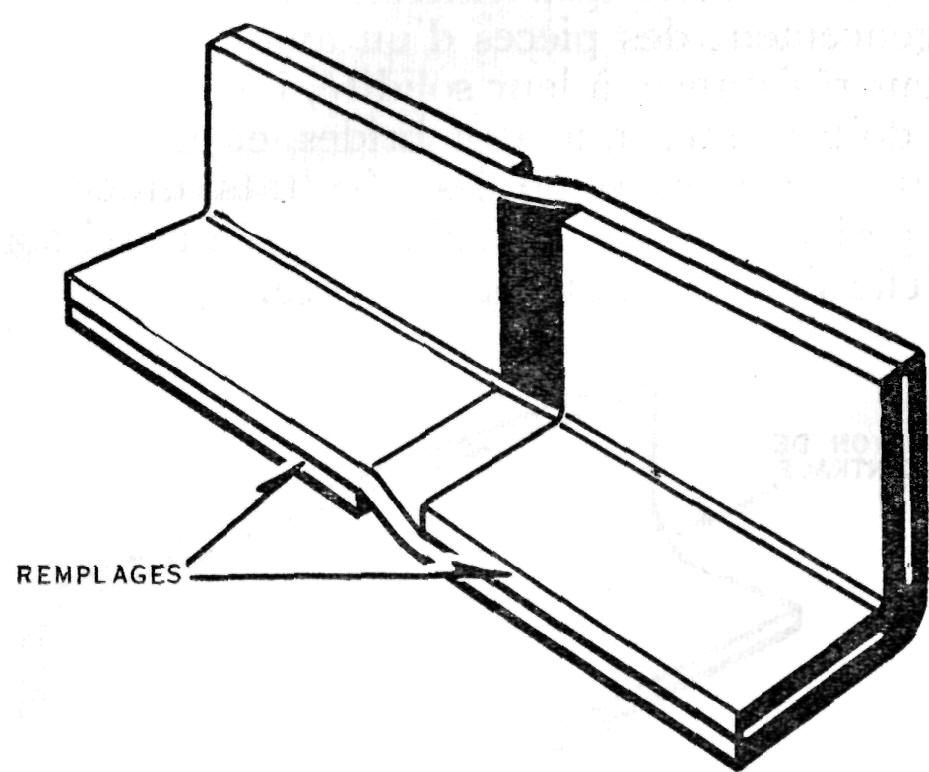

Vous aurez parfois à faire un angle ou une cannelure sur une feuille plate.

Pour faire un angle ou une cannelure à joint arasé sur une feuille plate, commencez par l'opération décrite ci-dessus, avec un étau et un maillet. Puis, placez un remplage (filler) de métal de chaque côté de la feuille plate, comme le fait voir la fig. 84.

Fig. 84.— Joint arasé réalisé sur une plieuse.

Notez que ces rem plages doivent avoir la même largeur que la feuille que vous travaillez. Cela fait, courbez le tout dans la plieuse en faisant attention de maintenir les rem plages en place.

CINTRAGE DES ALLIAGES D'ALUMINIUM

Procédez avec précaution quand vous cintrerez un alliage d'aluminium !

Vous constaterez bientôt qu'un alliage qui a été formé de façon à présenter un angle accentué n'est pas aussi résistant, aussi «fort», que lorsqu'un formage en a fait un angle arrondi.

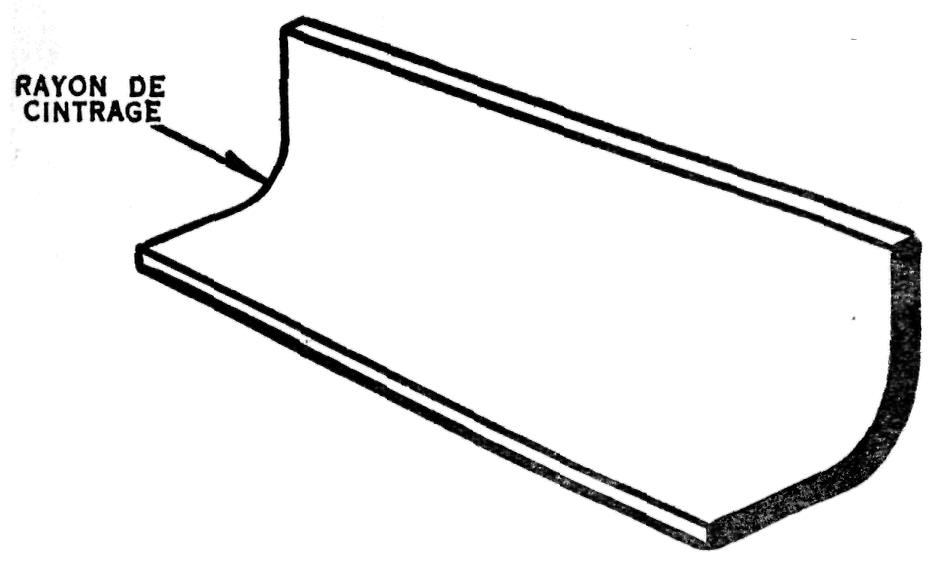

Bien qu'ils soient malléables, les alliages d'aluminium se crevasseront s'ils sont trop cintrés. Considérant que l'agencement des pièces d'un avion vise surtout à leur résistance, à leur solidité, il est clair qu'on ne doit former que des brides et des courbes dont le rayon, selon les résultats qu'enseigne l'expérience, laisse la feuille cintrée aussi solide qu'elle l'était avant son cintrage.

Fig. 85.— Rayon de cintrage.

Les alliages d'aluminium, de presque n'importe quelle épaisseur, peuvent être cintrés à froid, à condition que le cintrage soit exécuté sur un coin dûment arrondi. Cette courbure — autrement dit le rayon intérieur de la courbe — est appelée le «rayon de cintrage» (voir la fig. 85).

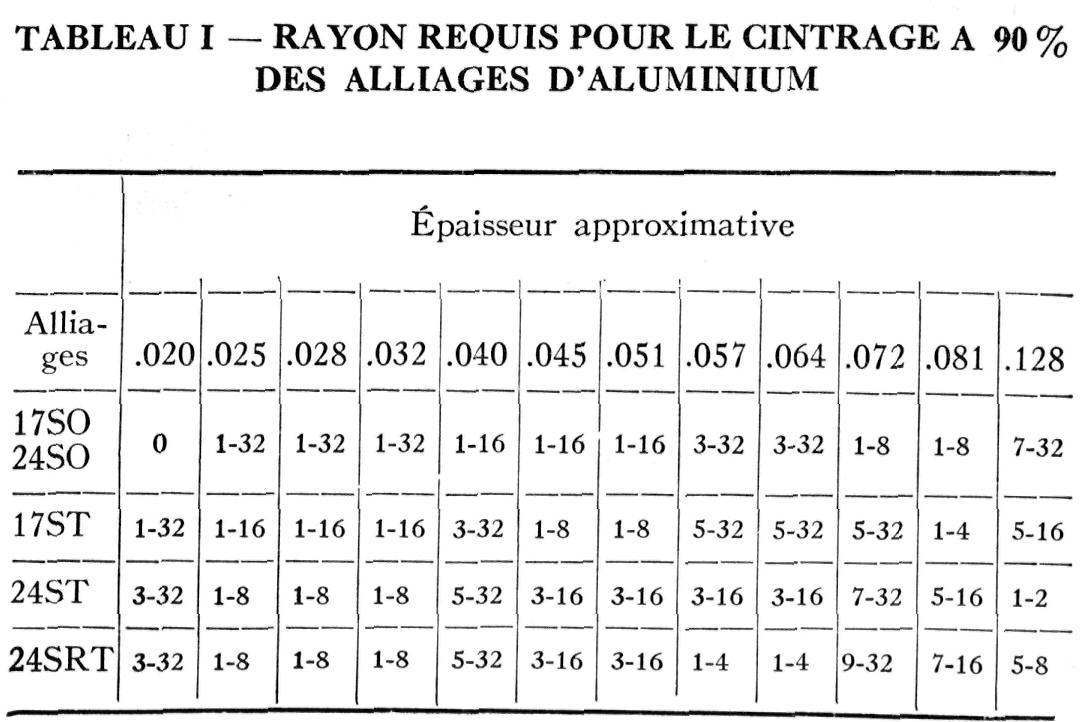

Le rayon requis varie selon la qualité et l'épaisseur de l'alliage. Il est impossible de préciser à quel rayon doit être cintrée une feuille d'un métal et d'une épaisseur donnés, mais il y a des rayons minimums généralement acceptés. Ils figurent au Tableau de surépaisseur pour le cintrage (tableau universellement employé dans l'aviation industrielle) ; on trouvera ci-après quelques-uns de ces rayons:

Le patron une fois tracé à plat, vous pouvez cintrer le métal à l'aide d'une plieuse à corniche, d'une plieuse de bords, ou de blocs de formage. En chaque cas, veillez à ce que le rayon de la pièce sur laquelle vous serez en train de cintrer le métal corresponde exactement aux calculs que vous avez faits pour le patron à plat.

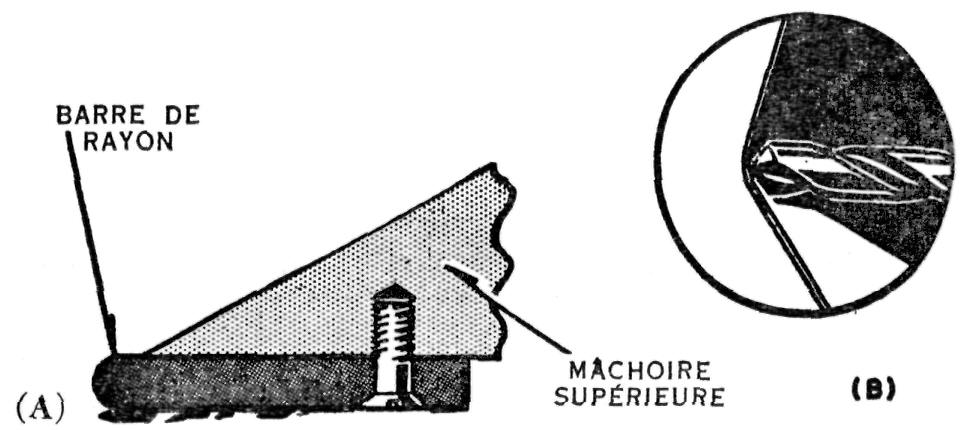

Si vous vous servez d'une plieuse à feuilles pour ce travail de cintrage, des barres de rayon (radius bars) vous aideront à obtenir des résultats précis.

Ce sont des barres d'acier attachées au côté inférieur de la mâchoire de serrage de la plieuse à corniche (fig. 86A). Elles sont usinées à une épaisseur et à un rayon très exacts, et, conséquemment, les courbes qu'elles produisent ont une même exactitude.

Fig. 86.— A) Barre de rayon; B) vérification du rayon de cintrage au

moyen d'une mèche à fer dont la circonférence correspond à la courbure désirée.

Si vous ne disposez pas de barres de rayon déjà fabriquées pour un rayon voulu, vous pourrez superposer des lisières d'aluminium sur la mâchoire de la plieuse, jusqu'à ce que le nez de celle-ci ait le rayon qu'il vous faut. Si vous recourez à cette méthode, vérifiez la précision du rayon en insérant une tige ayant le rayon voulu dans une pièce d'alliage, cintrée à l'angle désiré.

La fig. 86B explique cette vérification.

Ne manquez pas d'ajuster les mâchoires de la plieuse de façon à créer assez de jeu pour le métal que vous voulez cintrer. Sinon, vous pourrez endommager la pièce en lui faisant subir trop d'efforts et tensions.

Quand vous ferez des cintrages à l'aide d'une plieuse de bords ou agrafeuse, servez-vous de pièces de métal supplémentaires pour obtenir le rayon voulu, ou ajustez la machine de façon à obtenir un pliage arrondi. Les blocs de formage donnent automatiquement au métal cintré sur eux le rayon auquel l'angle intérieur du bloc a été façonné.

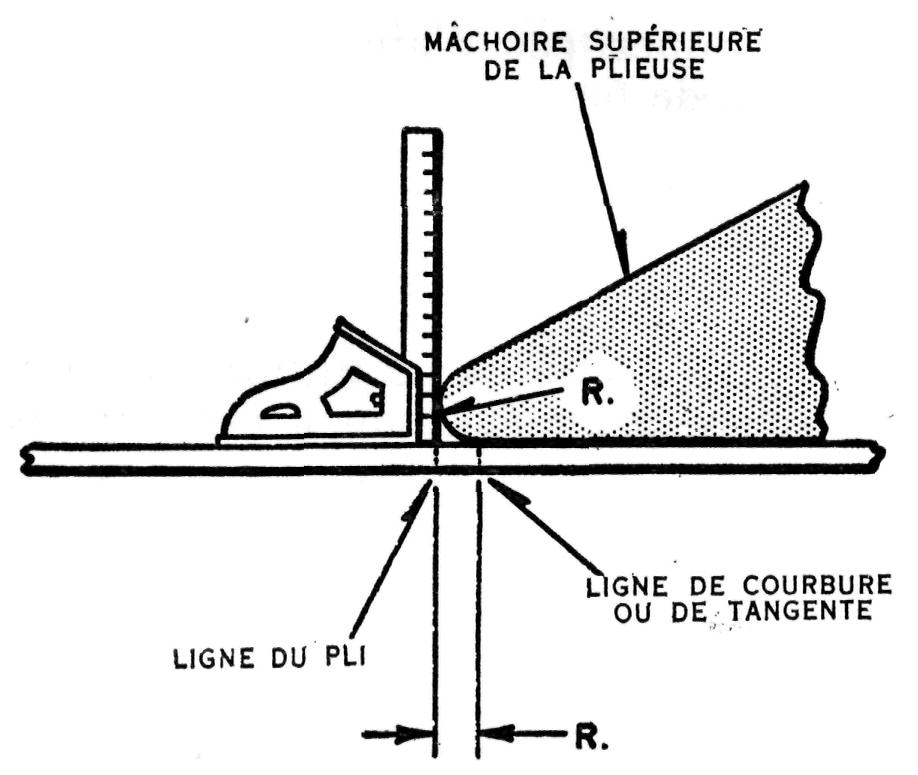

Quelle que soit la méthode de pliage ou de cintrage à laquelle vous aurez recours, le métal doit être tenu de telle façon que le pli, ou coude, commence à la ligne de courbure ou de tangente du cintrage. Puis, à l'œil ou à l'aide d'une équerre à combinaison, repérez la ligne du pli directement ;sous le nez de la plieuse.

Vous aurez ainsi la longueur du rayon à partir de la ligne de tangente du cintrage. Étudiez la fig. 87 pour bien comprendre les relations entre ces lignes.

Si vous vous servez d'une plieuse, la ligne du pli se présente exactement au bord de la mâchoire supérieure. Si vous vous servez de blocs de formage, en bois ou en acier, la ligne du pli devrait s'aligner avec le bord des blocs.

Fig. 87.— Terminologie du cintrage à la plieuse.

Un dernier mot. Les plis ou cintrages doivent être exécutés à un angle avec le grain du métal qui se rapproche le plus possible de 90°.