Démarrage des moteurs à courant triphasé

Machines à courant alternatif 1955

Les méthodes les plus employées pour le démarrage des moteurs à courant triphasé sont:

Démarrage à tension maximum

Démarrage à tension réduite: avec résistance, à réactance, avec autotransformateurs

Démarrage des moteurs à courant triphasé à bagues

1. Démarrage à tension

maximum des moteurs à courant triphasé à cage

(full voltage starting of

three-phase squirrél cage motors)

La méthode de démarrage à tension maximum des moteurs à courant triphasé à cage consiste à brancher le moteur directement au réseau à pleine tension. C'est la méthode la plus employée pour le démarrage des moteurs à courant triphasé à cage jusqu'à une certaine puissance.

Avantages

Le couple au démarrage à pleine tension est au maximum. Le démarreur requis est de construction simple et robuste, peu dispendieux, son raccordement et son entretien sont très faciles et il offre une grande sécurité de marche.

Inconvénients. Toutefois cette méthode présente certains inconvénients qui limitent son emploi à des moteurs d'une certaine puissance car elle produit un courant élevé et un choc brusque au départ.

Facteurs qui déterminent l'emploi de cette méthode

Les principaux facteurs qui déterminent l'emploi de cette méthode de démarrage sont la puissance et le type de moteur à cage, l'intensité du courant de démarrage du moteur, le choc au démarrage à pleine tension, la fréquence des démarrages, l'inertie de la machine commandée et la puissance du réseau.

a) Puissance et type de moteur à cage

Le démarrage à pleine tension des moteurs à cage est très avantageux dans plusieurs applications ; toutefois, il présente de sérieux inconvénients dont le principal est l'intensité élevée du courant de démarrage.

On a un courant de démarrage de 3 à 7 fois le courant nominal, suivant la classe de moteur employé.

La construction des moteurs à cage ayant évolué l'électricien doit étudier les caractéristiques des diverses classes de moteurs afin de choisir, si possible, le moteur dont le courant de démarrage sera conforme aux limites prescrites par la compagnie d'énergie.

b) Intensité du courant de démarrage du moteur

L'intensité du courant de démarrage augmente avec la puissance du moteur.

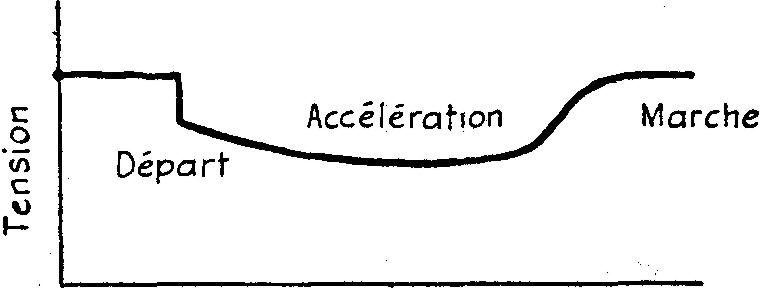

Le courant élevé de démarrage d'un moteur d'une puissance considérable entraîne une chute de tension dans le réseau auquel on l'a branché ; cette chute de tension dépend de l'intensité du courant de démarrage ainsi que de la puissance de la distribution: grosseur des conducteurs, des transformateurs, etc. (Fig. 133).

Fig. 133. — Chute de tension pendant le démarrage à pleine tension

La durée de cette chute de tension dépend surtout de l'inertie de la machine entraînée.

Il n'existe pas, à l'heure actuelle, de règle générale déterminant l'intensité du courant de démarrage maximum admissible pour le branchement direct des moteurs à cage.

Chaque compagnie a ses propres règlements comme la limite de la puissance maximum en H.P. du moteur, l'intensité du courant de démarrage limitée d'après un pourcentage du courant nominal et l'intensité du courant de démarrage limitée par le nombre d'ampères par kilowatt de la demande maximum du branchement de consommateur.

Lorsque le réseau est de puissance suffisante, le démarrage peu fréquent et l'inertie moyenne, on branche directement les moteurs à cage jusqu'à 30 H.P. et même plus.

Dans les cas douteux, c'est-à-dire lorsqu'on a une petite distribution bien chargée, des démarrages fréquents, une charge à grande inertie, etc., on consulte les autorités locales.

c) Choc du démarrage à pleine tension

Au départ, lorsqu'un moteur est branché directement au réseau, il se produit un couple brusque et énergique qui transmet un choc mécanique brutal à la machine qui impose de très fortes contraintes à son mécanisme.

La plupart des machines supportent ce démarrage brutal sans avarie mais certaines machines délicates comprenant plusieurs leviers, des machines exécutant un travail délicat, etc., exigent un démarrage lent et doux.

On emploie pour ce dernier le démarrage à tension réduite.

d) Fréquence des démarrages

On tolère le démarrage à pleine tension d'un moteur d'une certaine puissance lorsque le démarrage est à intervalles éloignés.

Le même moteur devra démarrer à tension réduite pour des démarrages fréquents qui, à pleine tension, produisent de nombreuses contraintes mécaniques et électriques, rudes et nuisibles.

La fréquence des démarrages, la résistance de la machine aux chocs, la nature du travail à exécuter, la puissance du moteur et celle du réseau sont autant de facteurs qui déterminent le choix de la méthode à employer quand on a des démarrages fréquents.

e) Inertie de la machine

Dans la plupart des applications, l'inertie des machines ne suffit pas pour affecter grandement le démarrage des moteurs ; mais, dans le cas de machines à volant ou de celles dont les organes agissent comme volant, l'inertie est relativement grande et rend le démarrage long et difficile.

Il s'ensuit une surcharge et une chute de tension prolongée dans le réseau ; il en résulte quelquefois une ouverture des dispositifs de surcharge, un arrêt des moteurs branchés au réseau, etc.

On use alors d'un démarrage à tension réduite afin d'amoindrir ces effets nuisibles.

Dans ces applications, l'inertie de la machine, la puissance du moteur et celle du réseau déterminent un démarrage à pleine tension ou à tension réduite.

f) Puissance du réseau

Le réseau n'est pas toujours d'importance suffisante pour fournir la puissance exigée pour le démarrage de moteurs d'une certaine puissance branchés directement ; on utilise alors le démarrage à tension réduite.

Les perturbations produites dans le réseau lors du branchement direct peuvent avoir des conséquences onéreuses telles que l'arrêt de moteurs fonctionnant à pleine charge, l'ouverture des démarreurs et des contrôleurs et des appareils de protection contre surcharge.

Ils peuvent affecter aussi le fonctionnement de nombre d'appareils nécessitant une tension constante.

Toutefois, lorsque la puissance du réseau est grande par rapport à celle du moteur qu'une centrale d'énergie locale alimente ou lorsque les transformateurs sont de puissance suffisante, le démarrage à pleine tension des moteurs à courant triphasé à cage jusqu'à 30 H.P. et même plus ne présente pas d'inconvénient surtout avec une charge qui ne nuit pas au moteur à courant triphasé à cage.

Démarreur manuel à courant

triphasé à tension maximum avec déclencheur thermique

(full-voltage or

across-the-line three-phase manual motor starter or switch ivith thermal

protection)

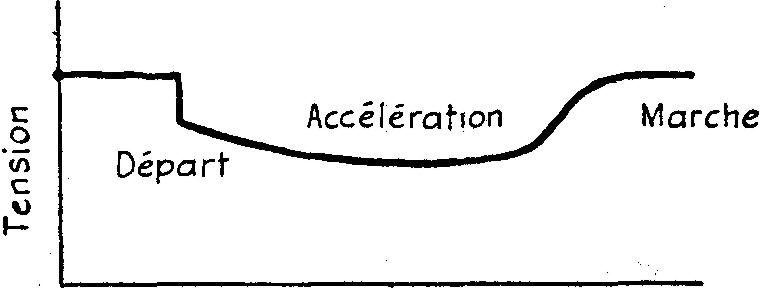

Le démarreur manuel à courant triphasé à tension maximum avec déclencheur thermique est un disjoncteur manuel à déclenchement thermique (Fig. 134).

Il est semblable à un interrupteur tripolaire à action rapide du type à boutons-pressoirs ou à bascule.

Muni d'un déclencheur thermique qui, sous l'effet d'une surintensité du courant produit le déclenchement du démarreur. Le tout est logé dans un coffret de manoeuvre. Le déclencheur possède deux éléments thermiques.

Ce démarreur, grâce à son coût

peu élevé, est très employé pour la commande manuelle et la protection des

moteurs à courant triphasé dont la puissance s'échelonne jusqu'à 7.5 H.P.

Courtoisie Cutter Hammer Co.

Fig. 134. — a) Démarreur manuel

à courant triphasé à tension maximum, b) schéma du démarreur manuel à courant

triphasé à tension maximum

Démarreur manuel à courant triphasé à

tension maximum à deux positions

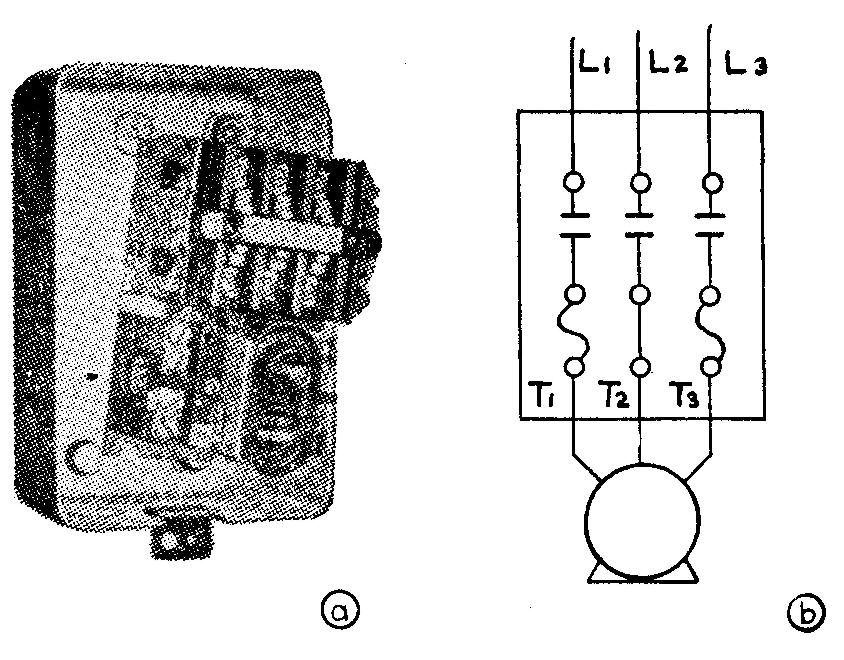

Le démarreur illustré à la figure 135 est à deux positions.

Fig. 135. — Démarreur manuel à courant triphasé à tension maximum à deux positions

En manoeuvrant le levier de la position de repos à la position de démarrage, le moteur démarre à pleine tension sans utiliser les fusibles.

L'opérateur met le moteur en marche et lâche le levier; automatiquement, par gravité, les contacts glissent à la position de marche; l'électro-aimant enclenche alors le mécanisme et les fusibles sont dans le circuit du moteur.

Ce démarreur permet l'emploi de fusibles et assure la protection contre la basse tension.

Démarreur électromagnétique

à courant triphasé à tension maximum

(three-phase magnetic across-the-line

starter)

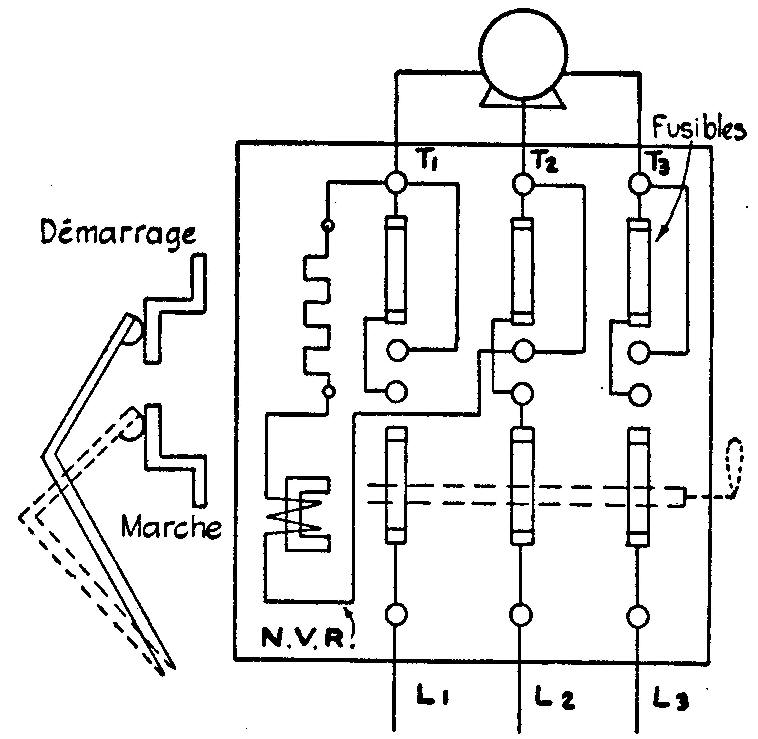

Le démarreur électromagnétique à courant triphasé à tension maximum comprend un contacteur tripolaire avec un contact auxiliaire et un relais de surcharge thermique avec réajustement manuel (Fig. 136).

Fig. 136. — Démarreur électromagnétique à courant triphasé à tension maximum

Ce démarreur électromagnétique peut être commandé par toutes les sortes de commutateurs de commande dont les plus en usage sont les postes à boutons-pressoirs (Fig. 137).

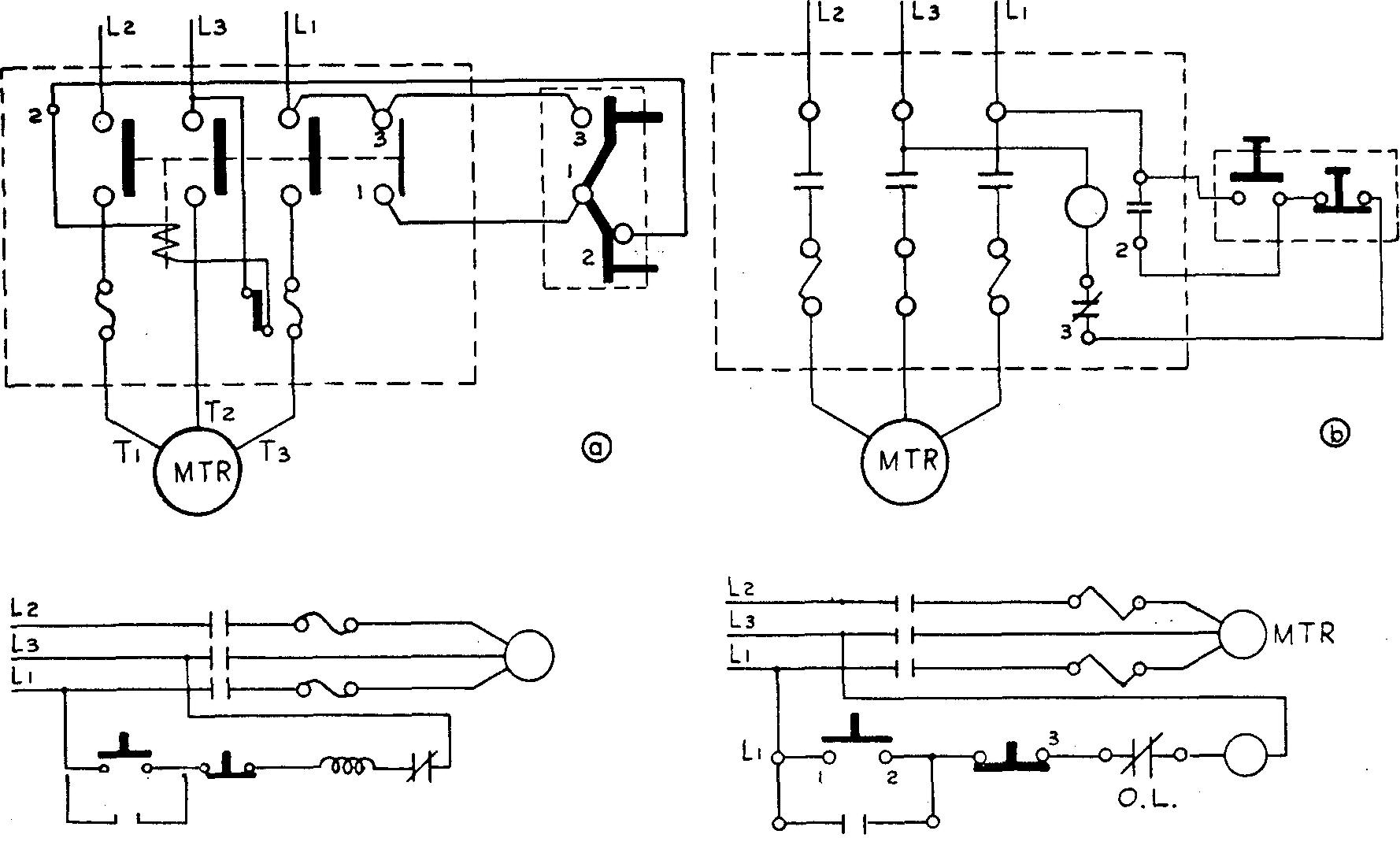

Fig. 137. — Diagrammes et schémas de deux démarreurs électromagnétiques à courant triphasé à tension maximum avec poste à boutons-pressoirs

Il est employé pour le démarrage à tension maximum de la plupart des moteurs d'une puissance au-dessus de 7.5 H.P. et pour les moteurs de puissance plus faible lorsqu'on désire ou un démarrage automatique ou une protection sous basse tension.

Fiche et réceptacle. Il existe des fiches et des réceptacles à courant triphasé permettant de raccorder des machines portatives commandées par des moteurs à courant triphasé à des endroits différents. Ils servent au raccordement seulement ; on y ajoute aussi un démarreur.

Démarreur à courant triphasé combiné

Le démarreur à courant triphasé combiné est simplement un démarreur électromagnétique à courant triphasé à tension maximum et un interrupteur de moteur ou un disjoncteur logés dans un même coffret métallique.

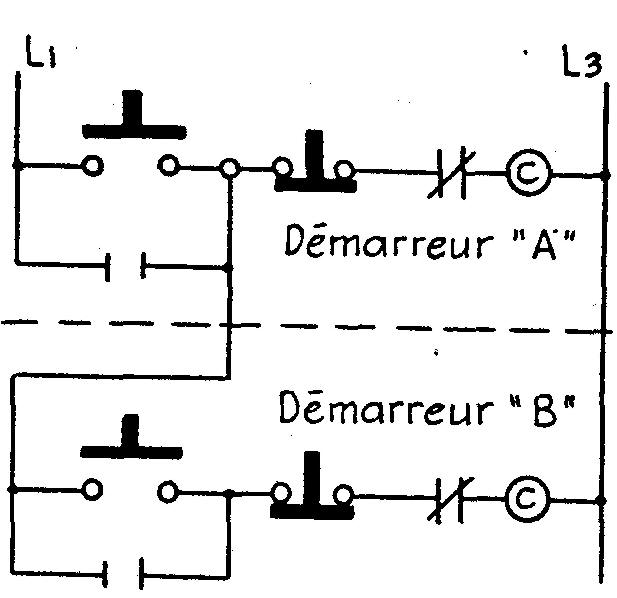

Démarrage de deux moteurs à courant triphasé en succession.

La figure 138 donne le schéma du circuit de commande de deux démarreurs électromagnétiques à courant triphasé à tension maximum pour le démarrage en succession de deux moteurs à courant triphasé.

Fig. 138. — Schéma du circuit de commande de deux démarreurs électromagnétiques à courant triphasé à tension maximum pour le démarrage en succession

Le moteur A démarre et arrête indépendamment de B.

Le moteur B démarre seulement lorsque le moteur A est en marche mais on peut l'arrêter indépendamment de A.

Un relais thermique individuel protège chacun des moteurs.

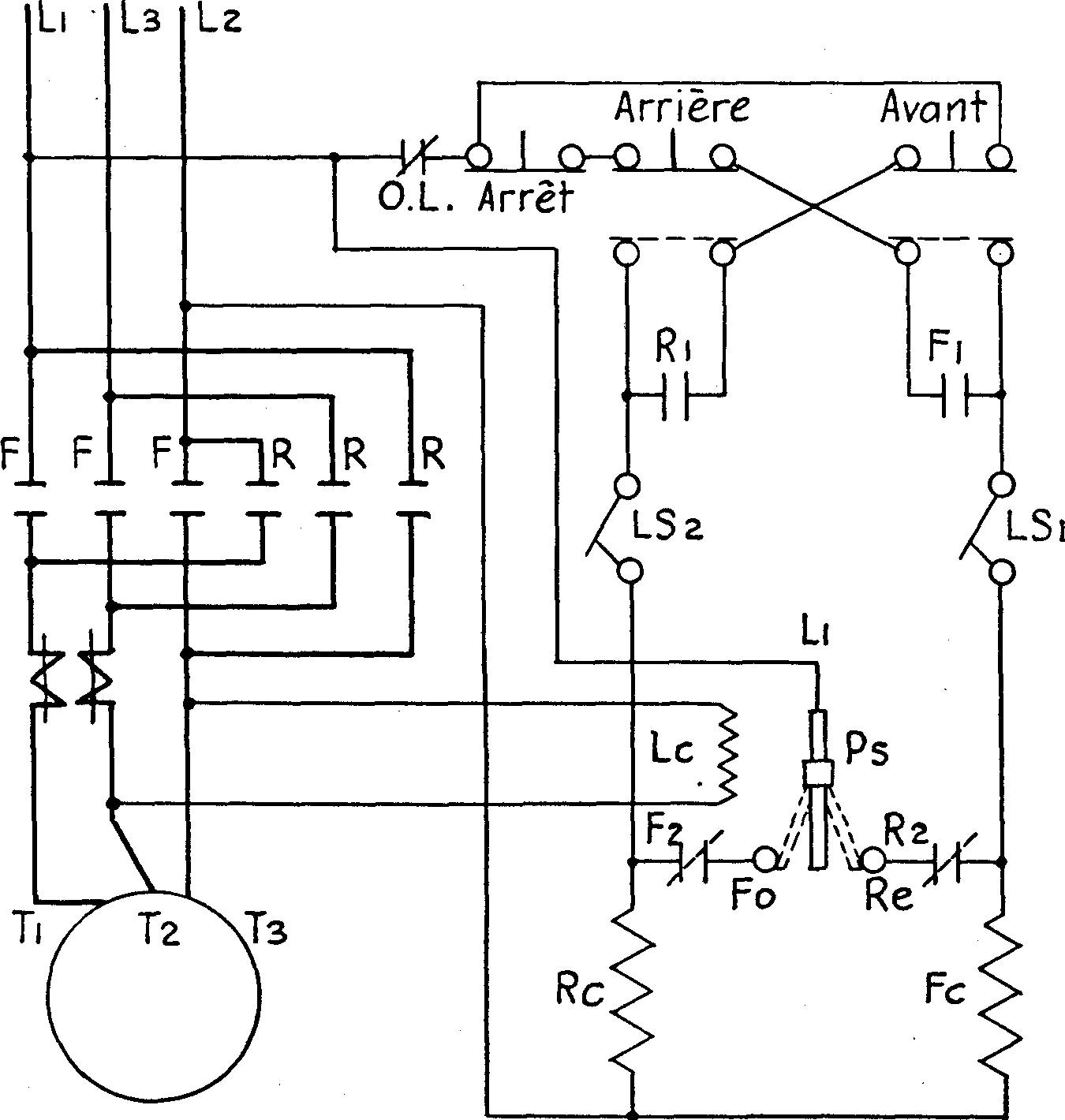

Contrôleurs inverseurs à

courant triphasé à tension maximum

(across-the-line three-phase

reversing controllers)

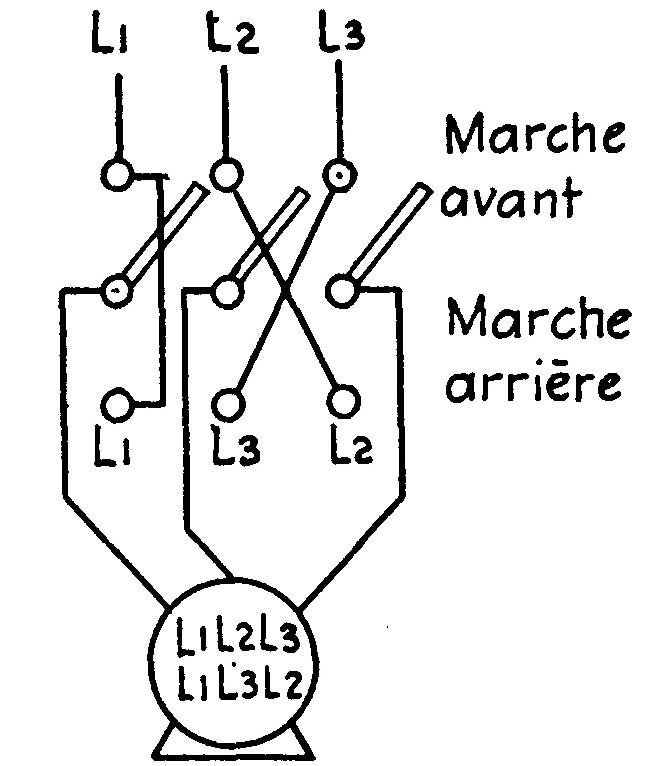

Le sens de rotation d'un moteur à courant triphasé s'inverse en changeant simplement l'ordre des phases par un croisement de deux des trois fils d'alimentation du moteur.

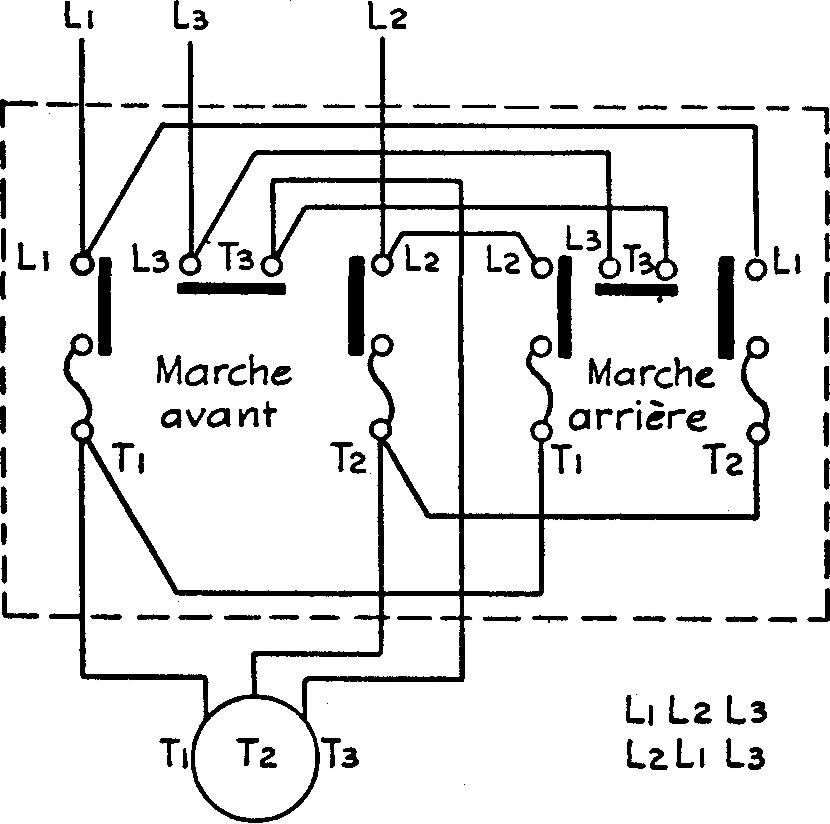

L'appareil inverseur le plus simple est un commutateur tripolaire à deux directions (Fig. 139).

Fig. 139. — Commutateur tripolaire à deux directions employé comme inverseur

Les inverseurs, qu'on étudie plus loin, sont plus compliqués mais jouent le même rôle.

L'inverseur de la figure 140 comprend deux démarreurs manuels à courant triphasé à tension maximum et à protection thermique, un démarreur étant employé pour chaque sens de rotation.

En employant le premier pour une marche avant, les fils d'alimentation au moteur sont Ll, L2,L3, et le deuxième pour une marche arrière, les fils d'alimentation au moteur sont L2, Ll, L3, et le sens de rotation est inversé.

Un verrouillage mécanique empêche la fermeture simultanée des deux démarreurs.

Fig. 140. — Inverseur manuel à boutons-pressoirs

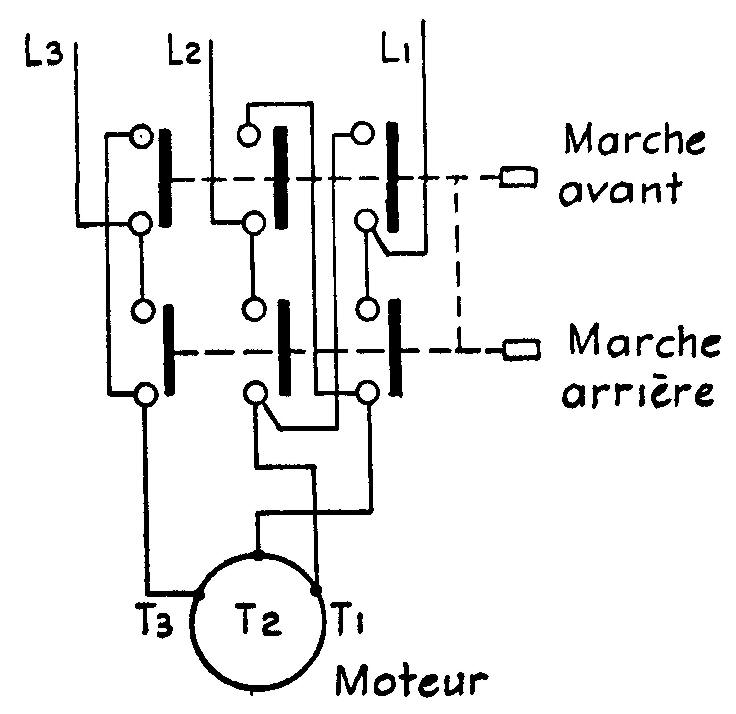

Inverseur à boutons-pressoirs. L'inverseur à boutons-pressoirs (push-button rêver sing starter) de la figure 141 fonctionne comme le précédent ; il croise deux des trois fils d'alimentation du moteur.

Fig. 141. — Inverseur manuel à boutons-pressoirs

Il ne possède pas de protection contre la surcharge et on l'emploie pour les petits moteurs.

Inverseur à tambour.

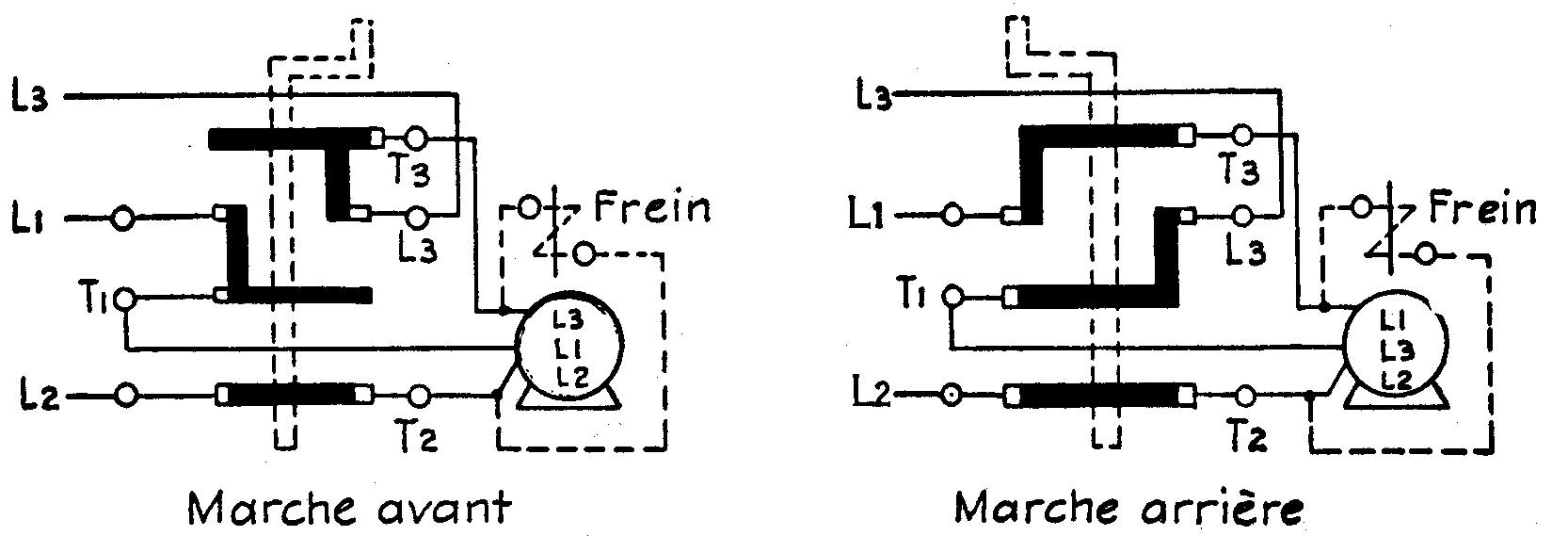

Le tambour de l'inverseur à tambour (rêversing drum starter) peut occuper les positions de repos, de marche avant et de marche arrière (Fig. 142).

Fig. 142. — Inverseur à tambour

En marche avant, les fils d'alimentation au moteur sont L3, Ll, L2, et à la marche arrière L1,L3,L2; donc L3 et Ll sont inversés.

On peut ajouter un frein électromagnétique à tout inverseur afin de réduire le temps d'arrêt et d'immobiliser le moteur, (voir lignes pointillées sur le diagramme).

Contrôleur électromagnétique

inverseur à courant triphasé à tension maximum

(three-phase full-voltage

reversing mag-netic controller)

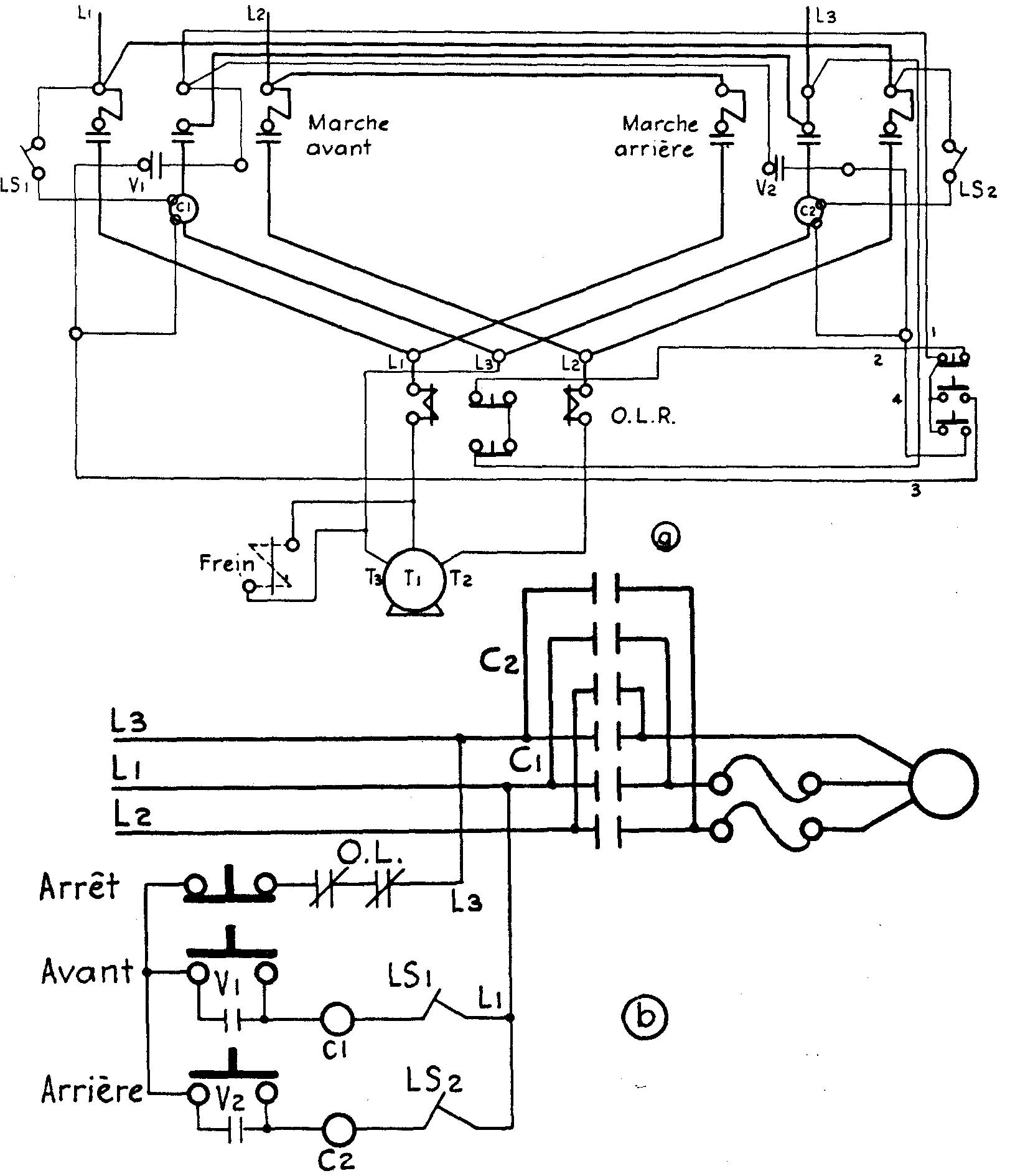

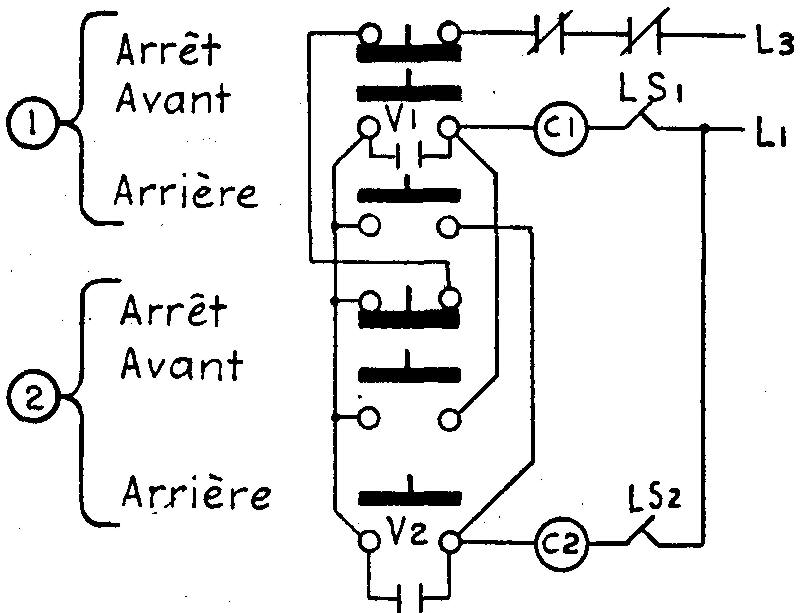

Le contrôleur inverseur électromagnétique à courant triphasé à tension maximum comprend essentiellement deux contacteurs shunt tripolaires Cl et C2 servant à croiser deux des trois fils d'alimentation du moteur, un relais de surcharge thermique, deux contacts de verrouillage VI et V2 et un poste à boutons-pressoirs (arrêt, avant, arrière) (stop, forward, reverse).

On a ajouté à cet inverseur deux interrupteurs de fin de course et un frein électromagnétique au moteur (Fig. 143a).

Fig. 143. a) Contrôleur inverseur électromagnétique, b) schéma

Fonctionnement

Une poussée sur le bouton « avant » ferme le circuit de commande et le parcours du courant suit L3, O.L., arrêt, avant, C1, LS1, L1. La bobine alimentée du contacteur C1 ferme le circuit et le moteur démarre dans le sens avant.

Le contacteur C1 est muni d'un petit contact auxiliaire de verrouillage V1 qui ferme en même temps que les contacts principaux. Il a pour rôle le remplacement du contact momentané du bouton « avant » lorsque l'opérateur le libère.

Il y a ouverture du contacteur C1 et arrêt du moteur lorsqu'on ouvre le circuit de commande en fin de course lorsque l'interrupteur LS1 ouvre, lors d'une surcharge prolongée produisant l'ouverture des contacts O.L., en poussant le bouton d'arrêt ou lors d'un manque de tension.

Dès l'ouverture de C1 le frein s'applique automatiquement.

Après l'arrêt du moteur, en poussant le bouton (( arrière )) le courant parcourt L3, O.L., arrêt, arrière, C2, LS2, L1, le contacteur C2 ferme et croise deux des trois fils d'alimentation du moteur et le sens de rotation est inversé.

Postes de commande multiples

Chaque démarreur ou contrôleur électromagnétique peut être commandé par plusieurs postes de commande à boutons-pressoirs montés à des endroits différents.

La figure 144 illustre le schéma de deux postes à boutons-pressoirs (arrêt, avant, arrière) ainsi que du circuit de commande convenant au contrôleur.

Fig. 144. — Schéma de deux postes à boutons-pressoirs et circuit de commande tel qu'appliqué au contrôleur inverseur électromagnétique

Freinage à contre-courant

d'un moteur à courant triphasé à rotor à cage d'écureuil

(plugging of a

three-phase squirrel-cage motor)

Le freinage à contre-courant ou freinage électrique d'un moteur à courant triphasé à cage d'écureuil consiste à réduire rapidement la vitesse et à produire l'arrêt du moteur par l'inversion d'une phase pendant un instant.

Ce freinage réduit le temps d'arrêt et est tout indiqué pour les applications à inversion rapide.

Lorsqu'une charge cherche à entraîner le moteur après son arrêt, on lui ajoute un frein à bande électromagnétique afin de l'immobiliser.

Relais centrifuge

Lors du freinage, à l'arrêt du moteur, on emploie un relais afin d'ouvrir le circuit d'alimentation; autrement le moteur alimenté et une de ses phases inversée, il démarre immédiatement dans le sens opposé.

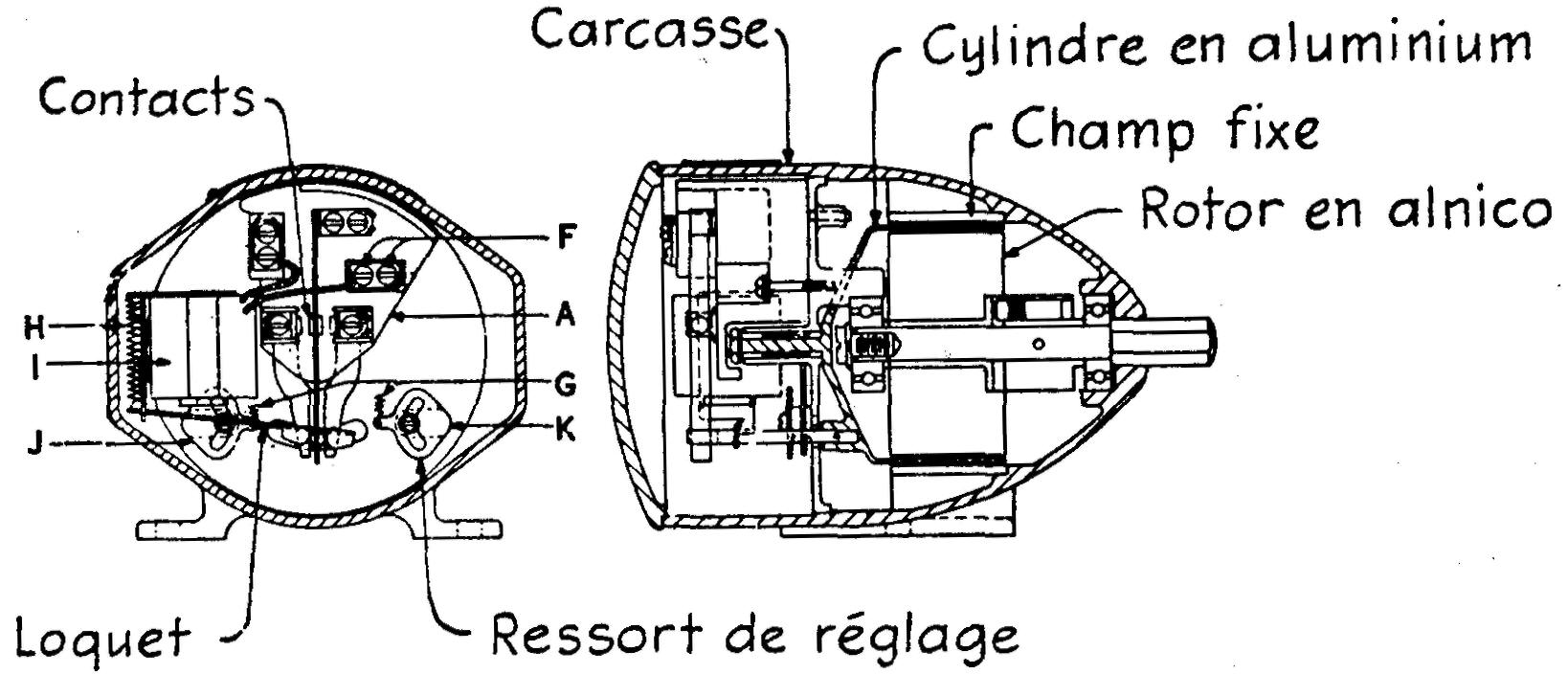

Le relais de la figure 145 comprend un rotor à quatre pôles en alnico ; ce rotor est accouplé directement au moteur à l'aide d'un manchon d'accouplement flexible ou commandé par une courroie.

Fig. 145. — Relais centrifuge

Un cylindre d'aluminium entoure le rotor et sert à actionner le mécanisme de contact.

Le rotor, en tournant, produit, par induction, une attraction magnétique sur le cylindre qui l'entoure alors, avec une vitesse suffisante, le cylindre tourne à l'encontre d'un ressort, établit et maintient un contact.

Le contact établi se maintiendra si le rotor tourne à sa vitesse de calibre ou à une vitesse supérieure. Le circuit est ouvert si le rotor tourne à une vitesse inférieure à la vitesse de calibre.

L'ajustement du ressort détermine la vitesse d'ouverture et de fermeture des contacts.

Comme mesure de protection, un loquet prévient la fermeture des contacts et le démarrage du moteur au cas où, par hasard, le rotor serait tourné manuellement ou autrement.

Un électro-aimant, dont la bobine Lc est reliée aux bornes du moteur, soulève ce loquet.

Ce relais sert pour le freinage à contre-courant, tel qu'indiqué dans les applications qui suivent, ou comme simple interrupteur centrifuge servant à fermer ou à ouvrir un circuit à une vitesse déterminée.

La vitesse maximum de ce relais est de 1800 r.p.m. Pour les vitesses supérieures, on use d'engrenages ou de poulies appropriées afin de réduire la vitesse.

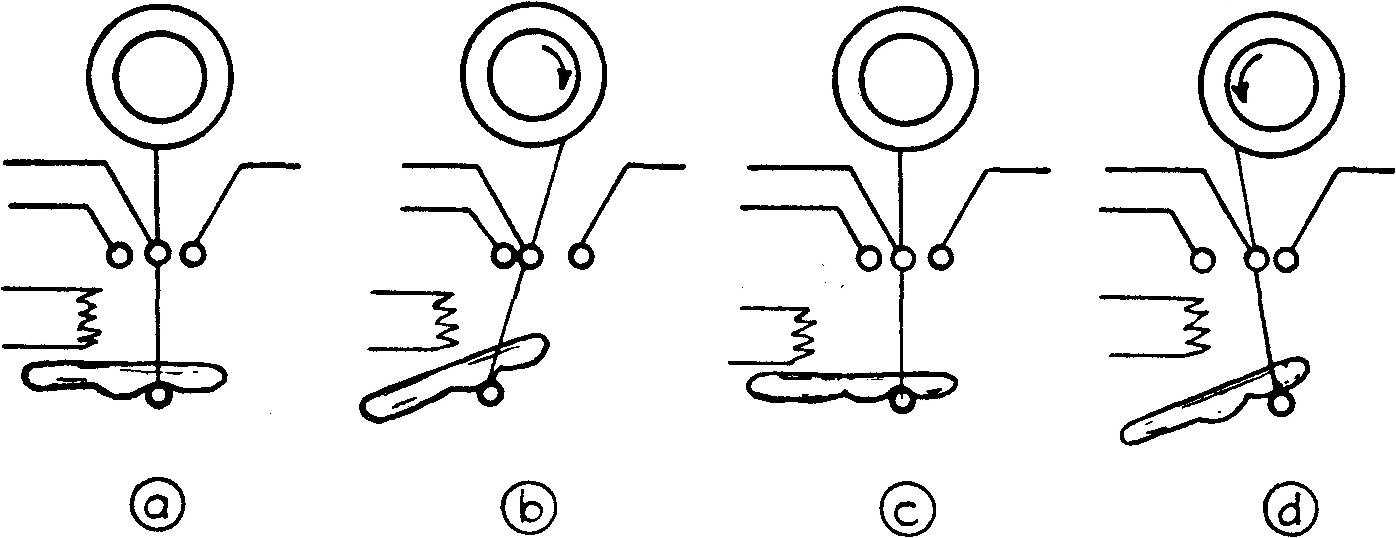

La figure 146a montre le relais à la position de repos et, la figure 146b, lorsqu'il est en marche avant et pendant le freinage.

Cette position est maintenue jusqu'à ce que la vitesse diminue suffisamment pour permettre au contact d'ouvrir (Fig. 146c).

Fig. 146. — Principe du fonctionnement du relais centrifuge

Le relais prend la position d lorsqu'il y a freinage dans les deux sens de rotation, pendant la marche arrière.

Freinage à contre-courant à sens unique (one-way plugging)

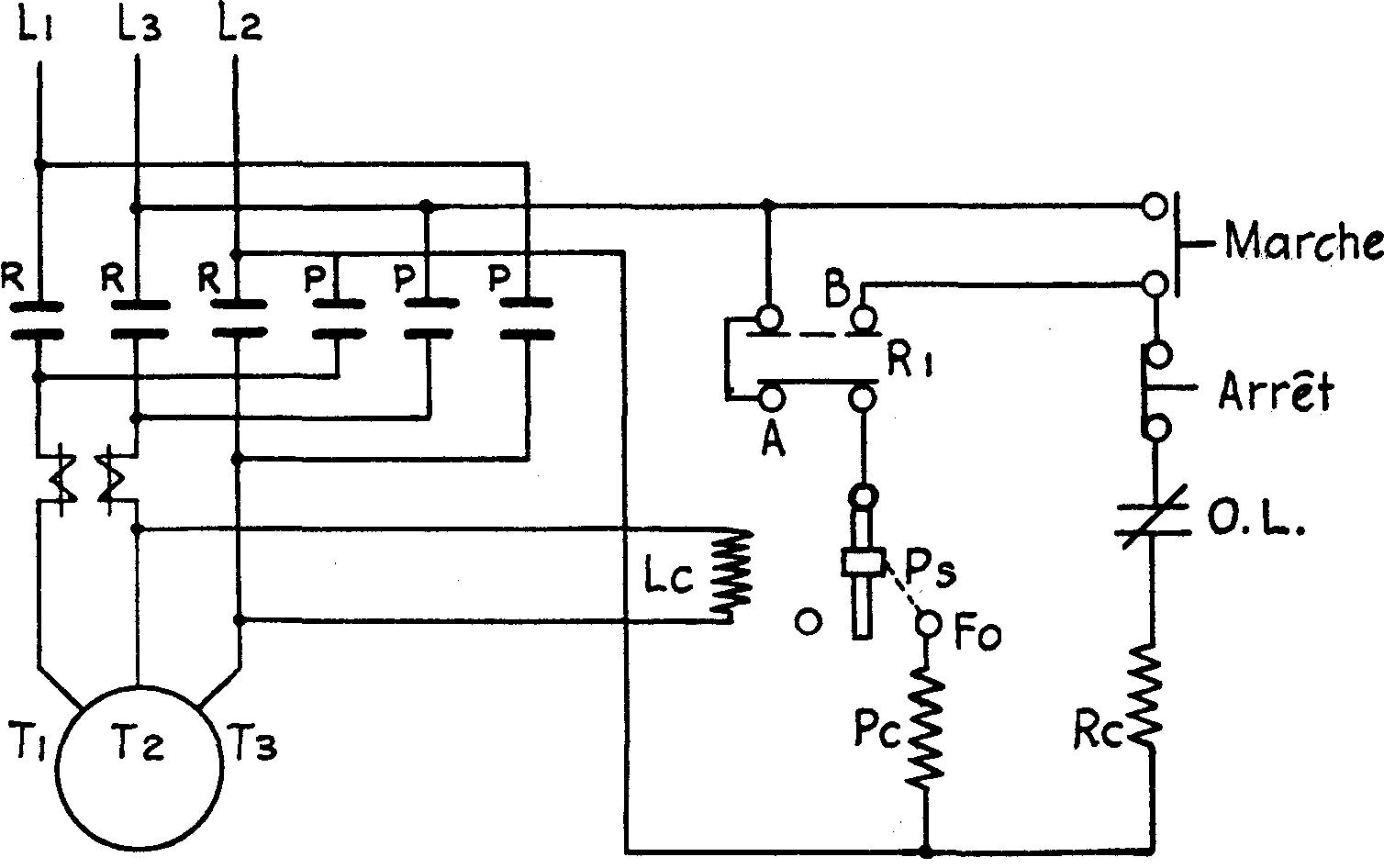

En poussant le bouton de démarrage « départ » la bobine RC du contacteur de marche R est alimentée et le contacteur R ferme ; il établit la mise en marche du moteur (Fig. 147).

Fig. 147 — Freinage à contre-courant à sens unique

Simultanément, le verrouillage RI prend la position de marche B et remplace le contact du bouton de démarrage.

La bobine Lc reliée aux bornes du moteur est alimentée et l'électro-aimant du relais centrifuge lève le loquet ; alors le mécanisme de contact est libre et le rotor du relais en mouvement attire le cylindre d'aluminium qui l'entoure ; ce dernier établit un contact Fo.

Une poussée sur le bouton d'arrêt ouvre le circuit de la bobine Rc ; le contacteur R se déclenche et le verrouillage RI prend la position de repos A : la bobine Pc est reliée au réseau.

Le contacteur de freinage P ferme et inverse l'ordre des phases et produit l'arrêt rapide du moteur.

Juste avant l'arrêt du moteur, PS ouvre et avec un relais centrifuge bien ajusté, le moteur ne tourne même pas un tour en sens inverse.

Freinage à contre-courant

dans les deux sens de rotation

(two-way plugging)

Le freinage à contre-courant dans les deux sens de rotation nécessite un contrôleur magnétique inverseur avec verrouillage électrique approprié (Fig. 148).

Fig. 148. — Freinage à contre-courant dans les deux sens de rotation

On a ajouté dans le circuit deux interrupteurs de fin de course.

Ici, il y a freinage et arrêt du moteur en fin de course ou lorsqu'on pousse le bouton d'arrêt.

Si le moteur est en marche avant et si on pousse le bouton de renverse, il y a freinage et changement de sens de rotation mais le relais centrifuge n'entre pas en jeu.

Fonctionnement

Une poussée sur le bouton marche avant ferme le circuit de la bobine Fc et produit l'enclenchement du contacteur F et le moteur démarre dans le sens avant ; simultanément le verrouillage F1 ferme et remplace le contact de démarrage, F2 ouvre et le relais centrifuge prend la position Fo.

Une poussée prolongée sur le bouton d'arrêt ou l'ouverture de l'interrupteur de fin de course LS1 ouvre le circuit de FC et le contacteur F se déclenche. Simultanément, le contact de verrouillage F1 ouvre et F2 ferme.

La fermeture de F2 relie RC de L1, PS, Fo, F2, RC à L2. Alors, le contacteur R enclenche et renverse l'ordre des phases.

Il en résulte un arrêt rapide du moteur et, juste avant l'arrêt du moteur, PS ouvre et le moteur est hors circuit.

Pour la marche arrière, on pousse le bouton de renverse ; alors RC est alimenté et le contacteur R ferme et relie le moteur au réseau dans le sens inverse. Pour le freinage dans ce sens on a alors L1, PS, Re, R2,FC et L2.

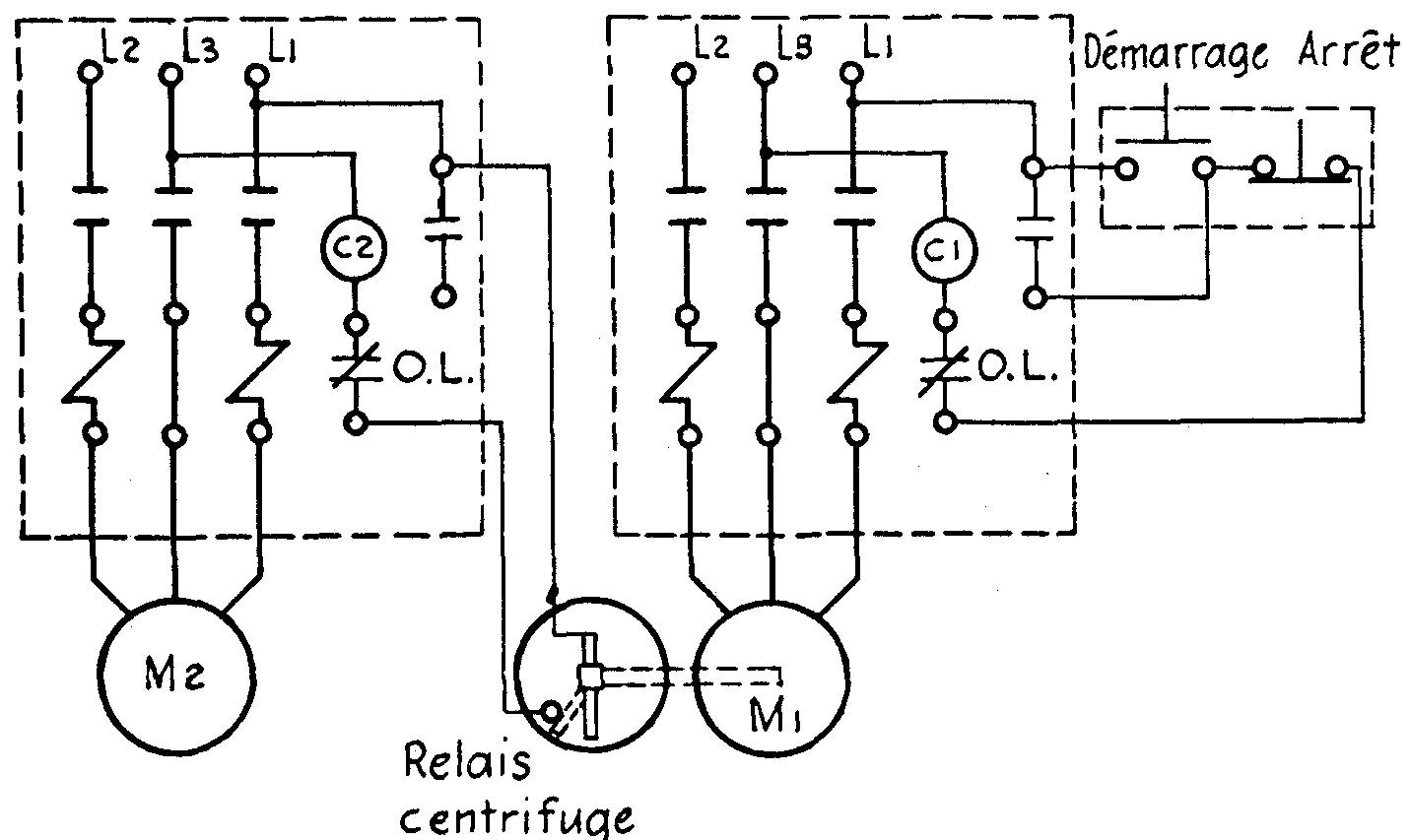

Fonctionnement des moteurs à

courant triphasé en succession

(séquence opération of motors)

Le montage de la figure 149 permet la mise en marche automatique des moteurs en succession, l'un à la suite de l'autre.

Fig. 149. — Moteurs fonctionnant en succession

Une poussée sur le bouton de démarrage relie la bobine C1 au réseau et le contacteur 1 ferme et démarre le moteur M1.

L'arbre de ce moteur accouplé à celui du relais centrifuge l'entraîne et, aussitôt que la vitesse s'avère suffisante, le relais centrifuge ferme le circuit de C2 et le moteur M2 est relié au réseau.

La vitesse de fermeture du relais centrifuge dépend de son ajustement.

Une poussée sur le bouton d'arrêt produit l'arrêt des deux moteurs à la fois. On relie de cette manière plusieurs moteurs en ajoutant un relais centrifuge pour chaque moteur additionnel.

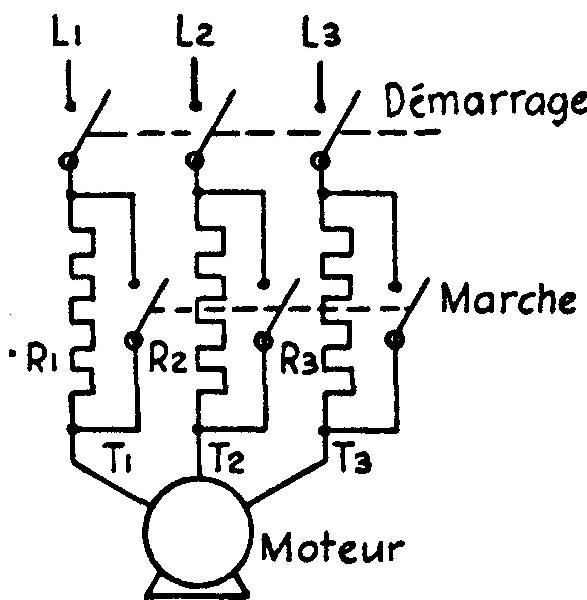

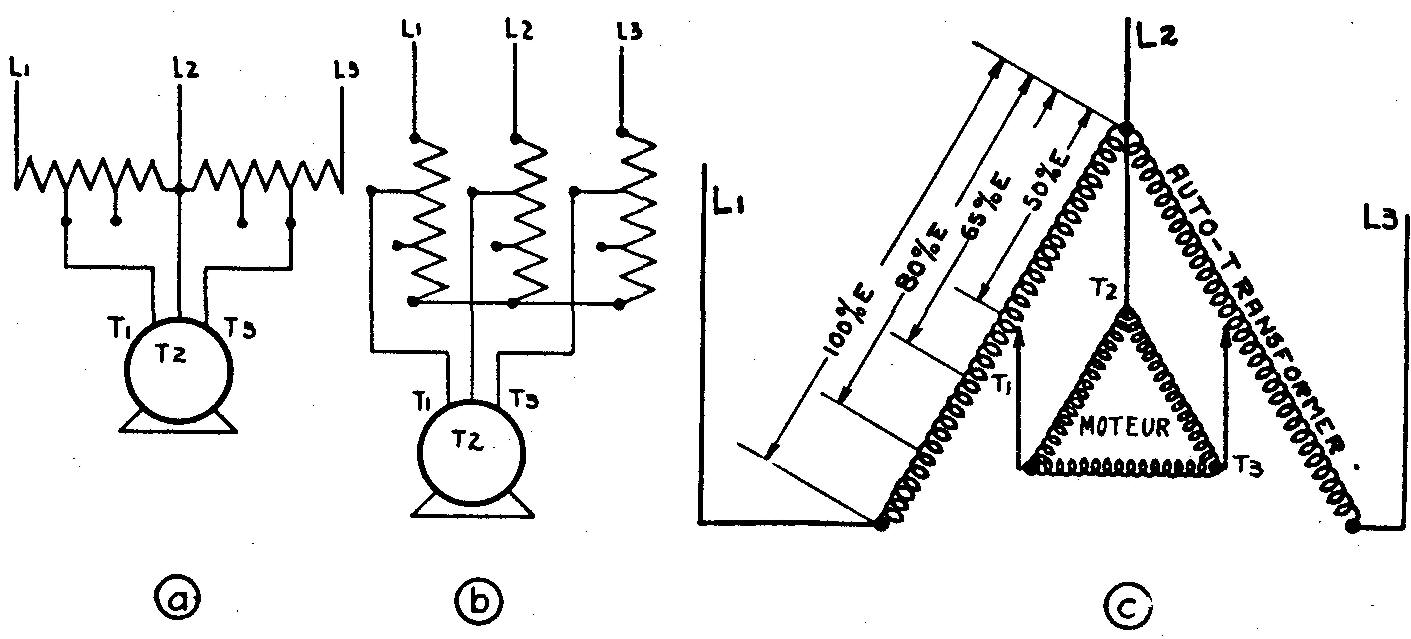

2. Démarrage à tension réduite

a) Démarrage avec résistance

Au démarrage, trois résistances sont insérées en série dans le circuit du moteur et ce dernier démarre à tension réduite.

Lorsqu'il atteint dans cette position sa vitesse, les trois résistances sont court-circuitées et le moteur reçoit la pleine tension (Fig. 150).

Fig. 150. — Principe du démarrage à courant triphasé à résistance

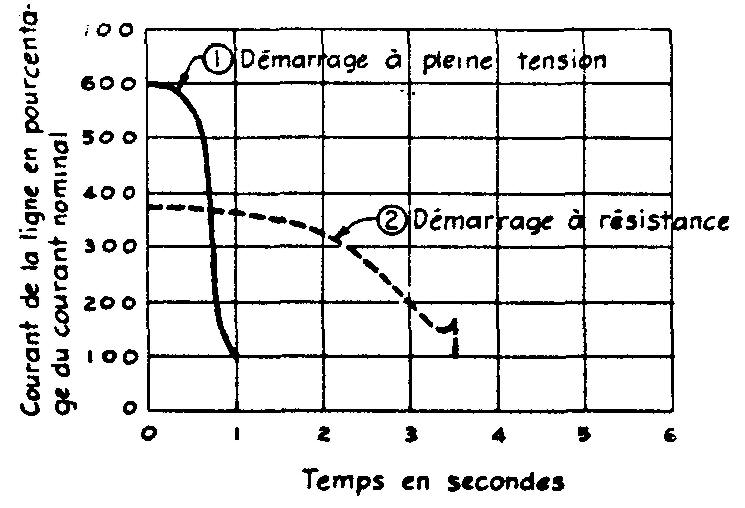

On calibre les résistances de manière à réduire le courant de démarrage selon un certain pourcentage du courant nominal.

Au départ, le courant et la chute de tension dans les résistances s'avèrent relativement élevés ; ils diminuent à mesure que la vitesse du moteur augmente (Fig. 151).

Fig. 151. — Comparaison entre le démarrage à pleine tension et le démarrage à tension réduite par résistance

Le couple produit au démarrage est alors très faible, soit environ 50% du couple nominal.

On fabrique un démarreur à résistance pour le démarrage doux de machines à couple résistant élevé.

Au démarrage, la pleine tension est appliquée au moteur pendant un court instant afin de vaincre le couple résistant.

Les résistances sont insérées ensuite dans le circuit et le moteur démarre doucement.

Avantages

Bon marché, de construction simple et d'entretien facile, le démarrage avec résistance procure au moteur un démarrage très doux.

Inconvénients. Le démarrage avec résistance amène, par contre, un faible couple de démarrage, des pertes d'énergie et une augmentation de la durée du démarrage.

Usages

On l'emploie pour le démarrage à tension réduite des petits moteurs et le démarrage doux.

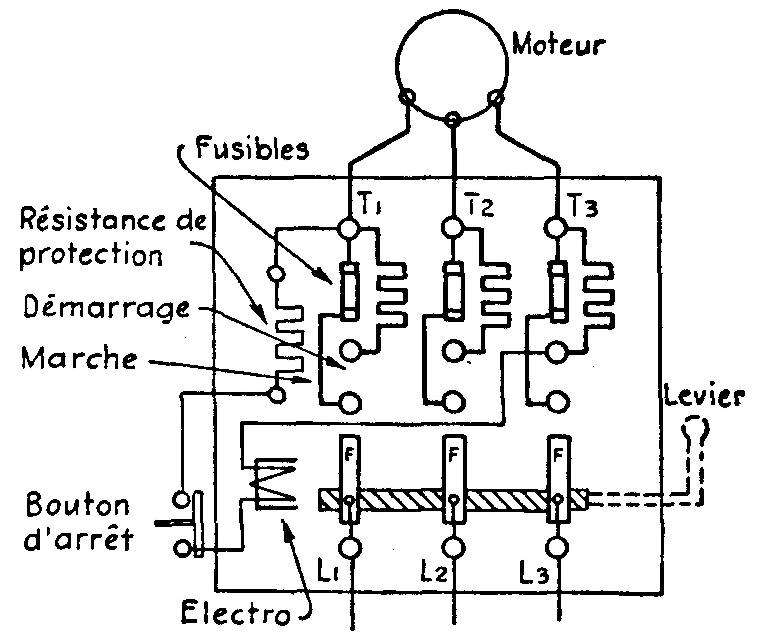

Démarreur manuel à courant

triphasé à résistance

three-phase résistance manual starter)

En manoeuvrant le levier de la position de repos à la position de démarrage, les trois frotteurs F appuient sur les contacts supérieurs de démarrage et le moteur démarre avec ses trois résistances et à tension réduite (Fig. 152).

Fig. 152. — Démarreur manuel à courant triphasé à résistance

Le moteur ayant atteint sa vitesse dans cette position, l'opérateur libère le levier et, par gravité, les trois frotteurs glissent à la position de marche à pleine tension ; simultanément l'électro enclenche et immobilise le mécanisme à cette position.

Lors d'une pression sur le bouton d'arrêt, ou d'un manque de tension le déclencheur produit l'ouverture du démarreur et le moteur est hors tension.

Démarreur électromagnétique

à courant triphasé à résistance

(three-phase magnetic résistance starter)

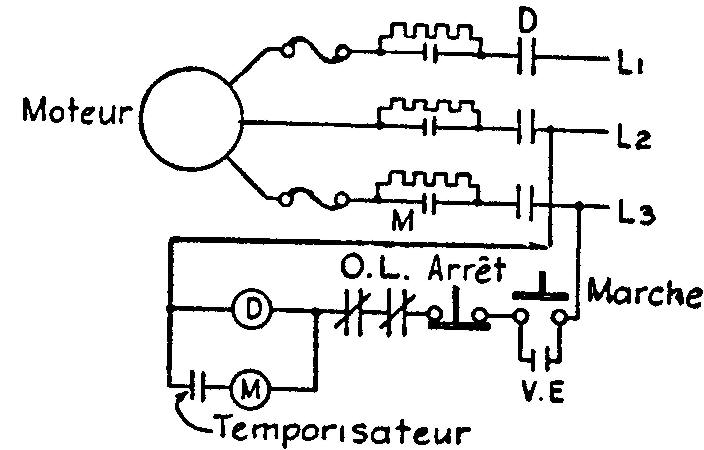

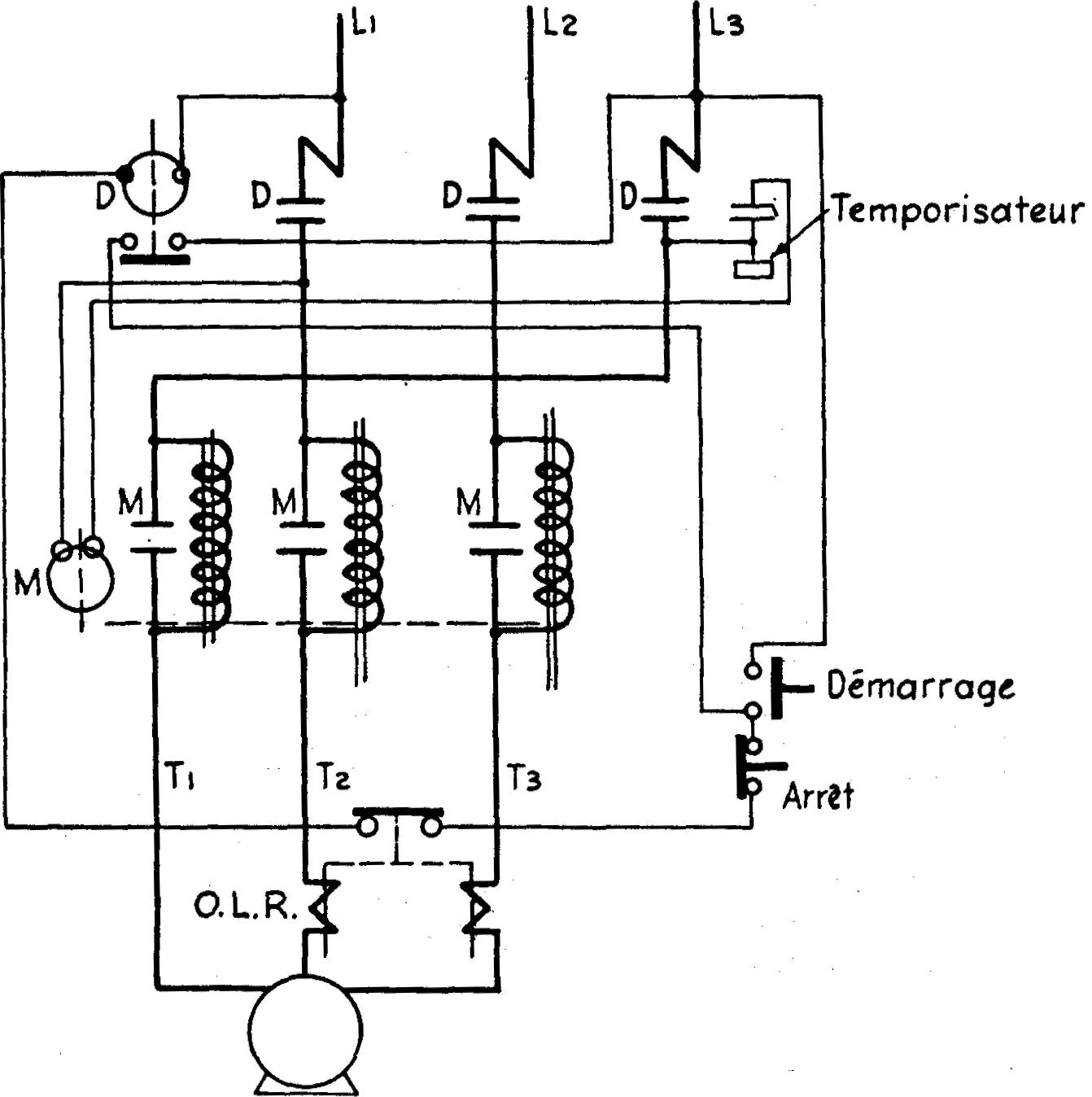

Le démarreur électromagnétique à courant triphasé à résistance comprend deux contacteurs shunt, trois résistances, un relais de surcharge thermique, un temporisateur et un poste à boutons-pressoirs (Fig. 153).

Fig 153 - Démarreur électromagnétique à courant triphasé à résistance

Le démarreur est à deux positions et la commutation de la position de démarrage à la position de marche s'effectue automatiquement après un temps déterminé et ajustable, grâce aux contacteurs et au temporisateur réglable.

Comme tout démarreur automatique, son fonctionnement est indépendant du personnel et exclut toute erreur de manoeuvre.

Fonctionnement

Une poussée sur le bouton de marche et la bobine D du contacteur de démarrage D est alimentée. Le contacteur ferma et le moteur démarre à tension réduite parce que les trois résistances sont en série dans son circuit (Fig. 154).

Fig. 154. — Schéma d'un démarreur électromagnétique à courant triphasé à résistance

Après un court instant, le contact temporisé s'établit et ferme le circuit d'alimentation de la bobine M du contacteur de marche M ; ce dernier, en fermant, court-circuite les résistances et le moteur est à pleine tension.

Une surcharge, un manque de tension ou une poussée sur le bouton d'arrêt ouvrent le circuit de commande, produisent un déclenchement des contacteurs et arrêtent le moteur.

Afin d'obtenir un démarrage plus doux et de réduire les secousses du courant, on fabrique des démarreurs magnétiques à plusieurs temps dans lesquels la résistance de démarrage se court-circuite progressivement.

Le démarreur à résistance de charbon donne une accélération très douce.

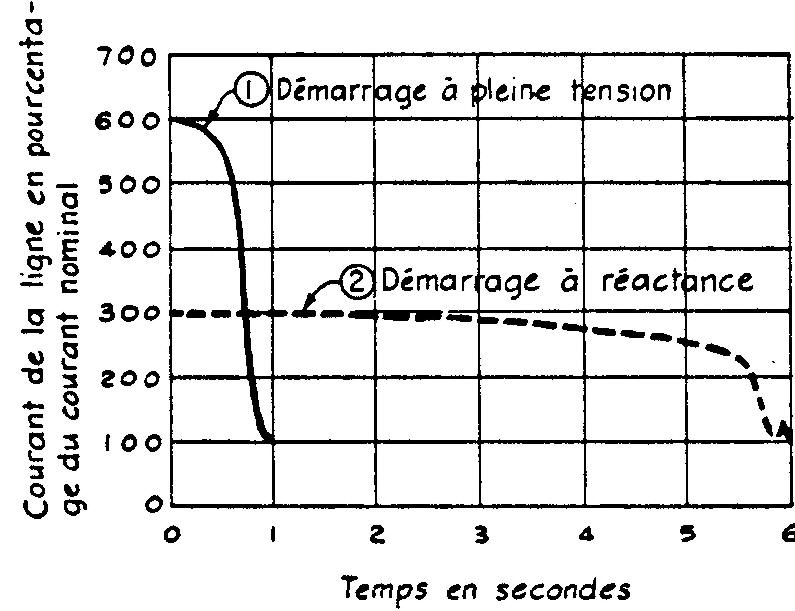

b) Démarrage à réactance {réactance starting)

Le démarrage à réactance réduit la tension appliquée au moteur au démarrage au moyen de trois réactances (bobines d'inductance) montées en série dans le circuit du moteur. Lorsque la vitesse s'avère suffisante, les trois réactances sont court-circuitées et le moteur reçoit la pleine tension.

Au départ, le courant et la chute de tension sont relativement élevés mais diminuent progressivement à mesure que la vitesse du moteur augmente (Fig. 155).

Fig. 155. — Comparaison entre le démarrage à pleine tension et le démarrage à tension réduite par réactance

Les bobines d'inductance sont calibrées de manière à réduire le courant de démarrage selon un certain pourcentage du courant nominal.

Cette méthode, pour un même courant de démarrage, produit le même couple que le couple obtenu par le démarrage à résistance, soit environ 50% du couple nominal. Le circuit n'ouvre pas pendant le démarrage et l'accélération est douce et prolongée.

Les démarreurs à réactance peuvent être manuels ou automatiques.

Leur construction et leur fonctionnement ressemblent à ceux des démarreurs à résistance sauf les résistance qu'on remplace par des bobines d'inductance.

Le coût des démarreurs à réactance est plus élevé que celui des démarreurs à résistance. On les emploie surtout pour les moteurs de moyenne puissance.

Démarreur électromagnétique

à courant triphasé à réactance

(three-phase magnetic réactance starter)

Le démarreur électromagnétique à courant triphasé à réactance comprend trois bobines d'inductance, deux contacteurs shunt D et M, un relais de surcharge thermique, un temporisateur et un poste à boutons-pressoirs (Fig. 156).

Fig. 156. — Démarreur électromagnétique à courant triphasé à réactance

Fonctionnement. Une pression sur le bouton de démarrage ferme le circuit de commande du contacteur de démarrage D ; ce dernier ferme le circuit d'alimentation et le moteur démarre à tension réduite parce que les trois bobines d'inductance sont en série dans son circuit.

Après un court instant, le temporisateur ferme le circuit d'alimentation de la bobine M et le contacteur M en fermant court-circuite les bobines d'inductance: le moteur est à pleine tension.

Une surcharge prolongée, un manque de tension ou une poussée sur le bouton d'arrêt déclenche le démarreur et le moteur est hors tension.

c) Démarrage avec autotransformateur

Le démarrage avec autotransformateur consiste à réduire la tension appliquée au moteur pendant le démarrage à l'aide d'un autotransformateur.

Dès que le moteur atteint sa vitesse maximum dans cette condition, il est branché directement au réseau à pleine tension.

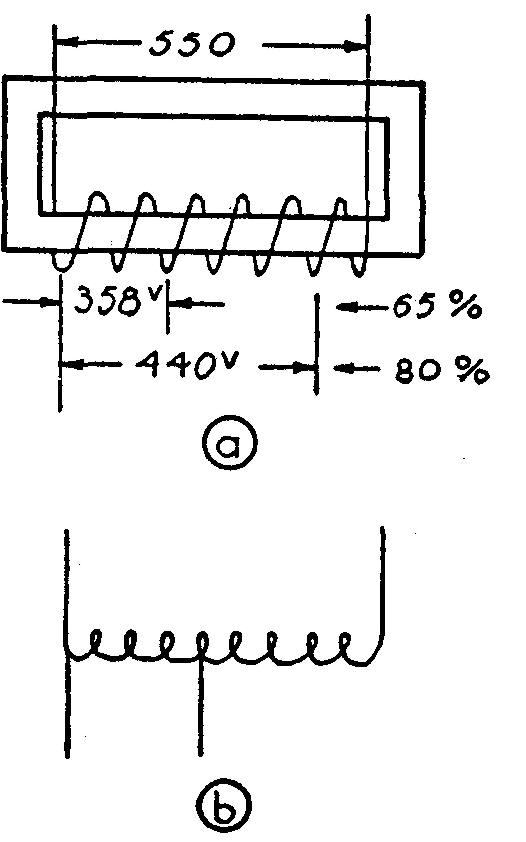

L'autotransformateur à courant monophasé (Fig. 157) comporte un noyau et un seul enroulement servant à la fois de primaire et de secondaire. La tension secondaire est proportionnelle au nombre de spires utilisées.

Fig. 157..— Schéma d'un autotransformateur

Ainsi, en ayant un autotransformateur à plusieurs prises secondaires, on obtient différentes tensions.

En appliquant ce principe aux autotransformateurs à courant triphasé, on peut changer la tension appliquée au moteur ainsi que le couple au démarrage.

L'autotransformateur à courant triphasé comprend deux ou trois enroulements placés sur un noyau commun reliés tel qu'indiqué à la figure 158.

Fig. 158. — Autotransformateurs à courant triphasé

On peut avoir un autotransformateur à courant triphasé à deux enroulements reliés en V ou à trois enroulements reliés en Y.

Chaque enroulement, au secondaire, a de deux à cinq prises (taps) donnant 50%, 65%, 80% et 85% de la tension de la ligne.

Lorsque le couple au démarrage s'avère trop faible, on emploie les prises à 65% ou les prises à 80% qui donnent une tension plus élevée. Il est évident que le courant au démarrage augmente.

On utilise parfois les connexions déséquilibrées, une à 65% et l'autre à 80%. On obtient ainsi un couple intermédiaire.

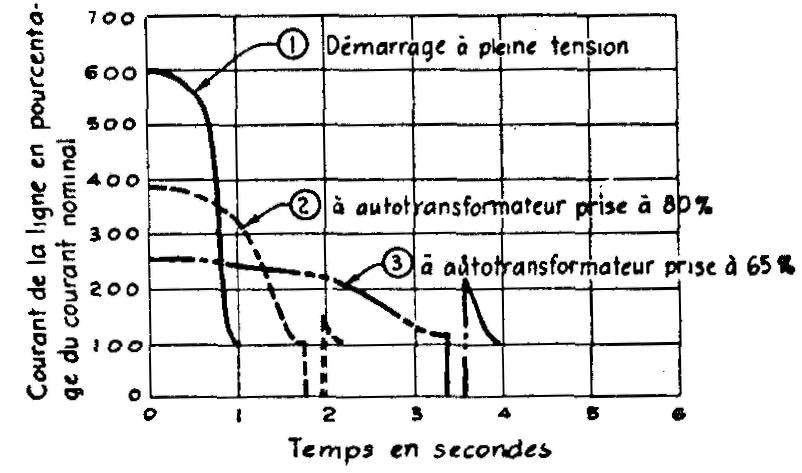

Au démarrage avec un autotransformateur, le couple du moteur varie avec le carré de la tension à ses bornes ; son courant varie avec la tension et le courant de la ligne (primaire de l'autotransformateur) varie approximativement avec le carré de la tension (Fig. 159).

Fig. 159. — Comparaison entre trois méthodes de démarrage

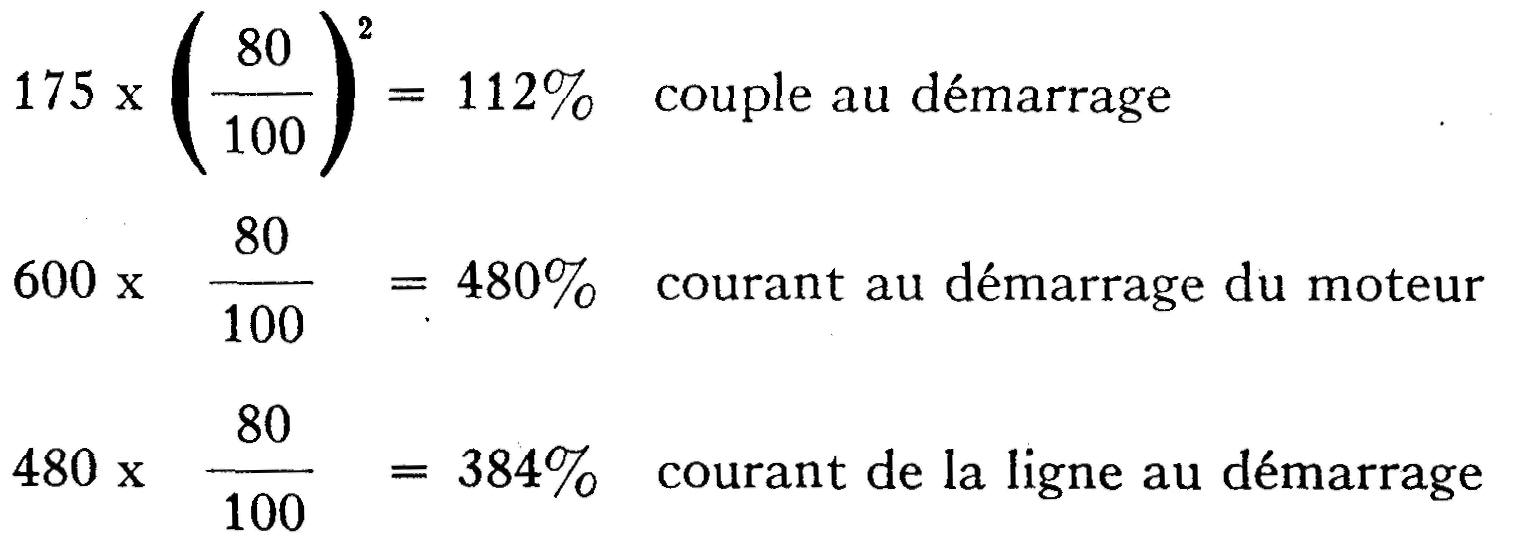

Ainsi, un moteur donné démarrant à pleine tension absorbe un courant de 600% et produit un couple de 175%.

Quels sont en pourcentage le couple, le courant du moteur et le courant de la ligne en employant un autotransformateur dont la tension secondaire est à 80% ?

Au courant du démarrage on

ajoute le courant de magnétisation qui est de 15% à 25% du courant nominal.

Une faible réduction de la tension entraîne une forte diminution du couple au démarrage du moteur. Avec un autotransformateur, le courant de la ligne est inférieur au courant du démarrage du moteur.

Une diminution du couple prolonge la durée de l'accélération.

On emploie un démarreur avec autotransformateur avec un moteur de puissance inférieure à sa puissance nominale pourvu que l'on change les éléments de chauffage des relais thermiques ; on l'utilise aussi à une tension inférieure à sa tension nominale en changeant la bobine du déclencheur.

Le temps de démarrage moyen d'un moteur avec ce démarreur est d'environ 15 secondes. On ne l'emploie pas pour régler, à tension réduite, la vitesse du moteur pendant un temps prolongé car il surchaufferait ; il est construit pour le démarrage seulement.

Avantages

Le démarreur à autotransformateur procure une économie d'énergie car le courant de la ligne est inférieur à celui du moteur au démarrage ; pour un même courant de ligne, on obtient un couple plus élevé avec le démarreur à autotransformateur qu'avec un démarreur à résistance ou à réactance.

Démarreur manuel à autotransformateur (manual auto-starter or compensator)

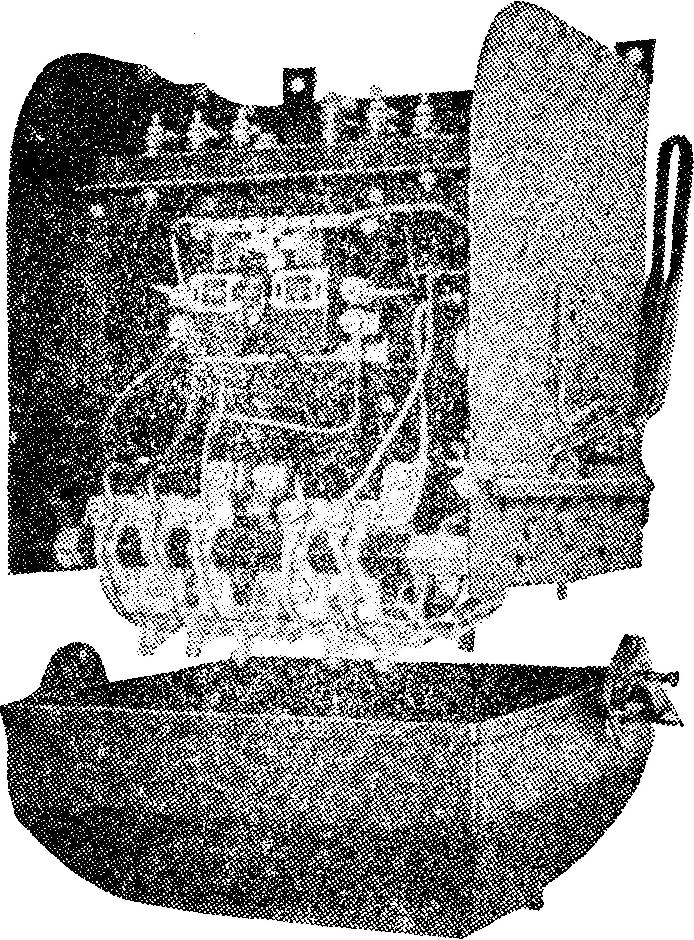

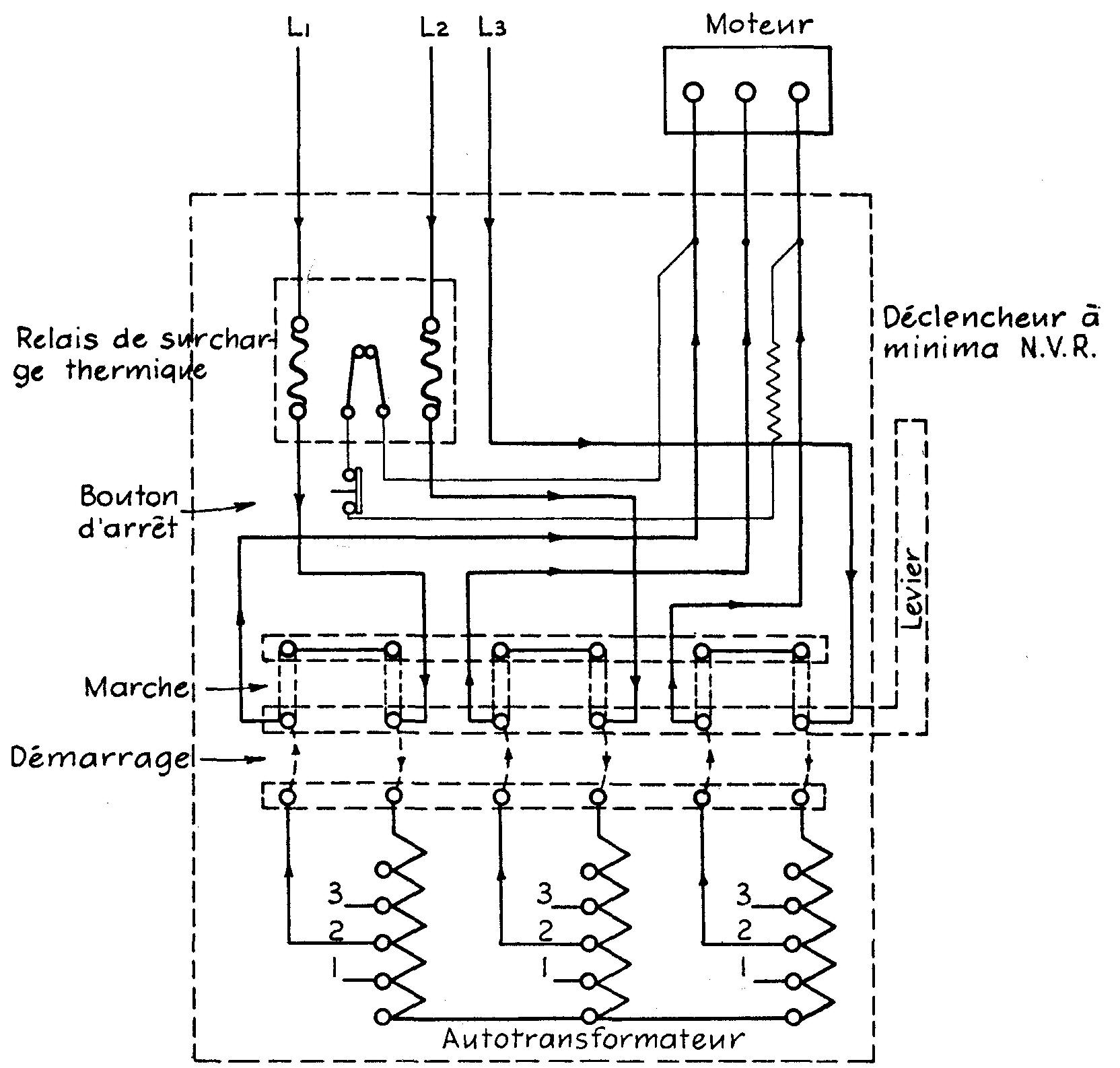

Les éléments constitutifs du démarreur manuel à autotransformateur sont l'autotransforma-teur, les contacts actionnés par un levier, les relais de surcharge (thermiques ou électromagnétique), l'électro de déclenchement à minima (low voltage coil) et un bouton d'arrêt renfermés dans une boîte métallique.

On immerge ordinairement les contacts dans l'huile (Fig. 160).

Fig. 160. — Démarreur manuel à courant triphasé à autotransformateur

Plusieurs fabricants construisent ces démarreurs manuels.

De construction variée, ils reposent tous sur le même principe: on démarre le moteur à tension réduite à l'aide d'un autotransformateur et on le branche ensuite directement au réseau.

On donne ci-contre les diagrammes de deux démarreurs manuels à autotransformateurs.

Le premier (Fig. 161) comprend tous les éléments mentionnés ci-haut.

Fig. 161. — Démarreur à courant triphasé à autotransformateur

En manoeuvrant le levier à la position de démarrage, les contacts s'établissent suivant les pointillés simples.

En traçant le parcours du courant de chaque fil de ligne jusqu'au moteur (voir les flèches) on voit que le moteur est alimenté à tension réduite par l'autotransformateur.

Lorsque la vitesse du moteur atteint le maximum à cette position, l'opérateur amène le levier à la position de marche (pointillés doubles).

En traçant le parcours du courant à cette position, on voit que le moteur est alors à pleine tension. À cette position, l'électro enclenche et immobilise le mécanisme.

Un manque de tension, une surcharge prolongée ou une poussée sur le bouton d'arrêt ouvre le circuit du déclencheur et, à l'aide de ressorts, le démarreur revient immédiatement à la position de repos.

La plupart de ces démarreurs sont munis d'un verrouillage mécanique empêchant le démarrage à pleine tension. On installe interrupteur-sectionneur dans le circuit avant ces démarreurs.

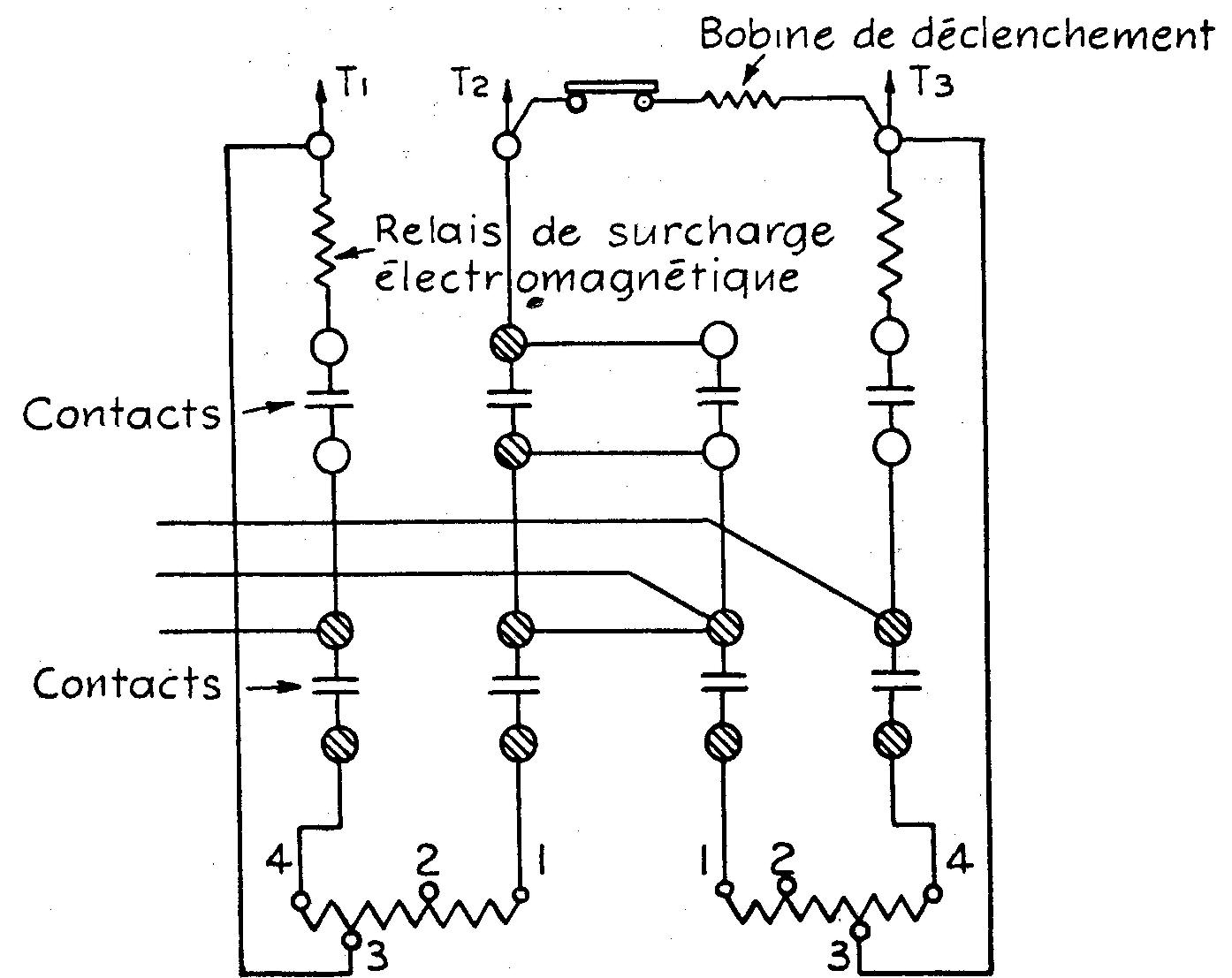

Le démarreur de la figure 162 comprend tous les éléments déjà mentionnés mais son autotransformateur a seulement deux enroulements reliés en V.

Autotransformateur Fig. 162 — Démarreur à courant triphasé à autotransformateur

Au démarrage les contacts avec cercles rayés sont fermés.

En traçant le parcours du courant à cette position, le moteur démarre à tension réduite et, après un court délai, l'opérateur amène le levier à la position de marche. Il y a ouverture des contacts précédents et fermeture des contacts avec cercles ordinaires.

En suivant le parcours du courant sur le diagramme à cette position on voit que le moteur est branché directement au réseau. L'ouverture de la bobine du déclencheur entraîne l'ouverture du démarreur.

Démarreur à autotransformateur automatique (automatic compensator or auto-starter)

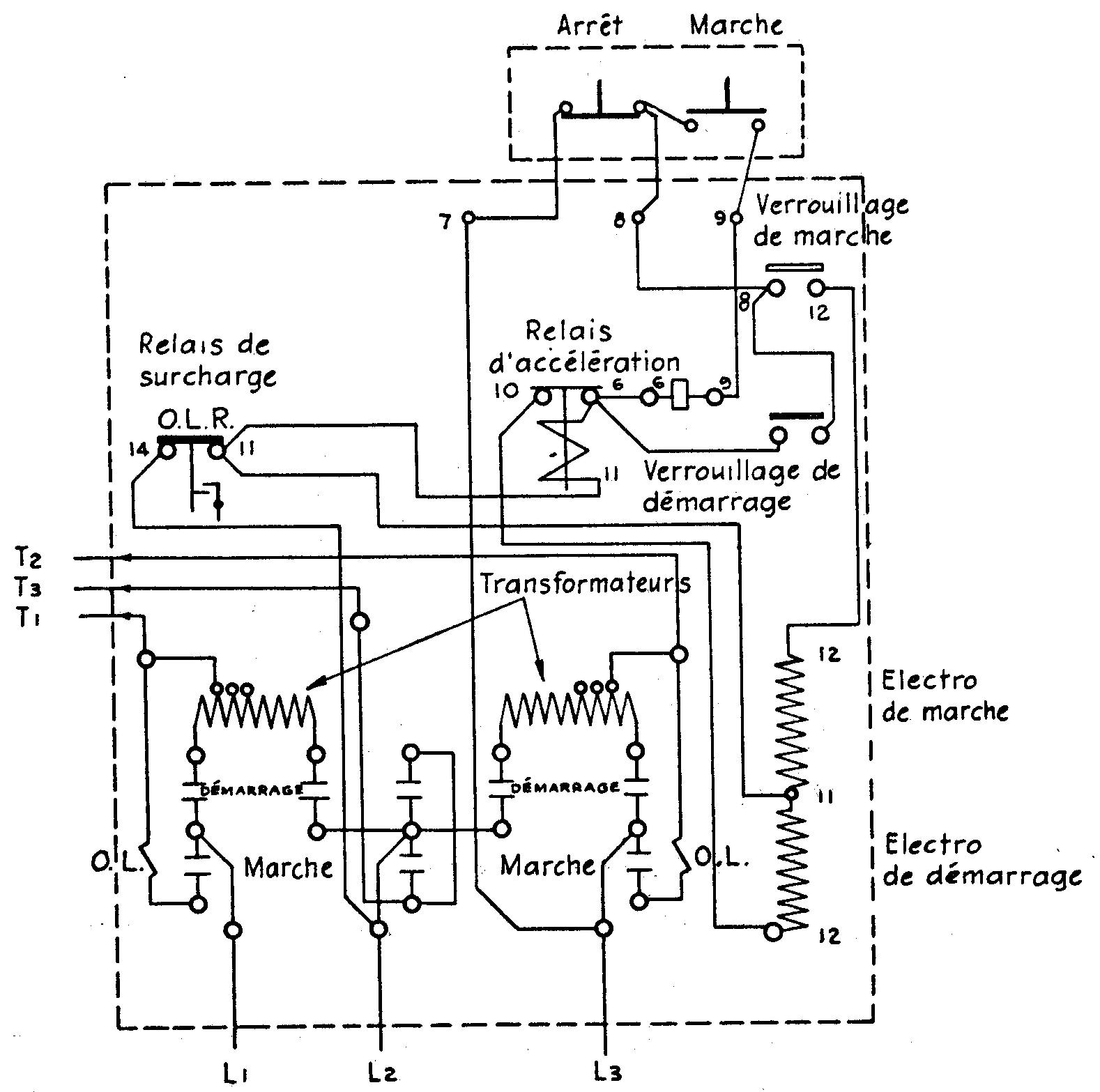

Le démarreur à autotransformateur automatique renferme tous les organes d'un démarreur à autotransformateur manuel (Fig. 163).

Fig. 163. — Démarreur à autotransformateur automatique

Il possède en plus deux électro-aimants pour la manoeuvre du levier qui amène les contacts de la position de repos à la position de démarrage et, après un délai, à la position de marche.

Un relais d'accélération avec dashpot permet de régler la durée du démarrage à tension réduite. Il a aussi des contacts de verrouillage et un poste à boutons-pressoirs.

Fonctionnement. Lorsqu'on pousse le bouton de démarrage, il s'établit deux circuits, électro-aimant de démarrage SM et relais d'accélération AR (Fig. 164).

Fig. 164. — Schéma du circuit de commande du démarreur à autotransformateur automatique

Circuit SMxL3, PB, P1, contacts de AR, SM, contacts de OLRL2.

Circuit ARxL3, PB, P1, AR, contacts de OLRL2.

L'électro-aimant de démarrage attire une armature qui ferme les contacts principaux du démarreur à la position de démarrage: alors le moteur démarre à tension réduite. L'électro-aimant ferme aussi le verrouillage de démarrage S1 qui remplace le bouton de démarrage.

Dès que la bobine du relais d'accélération AR est alimentée, son plongeur commence à monter tout en étant retardé par le dashpot. L'ajustement du dashpot de ce relais détermine la durée de l'accélération.

Lorsque le relais AR agit, il ouvre le circuit de l'électro-aimant SM.

Alors, l'armature est libre et, à l'aide de son poids et des ressorts, il entre en mouvement, dépasse la position de repos et vient fermer le verrouillage de marche R1. En même temps, il ouvre S1 et AR.

L'électro-aimant de marche RM alimenté, L3, PB, R1, RM, contacts OLR, L2, attire l'armature et lui permet de compléter sa course jusqu'à la position de marche, de fermer les contacts principaux du démarreur en position de marche et d'appliquer la tension maximum aux bornes du moteur.

Simultanément, le verrouillage de protection P1 ouvre. S'il y a surcharge prolongée, OLR ouvre le circuit de commande et le démarreur revient à la position de repos.

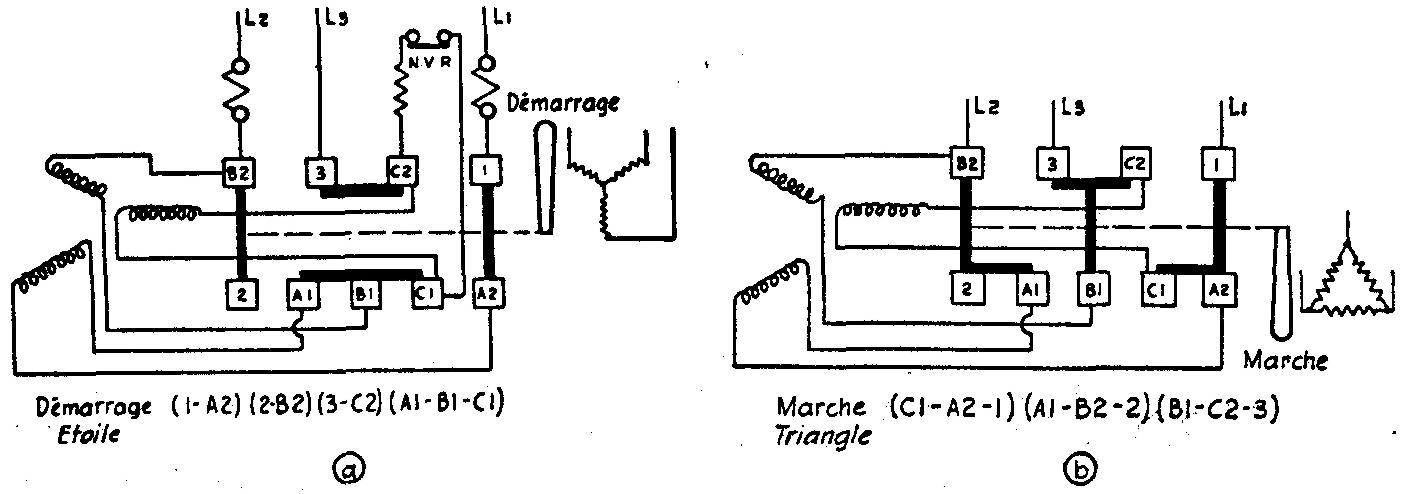

d) Démarrage en étoile-triangle {star-delta starting)

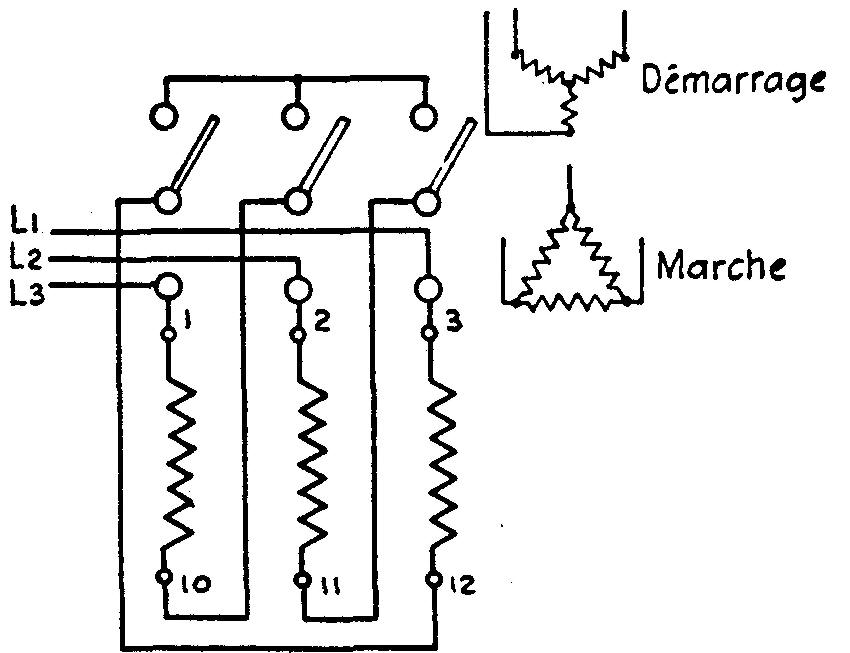

Le démarrage en étoile-triangle consiste à relier, au démarrage, les trois phases de l'enroulement statorique en étoile (Fig. 165).

Fig. 165. — Principe du démarreur en étoile-triangle

Ainsi, chaque phase reçoit 57.74% de la tension nominale et la puissance absorbée est réduite, lorsque le moteur atteint sa vitesse maximum ; dans cette condition, les trois phases sont alors reliées en triangle et reçoivent la pleine tension ; c'est la sont position de marche.

Cette méthode peu dispendieuse permet de réduire la puissance absorbée au démarrage mais le couple obtenu est très faible.

Donc, elle ne convient pas aux applications qui nécessitent un fort couple de démarrage.

Cette méthode nécessite un moteur étoile-triangle, moteur à 6 fils de sortie ou bornes (les commencements et les fins de ses trois phases), un démarreur en étoile-triangle permettant de relier les trois phases du moteur en étoile au démarrage et ensuite en triangle, en marche.

Les démarreurs manuels en étoile-triangle sont généralement du type à tambour ou à cames.

Démarreur à tambour étoile-triangle. En manoeuvrant le levier de la position de repos à la position de démarrage les contacts s'établissent 1A2, 2B2, 3C2, A1, B1, C1, et les trois phases sont en étoile (Fig. 166).

Fig. 166. — Démarreur à tambour en étoile-triangle

Lorsque le moteur a atteint sa vitesse en cette position, le levier est amené à la position de marche. Les contacts sont alors C1, A2, 1, A1, B2, 2 et B1, C2, 3, et les trois phases sont reliées en triangle.

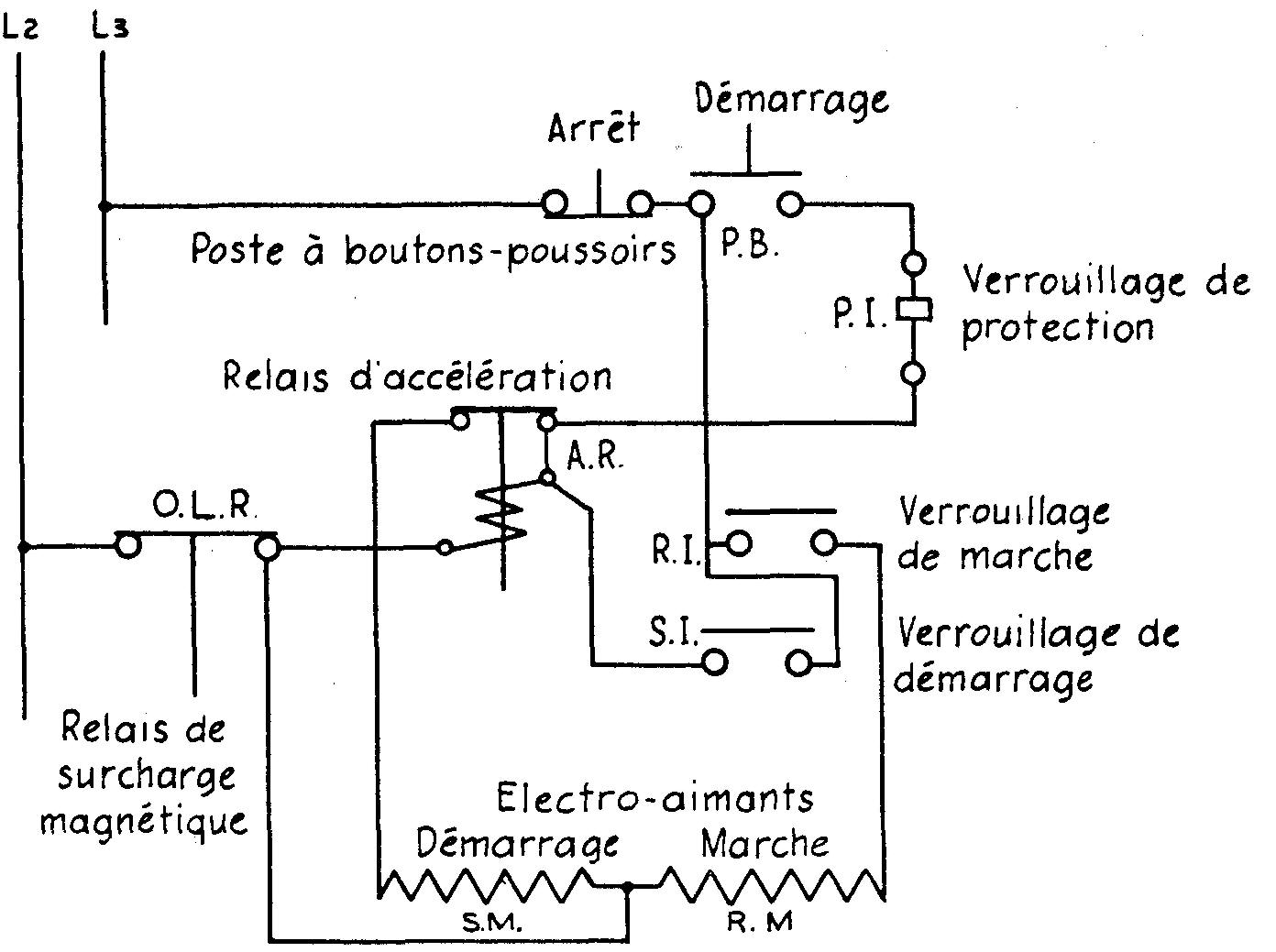

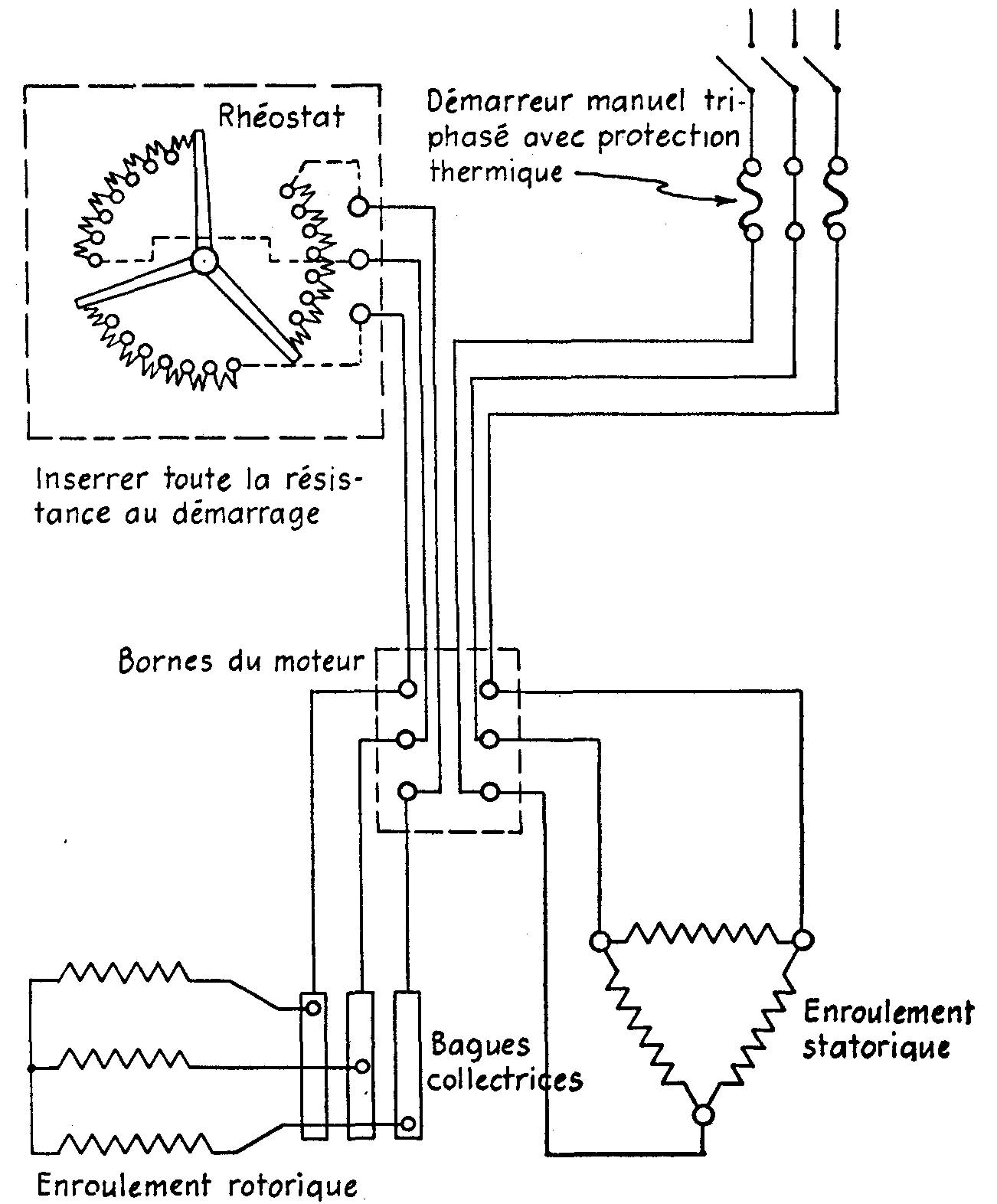

3. Démarrage du moteur à courant triphasé à bagues

Un démarreur à tension maximum est relié au primaire et un rhéostat à courant triphasé, au secondaire (Fig. 167).

Fig. 167. — Schéma de l'installation d'un moteur à courant triphasé à bagues

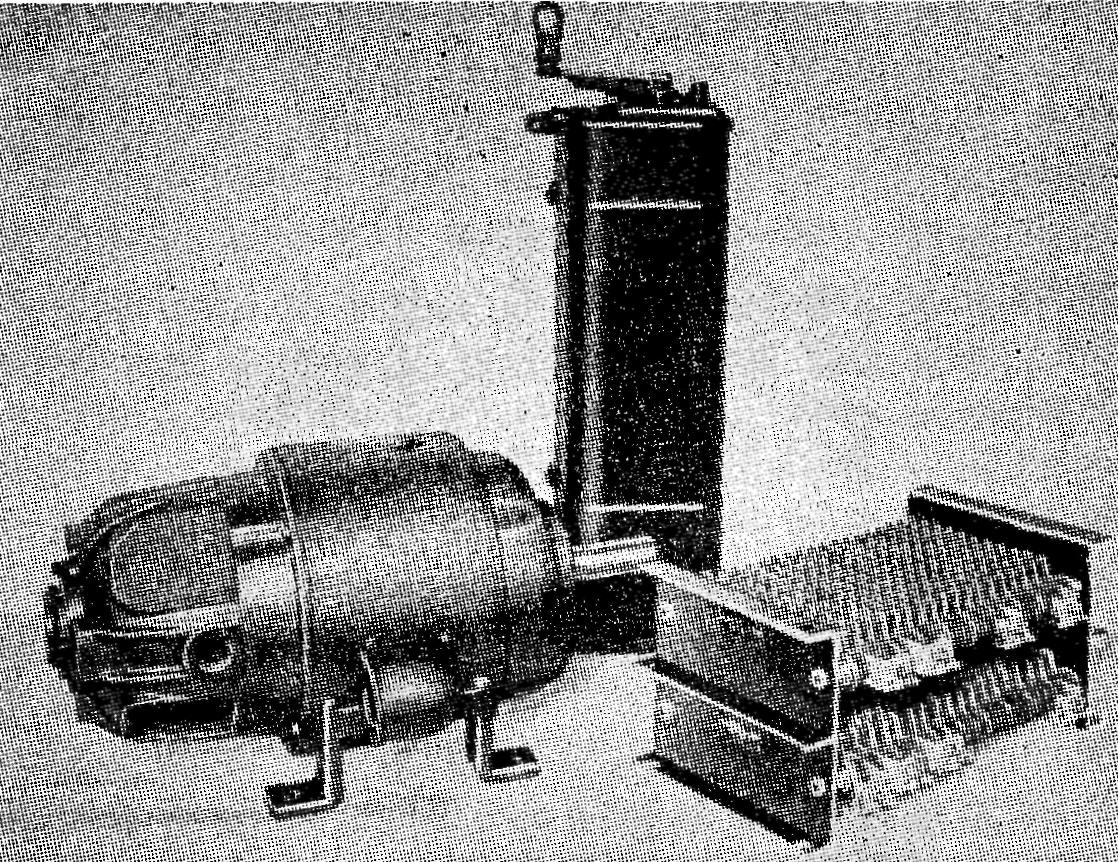

Fig. 168. — Moteur à courant triphasé à bagues, démarreur électromagnétique avec poste à boutons-pressoirs et rhéostat

Fig. 169. — Contrôleur à tambour, résistance et moteur triphasé à bagues

Au départ, toutes les résistances sont insérées dans le circuit rotorique et on applique la pleine tension au primaire.

Ainsi, le courant au démarrage est au minimum et le couple, fort.

Le rotor ayant atteint sa vitesse maximum dans cette condition, les résistances sont progressivement court-circuitées et la vitesse augmente.

Finalement, lorsque les résistances et l'enroulement rotorique sont complètement court-circuités, le rotor tourne à sa vitesse normale. Puis, à l'aide du rhéostat, on règle la vitesse du moteur.

Appareils employés

Lorsque le démarrage et le réglage de vitesse sont peu fréquents, on emploie, au primaire, un démarreur manuel ou électromagnétique à tension maximum ou un disjoncteur ; au secondaire, on emploie un rhéostat manuel à courant triphasé tambour quand celui-ci tourne.

Ces manettes de contact sont reliées aux fils de ligne et aux fils du moteur ainsi qu'aux différents points de la résistance placée ordinairement à l'extérieur du contrôleur.

On trouve aussi une poignée et une roue avec encoches—un rouleau muni d'un ressort appuie dans les encoches.

Celles-ci correspondent aux différentes positions de contact des manettes avec les secteurs du tambour.

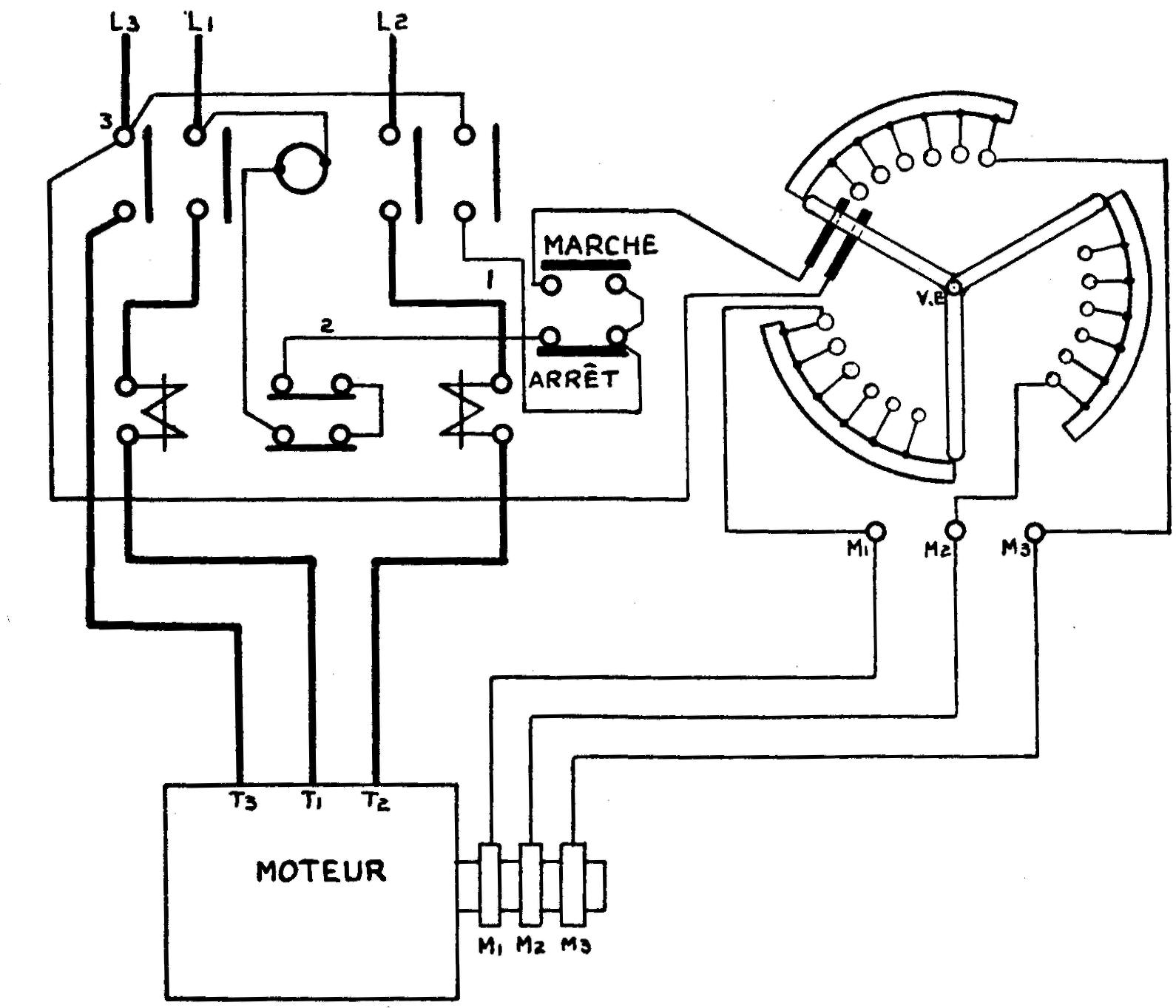

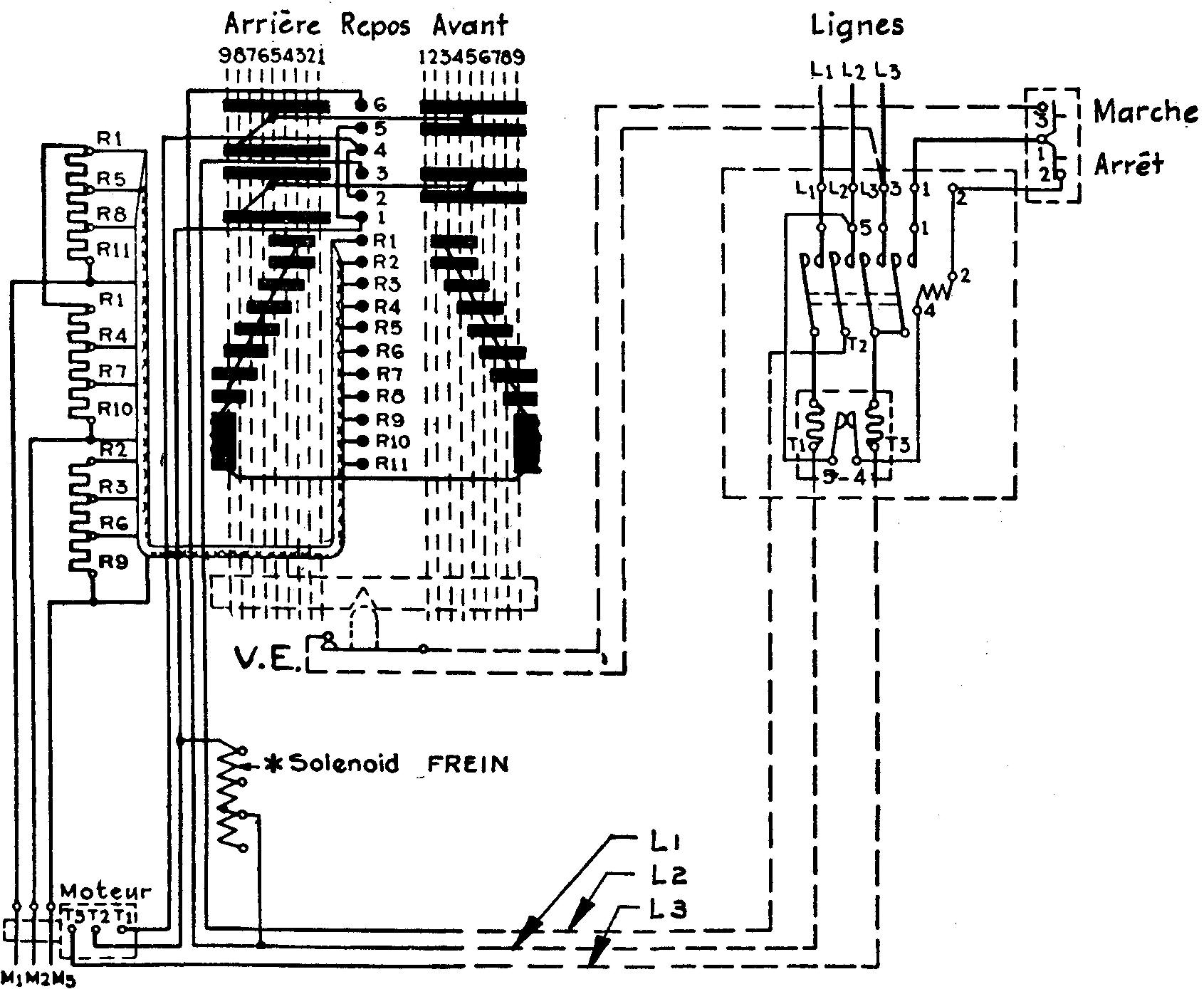

Le contrôleur à tambour, illustré à la figure 170, a deux groupes de secteurs et un groupe de manettes de contact (contact fingers).

Fig. 170. — Diagramme d'un contrôleur à tambour, un démarreur magnétique à tension maximum avec poste à boutons-pressoirs, un moteur à courant triphasé à bagues et un frein électromagnétique

En traçant le parcours du courant sur le diagramme, on doit se rappeler que chaque secteur du tambour qui touche une ligne verticale à une position donnée, fait contact avec la manette opposée sur la ligne horizontale.

Les contacts numéros 1 à 6 et les secteurs de cuivre correspondants servent à brancher le primaire du moteur directement au réseau et à inverser le sens de rotation en croisant deux des trois fils d'alimentation.

Les contacts R1 et R12 et les secteurs de cuivre correspondants court-circuitent les résistances au secondaire pendant le démarrage ou le réglage de la vitesse.

À l'arrêt, le frein électromagnétique entre en jeu. Il réduit le temps d'arrêt et immobilise le moteur.

Il y a deux groupes de secteurs de cuivre vis-à-vis de R1 à R11, un groupe pour chaque sens de rotation.

Les résistances sont montées à l'extérieur du contrôleur auquel on a ajouté un démarreur triphasé électromagnétique à tension maximum et à relais de surcharge thermique avec poste à boutons-pressoirs. Ce dernier appareil agit comme disjoncteur et protection contre la basse tension.

Le contact de verrouillage VE empêche au démarrage la fermeture du démarreur électromagnétique ou contacteur lorsque le contrôleur en tambour est à une des positions de marche.

Ce contrôleur permet le démarrage, le réglage de la vitesse et l'inversion du sens de rotation.

Moteur à courant triphasé à

bagues avec contrôleur à cames

(three-phase slip-ring motor with a cam

controller)

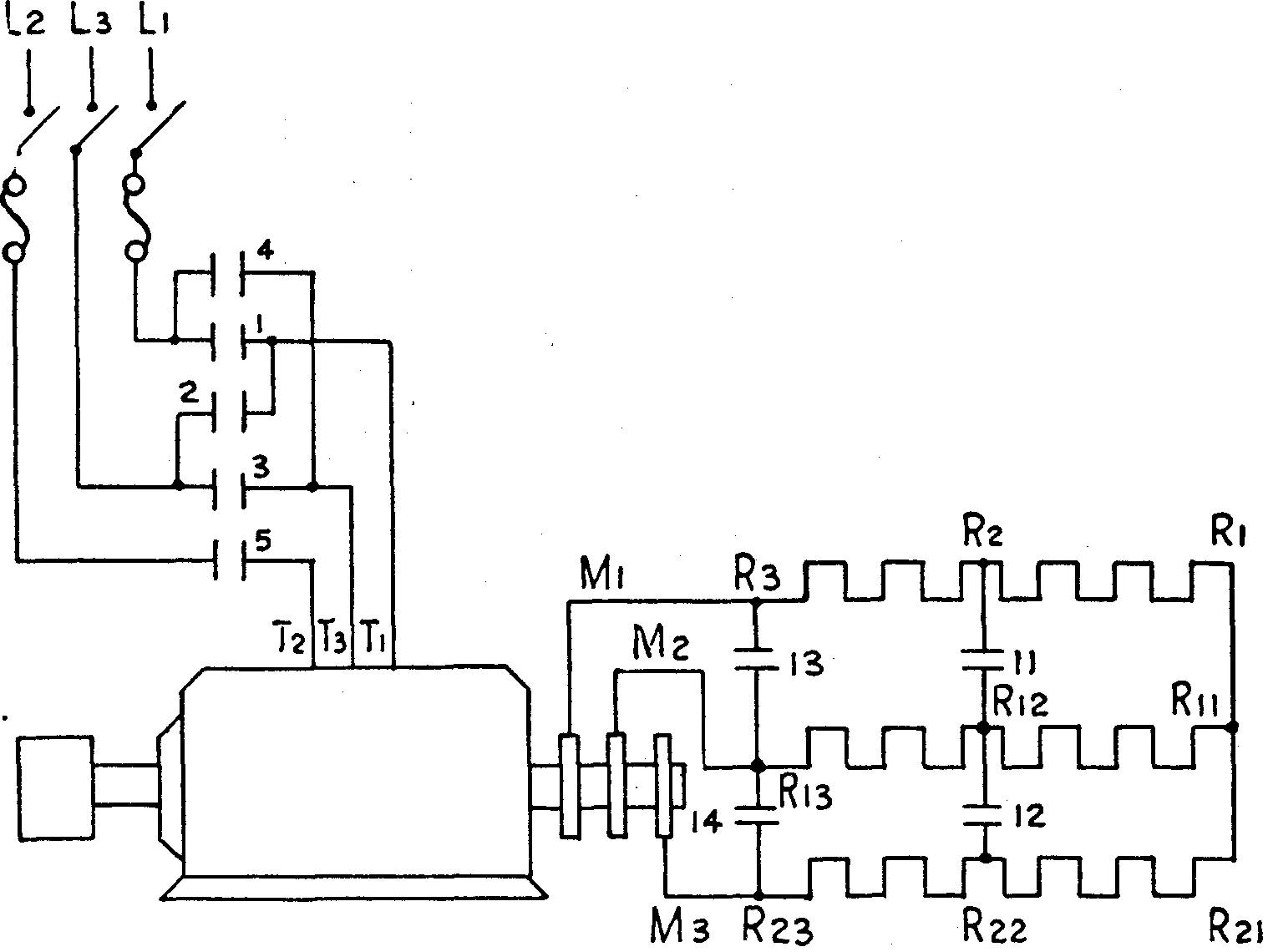

Le contrôleur à cames comprend plusieurs cames isolées montées sur un arbre vertical: un levier actionne l'arbre et chaque came agit sur un levier qui ferme ou ouvre un interrupteur selon un ordre prédéterminé (Fig. 171).

Fig. 171. — Moteur à courant triphasé à bagues avec contrôleur à cames

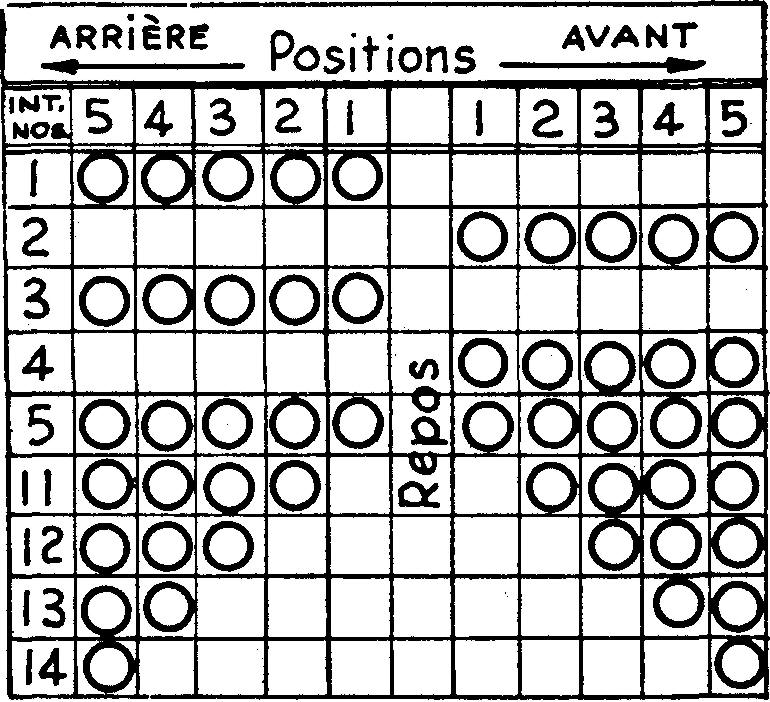

La figure 172 montre la position des interrupteurs et des bornes du contrôleur tandis que le tableau de la figure 173 indique l'ordre de fermeture des interrupteurs du contrôleur selon chaque position de marche avant ou arrière.

Fig. 172. — Positions des interrupteurs

Ainsi, à la position 1 (marche avant) on voit, en suivant la ligne verticale du diagramme que trois circonférences touchent cette ligne ; les numéros des interrupteurs correspondant à ces circonférences sur les lignes horizontales sont 2, 4 et 5 et les interrupteurs à cette position sont fermés.

Comme le contrôleur à cames n'a pas de protection contre la surcharge, on a ajouté un démarreur manuel à pleine tension au primaire.

Le contrôleur agit à la fois sur le primaire et sur le secondaire. Au primaire, les interrupteurs 1, 3, 4 et 5 servent à brancher le moteur directement au réseau et à inverser ensuite le sens de rotation en croisant deux des trois fils d'alimentation.

Au secondaire, les interrupteurs 11, 12, 13 et 14 court-circuitent progressivement les résistances pendant le démarrage et permettent ensuite de régler la vitesse du moteur en insérant les résistances au secondaire.

Marche arrière

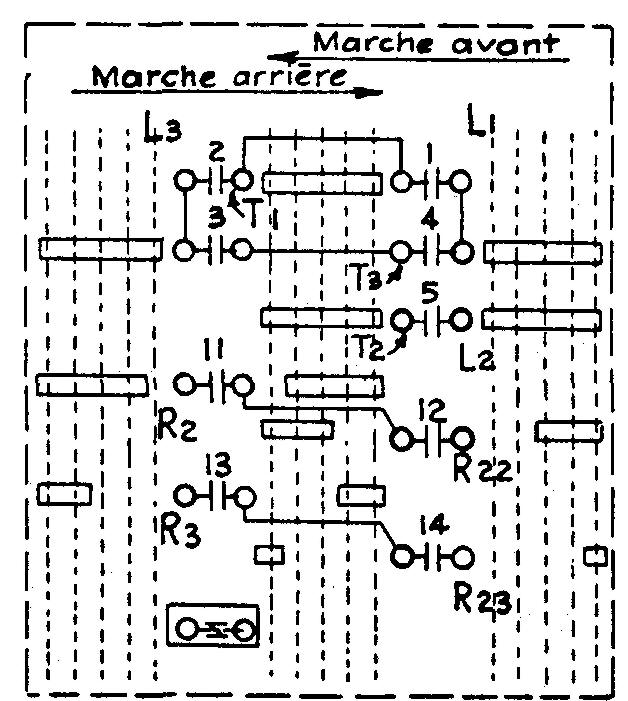

La figure 173 indique qu'à la position 1, « marche arrière », les interrupteurs 1, 3 et 5 sont fermés.

Fig. 173. — Tableau indiquant l'ordre et des bornes de fermeture des interrupteurs

En fermant ces interrupteurs sur le diagramme (Fig. 171), on note que deux fils de la ligne sont inversés; il en résulte une inversion dans le sens de rotation et toutes les résistances se trouvent dans le circuit secondaire.

Aux positions 2, 3, 4 et 5, les résistances secondaires sont court-circuitées progressivement tel qu'expliqué pour la marche avant.

Le contrôleur à cames sert au démarrage, au réglage de la vitesse et à l'inversion du sens de rotation.

Dans le cas de moteurs à grande puissance, on emploie les contrôleurs en tambour ou à cames comme contrôleurs de commande qui règlent la fermeture et l'ouverture de nombreux contacteurs montés sur un tableau.

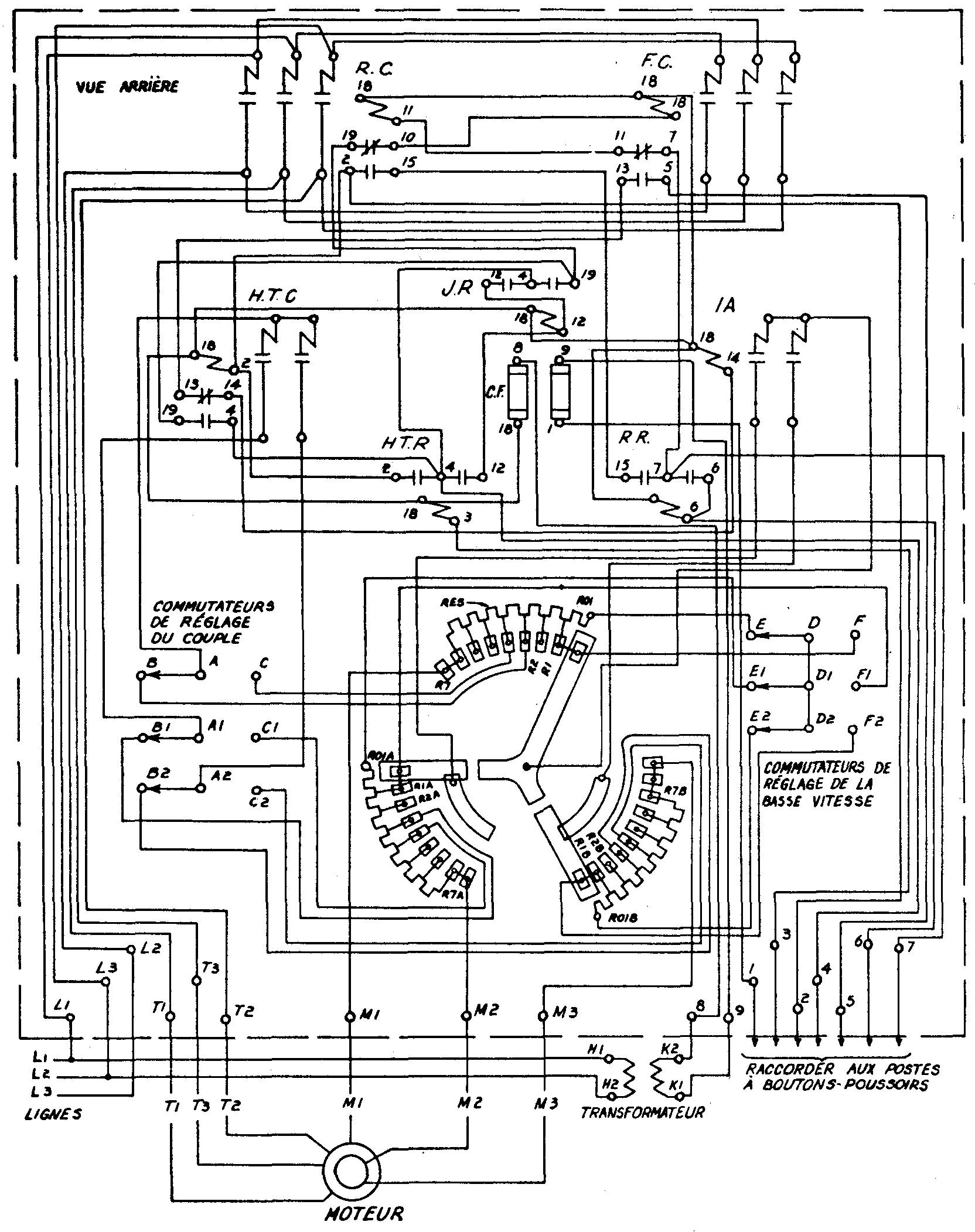

Contrôleur à courant

triphasé électromagnétique d'un moteur à bagues pour presse d'imprimerie

(three-phase a.c, preset-speed, pHnting-press controller)

Les contrôleurs électromagnétiques pour un moteur à courant triphasé à bagues sont très variés mais le contrôleur de presse d'imprimerie décrit plus loin renferme la plupart des principes de fonctionnement de ces divers contrôleurs.

La commande de ce contrôleur est semi-automatique et s'obtient à l'aide d'un poste à boutons-pressoirs permettant au moteur, la marche avant, la secousse avant, la secousse arrière, le réglage de la vitesse (avant ou pendant la marche), le freinage à contre-courant et l'arrêt.

Un petit transformateur à 220 volts alimente le circuit de commande.

Pour comprendre le fonctionnement de ce contrôleur, on réfère aux figures 174 à 177.

Fig. 174. — Contrôleur électromagnétique pour moteur à bagues de presse d'imprimerie

La commande de ce contrôleur est semi-automatique et s'obtient à l'aide d'un poste à boutons-pressoirs permettant au moteur, la marche avant, la secousse avant, la secousse arrière, le réglage de la vitesse (avant ou pendant la marche), le freinage à contre-courant et l'arrêt.

Un petit transformateur à 220 volts alimente le circuit de commande. Pour comprendre le fonctionnement de ce contrôleur, on réfère aux figures 174 à 177.

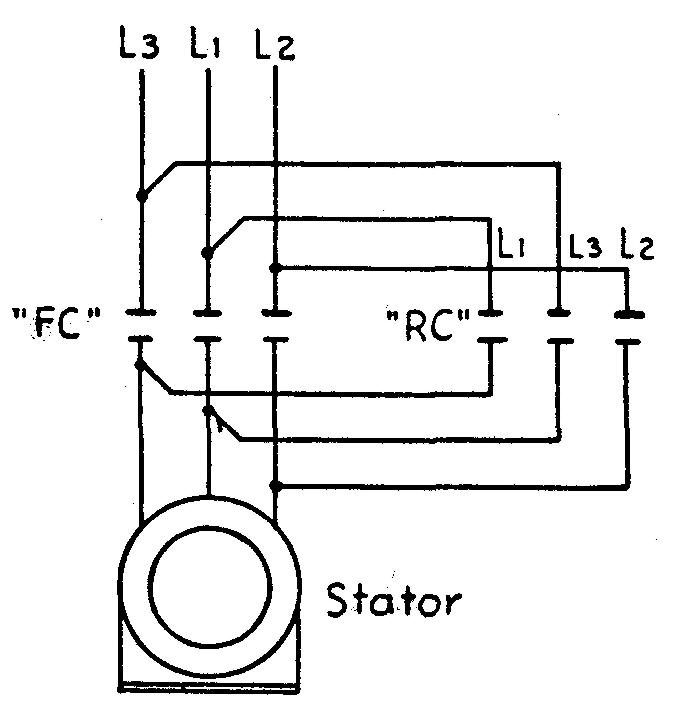

Circuit primaire. Le contacteur « marche avant » FC et le contacteur « renverse » RC relient le stator du moteur au réseau à pleine tension et inversent le sens de rotation (Fig. 175).

Fig. 175. — Schéma du principe du circuit primaire

Le contacteur RC sert aussi pendant le freinage électrique à contre-courant.

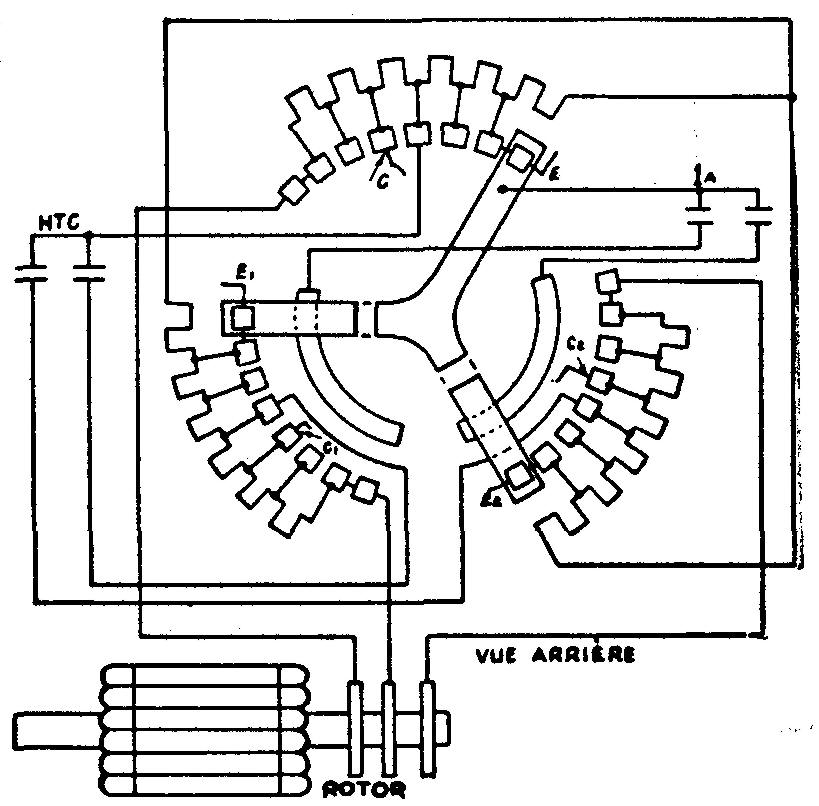

Circuit secondaire. La quantité de résistance insérée dans le circuit secondaire détermine le couple au démarrage, la vitesse et le couple de freinage (Fig. 176).

Fig. 176. — Schéma du principe du circuit secondaire

Les contacteurs et relais du circuit secondaire varient la résistance requise pour les diverses conditions de service du moteur.

Le contacteur d'accélération 1A se ferme automatiquement après la fermeture du contacteur de ligne FC et, lorsque l'interrupteur sélectionneur est à « accéléré », le bouton « marche avant » est relâché.

L'intervalle de temps entre la fermeture du contacteur de ligne FC et du contacteur d'accélération 1A dépend du temps pendant lequel l'opérateur presse sur le bouton « marche avant ».

La fermeture du contacteur d'accélération 1A augmente la vitesse du moteur suivant le réglage du rhéostat de vitesse, réglage fait avant le démarrage. Le rhéostat permet aussi le réglage de la vitesse pendant la marche du moteur.

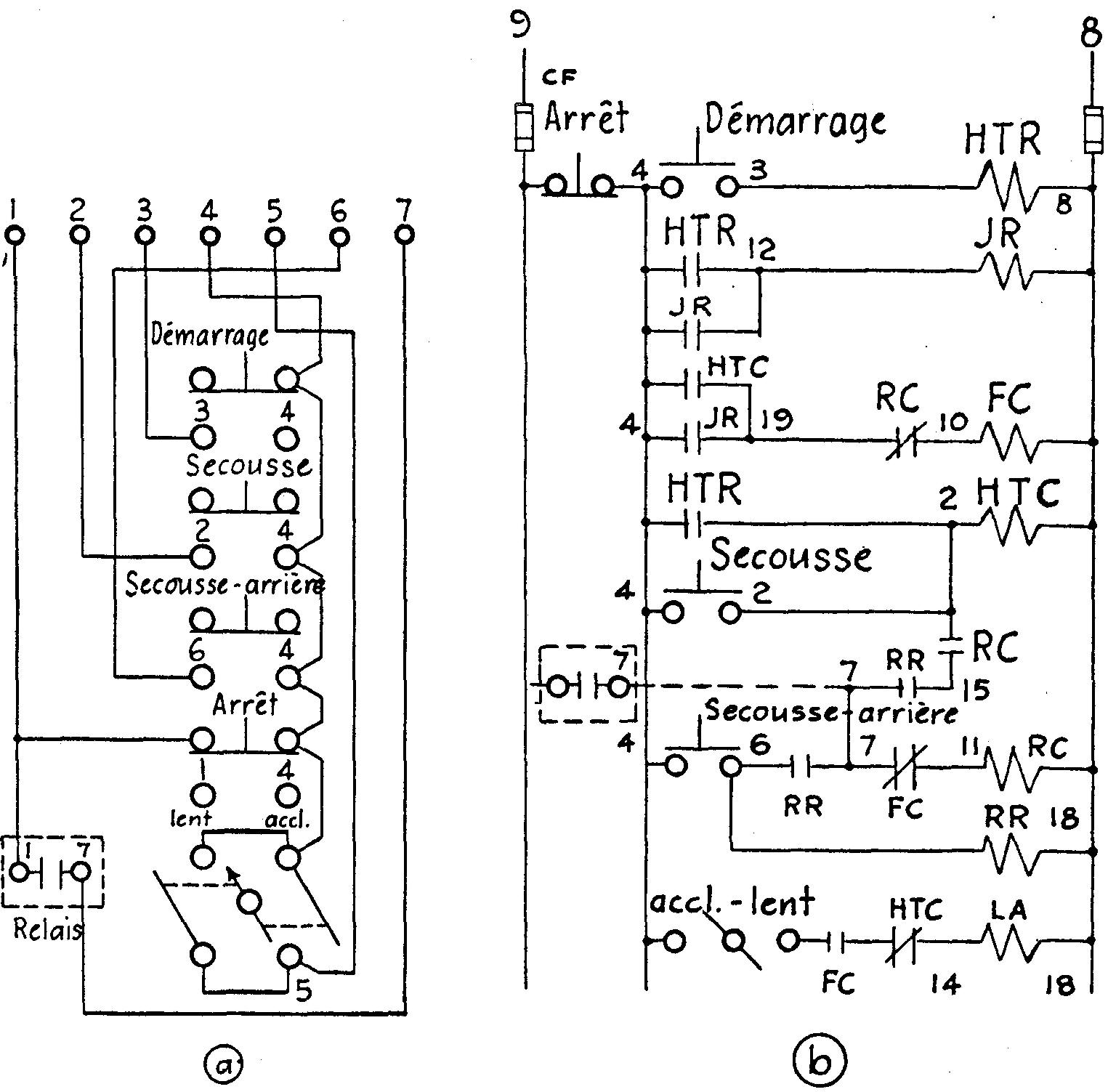

Fonctionnement

On règle le rhéostat afin d'obtenir la vitesse maximum du moteur (Fig. 177).

Fig. 177. — a) Poste à boutons-pressoirs, b) schéma du circuit de commande

Il est inutile ensuite de toucher au rhéostat à moins de changer le réglage de la vitesse maximum du moteur, car toutes les autres manoeuvres du moteur s'obtiennent à l'aide d'un poste à boutons-pressoirs et d'un interrupteur sélectionneur.

Une pression sur le bouton « marche avant », lorsque l'interrupteur sélectionneur est à « accéléré », entraîne la fermeture des appareils HTR, HTC, JR et FC. Dès que le bouton de marche avant est relâché, HTR et HTC ouvrent et 1A ferme simultanément. Le moteur tourne à la vitesse pré-ajustée et dans le sens ayant.

Une pression sur le bouton « secousse avant » (jog forward) entraîne la fermeture de HTC et FC et la mise en marche « avant » du moteur, tant qu'on maintiendra la pression sur le bouton.

Une pression sur le bouton secousse arrière (jog reverse) entraîne la fermeture de RR, HTC et RC. Le moteur tournera alors dans le sens de rotation inverse tant qu'on maintiendra la pression sur le bouton.

Une pression sur le bouton (( marche avant )), lorsque l'interrupteur sélectionneur est à « ralenti », entraîne la fermeture de HTR, HTC, JR et FC. Lorsqu'on relâche, les boutons HTR et HTC se déclenchent.

La vitesse au ralenti dépend de la quantité de résistance insérée dans le circuit rotorique.

On fixe les interrupteurs (slow down) conformément aux instructions qui apparaissent sur le diagramme du régulateur. La position de ces interrupteurs détermine aussi le couple de freinage obtenu à l'aide du relais centrifuge.

Une augmentation de l'ajustement à basse vitesse entraîne une augmentation du couple de freinage et vice-versa.

Une pression sur le bouton d'arrêt déclenche tous les contacteurs et, simultanément, le relais de freinage centrifuge enclenche momentanément le contacteur RC et il se produit alors un freinage à contre-courant du moteur.